两河口水电站地下厂房纵轴线方位选择研究

杨英,廖成刚,江波

(中国水电顾问集团成都勘测设计研究院,四川成都 610072)

1 概述

两河口水电站位于四川省甘孜州雅江县境内的雅砻江干流上。坝址位于雅砻江干流与支流鲜水河的汇合口下游约2 km 处。电站枢纽建筑物由砾石土心墙堆石坝、左岸泄洪放空建筑物、右岸地下式引水发电建筑物组成。电站装机容量3000 MW,多年平均年发电量102.745亿kW·h。

在可研设计阶段,结合坝址区的地形地质条件,经全面分析比较,将主要泄洪建筑物布置在左岸,将引水发电和导流隧洞等建筑物布置在右岸。其中,右岸地下厂房洞室群主要由主厂房(宽28.4 m×高65.3 m)、主变室(宽18.8 m×高25 m)、尾水调压室(宽19.5 m×高63.8 m)三大洞室组成。引水建筑物采用“单机单洞”布置。尾水建筑物下游部位与两条导流洞结合布置。

右岸地下厂房区为高地应力地区,砂板岩层面裂隙及小断层发育。厂区水平埋深约350 m,垂直埋深400~450 m。厂区砂板岩岩石坚硬,岩体呈微风化~新鲜状,其饱和抗压强度大于60 MPa,岩体声波波速一般大于5000 m/s。围岩类别以Ⅲ1类为主、Ⅲ2类为次。

厂区小断层主要发育有f9、f10两组。f9断层的产状为NW65°~70°/SW∠65°~70°,f10断层的产状为NW70°/SW∠60°,其走向均与地层产状一致。裂隙优势方向共有4组:J1.NW60°~70°/SW ∠60°~70°,J2.NW0°~30°/ SE ∠10°~30°,J3.NE0°~30°/ SE∠40°~60°,J4.NE0°~30°/ SE (NW)∠70°~90°。裂隙发育方向以J1、J2两组发育为主,同一部位一般发育2~3组,裂隙间距0.2~0.6 m,延伸长2~3 m,裂面新鲜,多起伏粗糙,闭合无充填。

厂区地下水位较低,岩体含水不丰,透水性微弱。

右岸山体实测最大主应力σ1=18.09~30.44 MPa,平均为21.5MPa,最大主应力方向区间为NE20.3°~57.7°,平均NE41.9°,倾向坡外,略缓于岸坡,属构造与重力叠加的高地应力区。

综上所述,右岸地质条件对地下厂房的纵轴线选择有一定的限制要求,需要结合岩层的走向、地应力的方向、水头损失大小、与枢纽布置格局的协调等因素,在对主厂房的纵轴线方位进行全面分析比较后,最终从满足围岩稳定、运行效益最优出发,选择出最合理的厂房纵轴线方案。

2 地下厂房位置和纵轴线选择

2.1 厂房纵轴线方位布置原则及方案拟定

结合本工程的特点和国内大型地下厂房的布置经验,厂房纵轴线的方位选择应满足枢纽建筑物之间相互协调并使水流顺畅,应使厂房纵轴线与初始地应力的最大主应力方向呈较小夹角,还应与主要结构面走向呈较大夹角,以满足围岩稳定要求。

根据上述布置原则,右岸地下厂房拟定了以下三个方案进行比较:

方案一:地下厂房纵轴线NE3°。

方案二:地下厂房纵轴线N25°。

方案三:地下厂房纵轴线N23°。

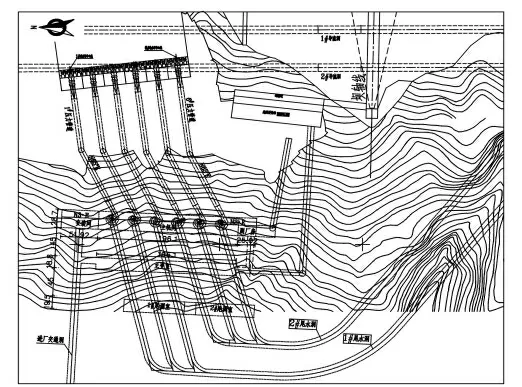

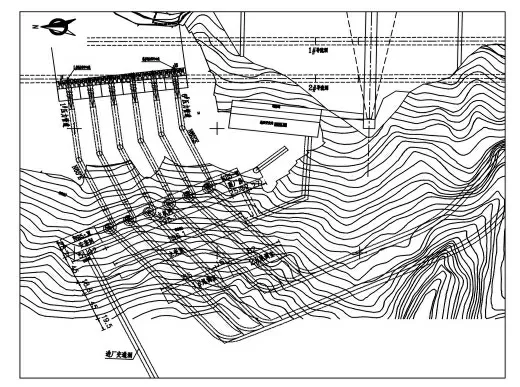

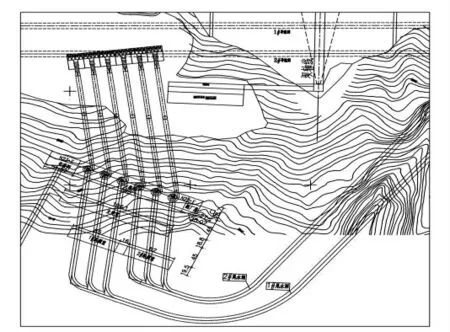

三个纵轴线方案对应的引水发电系统布置情况分别见图1~3。

图1 轴线方案一(NE3°)对应的引水发电系统平面布置图

图2 轴线方案二(NW25°)对应的引水发电系统平面布置图

图3 轴线方案三(NE23°)对应的引水发电系统平面布置图

2.2 三个方案对应的水力条件比较

选择较长的引水尾水管道计算水头损失。压力管道内径为7.5 m,单机设计引用流量为248.6 m3/s;尾水洞断面12 m×15 m。

三个方案6#压力管道-2#调压室-2#尾水洞水头损失计算成果见表1。

从表1可见,由于方案三引水和尾水线路最长,其水头损失最大;方案二水头损失最小;方案一水头损失大小居中。

2.3 与初始地应力及结构面夹角进行比较

三个方案厂房纵轴线方位与最大主应力方向以及与厂区主要结构面的夹角关系见表2。房纵轴线方位与最大主应力方向及主要结构面走向的夹角在同规模工程中居中。

表1 各纵轴线方案引水、尾水系统水头损失计算成果表 /m

表2 厂房纵轴线与厂区主要结构面及最大主应力夹角关系表

2.4 围岩稳定性比较

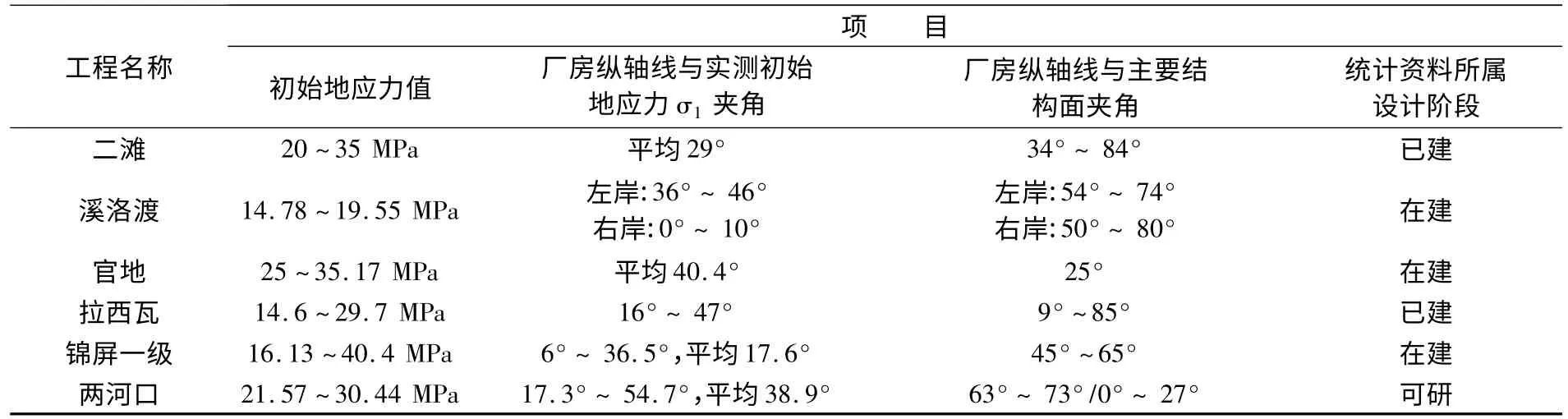

表3为我国几个在建、已建大型地下厂房的厂房纵轴线方位与最大主应力方向以及厂区主要结构面的夹角关系。通过工程类比,方案一的厂

表3 国内部分地下厂房纵轴线与厂区主要结构面及最大主应力夹角关系表

2.4.1 不同纵轴线方位角围岩稳定敏感性分析

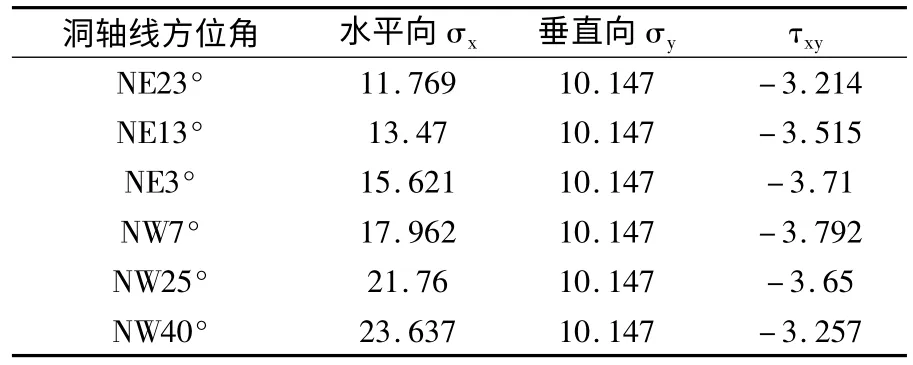

拟定了NE23°、NE13°、NE3°、NW7°、NW25°、NW40°六个厂房纵轴线方位,对不同轴线方位角与地应力释放、岩体塑性破坏体积、高边墙位移等指标的变化趋势进行了分析研究。计算采用二维弹塑性有限元法,选取5#和6#机组段之间的剖面进行计算分析。

从表4及图4可以看出,纵轴线方位角在NE23°至NW40°范围内变化时,厂房洞壁的释放应力是逐渐增加的。因此,单纯从洞壁释放应力的角度来讲,厂房纵轴线应该是NE23°对围岩稳定更为有利。

表4 实测点PD6在不同轴线方位角的应力分量表/MPa

图4 地下厂房洞轴线方位角α与厂房洞壁释放应力σn关系图

开挖完成后,不同纵轴线方位角的围岩塑性体积见表5和图5。从图中可以看出,围岩单宽塑性破坏体积随方位角由NE23°向NW40°变化而逐渐增大。

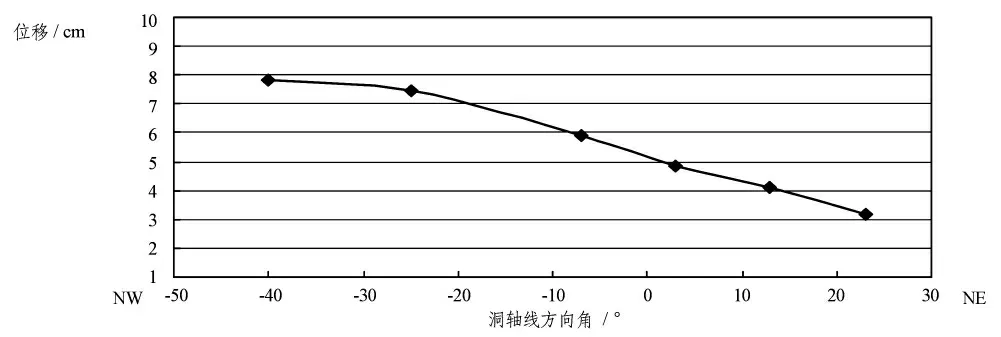

不同轴线方位角的边墙位移随方位角的变化规律见表6、图6。可见,洞室高边墙位移也符合随方位角由东向西变化而逐渐增大的规律。

2.4.2 分期开挖支护条件下不同纵轴线方案围岩稳定性研究

表5 围岩单宽塑性体积随纵轴线方位角的变化规律表

图5 围岩单宽塑性破坏体积随厂房纵轴线方位角的变化规律图

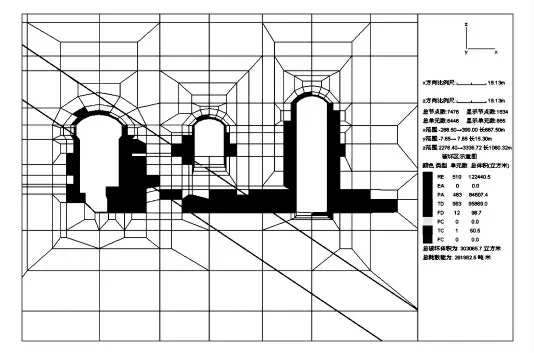

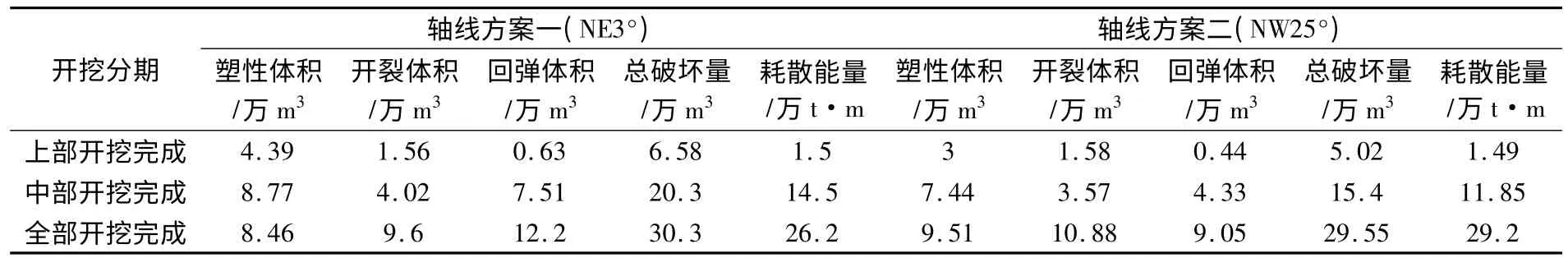

根据上述分析计算成果,NE23°方案围岩稳定性较优,但引水、尾水布置不顺畅,故在可研设计阶段,重点选择纵轴线方位分别为NE3°、NW25°两个方案进行围岩稳定性研究。选取1#~3#机组段,采用弹塑性损伤有限元法进行分期开挖、分期支护条件下的围岩稳定性的计算分析。

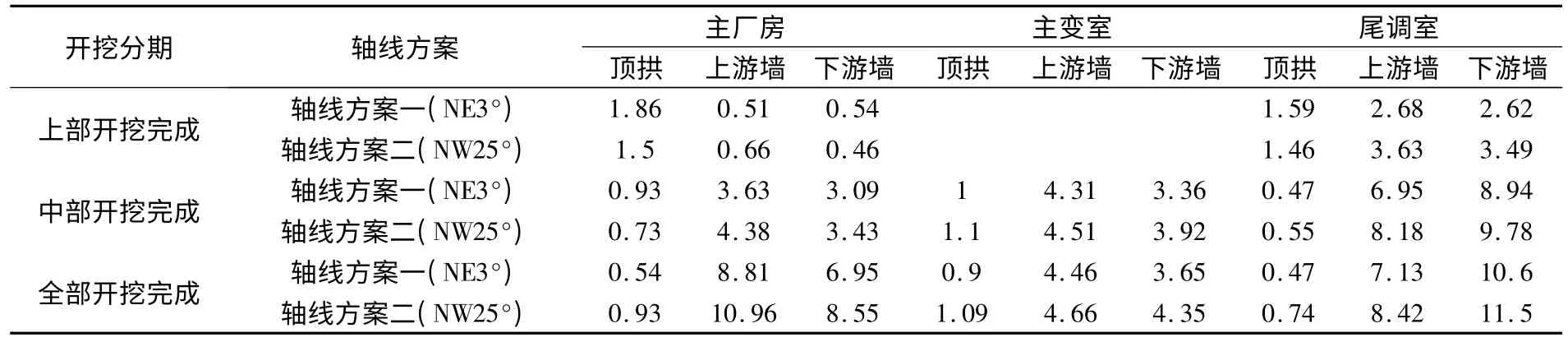

两个纵轴线方案厂房洞室群分期开挖、分期支护完毕,各期围岩破坏指标见表7。轴线方案一和方案二开挖完成后,1#机组段破坏区分布图分别见图7和图8。从比较可以看出,开挖完成后,方案二的开裂区达10.88万m3,比方案一的开裂区9.6万m3大13.3%。

表6 洞室边墙位移随纵轴线方位角的变化规律表/cm

图6 主厂房上游边墙吊车梁部位位移随厂房纵轴线方位角的变化规律图

图7 轴线方案一开挖完成后1#机组段破坏区分布图

图8 轴线方案二开挖完成后1#机组段破坏区分布图

至开挖完成,轴线方案二的耗散能为29.2万t·m,比方案一的26.2万t·m 增大了11.5%。可见,扭转轴线后,厂房被断层结构进一步切割,第一主应力与厂房轴线夹角增大,使得应力释放增加,造成开裂区增大,边墙围岩的应力扰动加大导致耗散能也增加。

表7 两个纵轴线方案洞周围岩塑性、开裂破坏特征指标对比表

表8 两种轴线方案分期开挖支护下洞周位移变化值 /cm

两种轴线方案分期开挖支护的洞周位移变化情况见表8。变位数据表明两个轴线方案的三大洞室顶拱位移差别不大。在开挖过程中,顶拱位移变化规律也大致相同。在不同轴线方案下,三大洞室边墙的位移有所差异,轴线方案二边墙围岩向内变形的径向荷载加大,使得边墙位移有较为明显的增大,洞周围岩的稳定性变差。

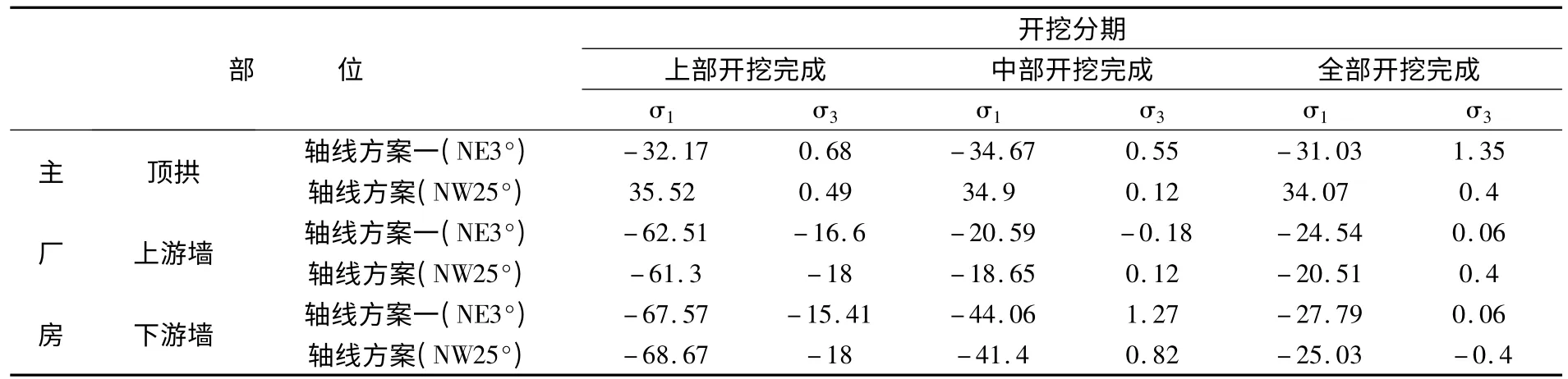

两个轴线方案分期开挖、分期支护完成后的洞周应力变化情况见表9。

在各期开挖末,轴线方案二的洞室顶拱第一主应力都比方案一要大一些,表明方案二的布置方案不利于洞室顶拱应力的均匀分布。方案二各洞室边墙部位承受的径向荷载更大,从而使边墙进一步向内变形,在沿开挖面的径向产生了更大的张拉效应,增加了洞周的张拉破坏。

两轴线方案的洞周应力矢量分布规律基本相同,都是在厂房的拱座和洞室交口处出现应力集中,说明两个轴线方案分期开挖锚固支护的应力分布规律没有质的区别,只是量值有差异,应力集中的程度有所不同。

表9 两个轴线方案分期开挖支护下洞周应力变化表 /MPa

表10 两个轴线方案分期开挖支护下洞周锚杆和锚索应力值表 /MPa

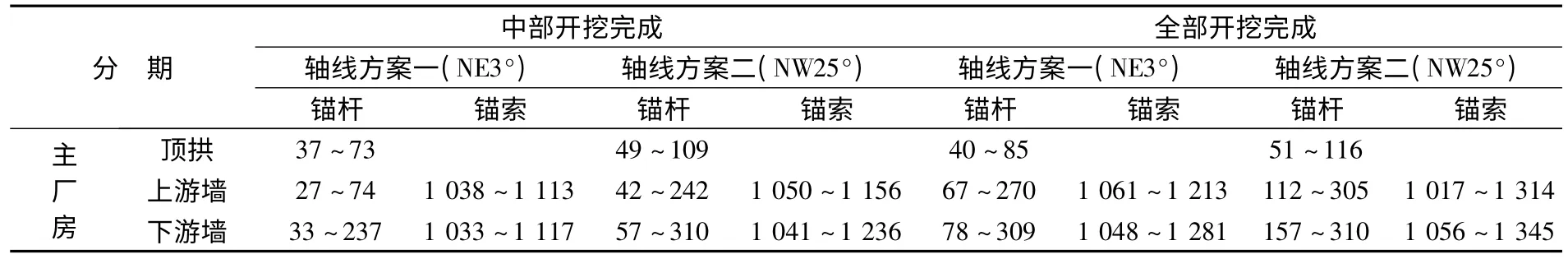

同时,计算还表明,轴线方案二的三大洞室各部位锚杆、锚索应力增幅明显,说明方案二的边墙部位锚杆受力增大明显且部分已达到屈服,若采用轴线方案二,锚固支护的强度需要进一步加强。

另外,对轴线方案二在增加支护强度下的围岩稳定性也进行了分析研究,其结果表明,在原支护的基础上,轴线方案二增强支护后,锚索增加约370根,总锚固量虽然增加了约181.63万t·m,但其塑性耗散能和围岩变形仍大于轴线方案一,增加锚索所起作用不明显。可见,轴线方案二第一主应力与洞室纵轴线的夹角较大,既使加强支护,但从围岩稳定角度分析,轴线方案一仍明显优于方案二。

2.5 厂房纵轴线选择

由上述分析比较可以看出:

从厂房与整个枢纽的协调性进行比较,方案一和方案二明显优于方案三。

从发电水头损失大小进行比较,方案二比方案一平均多利用水头0.3 m,显示了相对较优越的电量效益。

从工程量进行比较,由于方案二对应引水、尾水建筑物长度比方案一短83 m 和148 m,其洞室开挖量、混凝土衬砌量分别比方案一减少3.89万m3和1.02万m3。但由于方案二轴线与初始地应力方向的夹角较大(平均66.9°),造成锚索支护量比方案一多370根。因此,方案一和方案二对应的工程投资基本持平。

从围岩稳定条件分析,方案一明显优于方案二。

综合考虑各种因素,两河口水电站地下厂房轴线方位应选择NE3°。

3 结语

两河口水电站地下厂房在规模上是整个雅砻江流域的第四大厂房,也是国内规模位居前列的大型地下厂房。经过可研设计阶段近五年的大量分析比较工作,目前,设计所确定的厂房轴线方位已经通过了国家组织的专项审查。下一步将在已有工作的基础上,根据开挖所揭露的实际地质条件和监测分析成果,不断完善支护设计参数,为工程早日建成发电提供技术保障。