锦屏一级水电站高拱坝4.5 m升层混凝土施工试验研究

韦 宁

(葛洲坝集团第二工程有限公司,四川成都 610091)

1 概述

锦屏一级水电站大坝为混凝土双曲拱坝,坝顶高程1 885 m,建基面高程1 580 m,最大坝高305 m,是目前世界上最高的拱坝。大坝正常蓄水位高程1 880 m,死水位高程1 800 m,拱冠梁顶厚16 m,拱冠梁底厚 63 m,最大中心角93.12°,顶拱中心线弧长552.23 m,厚高比为0.207,弧高比为1.811。大坝设置25条横缝,分为26个坝段,横缝间距20~25 m,平均坝段宽度为22.6 m,施工不设纵缝。

该工程位于四川省凉山彝族自治州盐源县和木里县境内,地处高山峡谷,地质地形条件极其复杂。前期因地质条件原因使大坝基坑开挖进度滞后,导致大坝首仓混凝土开始浇筑时间比原计划滞后9个月,严重影响到2012年首台机组发电目标的实现。为实现发电目标,必须采取措施进一步提高混凝土浇筑速度,加快施工进度,赶回滞后的9个月工期。根据现场施工条件,经对施工总进度进行分析后认为,若仍采用3 m升层的浇筑方案,大坝混凝土施工进度将无法满足2012年发电的要求。为此,葛洲坝集团锦屏施工局率先提出并在右岸15#坝段进行了4.5 m升层混凝土浇筑生产性试验,通过采取一系列技术措施,解决了模板变形、混凝土温度控制等技术难题,总结出一套4.5 m升层混凝土快速施工方法,为锦屏一级水电站大坝全面采用4.5 m升层方案提供了科学依据,对其他工程大体积混凝土采用4.5 m升层施工亦具有重要借鉴意义。

2 混凝土浇筑施工

2.1 做好仓面设计和资源配置

4.5 m升层混凝土浇筑试验安排在15#坝段1 616~1 625 m高程(为后浇块),共2个仓次,分别为15#-17和15#-18仓,单仓平均宽度约为24.45 m,顺水流方向长度约 58.95 m,最大浇筑面积1 397.8 m2,单仓混凝土方量达6 200 m3,均采用平铺法浇筑。如图1所示,每仓分4区共9个坯层(40+55 cm×2+50 cm×6)浇筑,坯层厚度控制在40~55 cm,上下坯层覆盖时间控制在4 h以内,要求入仓强度必须达到180 m/h以上。在仓内配置了“四平四振”平仓振捣设备,并在仓外四周布设了10台喷雾机用于仓内降温。

2.2 提高混凝土输送和浇筑速度

为充分提高缆机的吊运效率,将仓面根据4台缆机覆盖范围分为4个施工区域,开仓前在两边横缝上标示清楚。在每个施工区域内布置平仓机和振捣臂各1台,并在仓内设置下料标识进行定位。当吊罐距离仓面高度在1.5 m以内时,迅速下料,将下料时间控制在10 s内。除特殊情况外,缆机不行走大车。缆机在仓内卸料完毕,平仓机在10 s内及时进行平仓。同时,加强拌和系统管理,实现拌和楼等候混凝土运输车的要求,避免出现“车等楼”现象。

通过对混凝土浇筑各环节进行精细化管理,2个4.5 m升层试验仓的混凝土入仓强度分别为280.1 m3/h、249.5 m3/h,满足施工要求。

图1 仓面施工工艺流程图

2.3 缩短冷却水管铺设时间

按照设计要求,4.5 m升层混凝土内需铺设3层冷却水管,第1层布置在施工缝面上,其他两层分别布置在距施工缝面1.5 m、3 m的层面上,其中上面两层冷却水管必须在混凝土浇筑过程中铺设。冷却水管采用HDPE管,柔韧性好,能够根据布管要求快速铺设。在浇筑过程中,各区同一坯层覆盖时间长短不一,通过充分利用各区的覆盖时间差铺设冷却水管,保证浇筑不停歇,从根本上消除了冷却水管铺设对混凝土浇筑的影响。

3 模板变形控制

4.5 m升层混凝土浇筑采用悬臂式大模板,单套模板比3 m升层模板重量增加约70%;此外,4.5 m升层浇筑混凝土会对模板产生更大的侧压力,致使模板变形控制难度大大增加。为解决模板变形问题,保证大坝体形满足设计要求,采取了以下措施:

(1)优化模板设计方案。通过由加强型爬升锥、悬挂螺栓、预埋蛇形筋等组成的锚固系统固定模板,摒弃传统的拉条加固方式,减少模板附近的钢筋用量,降低模板周边混凝土的浇筑难度,减小混凝土振捣对模板的影响;采用双支点双轴杆的支撑方式增强模板刚度。

(2)加强模板变形监测。为获取混凝土浇筑时4.5 m升层模板的变形量,同时采用在14#、15#横缝上定点拉线和全站仪实时测量两种方式观测模板变形情况。实测结果为:15#-17仓大坝模板最大变形量为20 mm,位于第9坯层上游面模板距14#横缝6 m的位置,15#-18仓大坝模板最大变形量为6 mm,位于第9坯层上游面模板距14#横缝9 m的位置。混凝土浇筑完毕,对15#-17仓成型坝体上下游面18个测点进行了检测,体形偏差为-10~21 mm;对15#-18仓成型坝体上下游面15个测点进行了检测,体形偏差为-11~14 mm。观测成果表明,4.5 m升层悬臂大模板刚度和强度满足要求,结构安全可靠,大坝成型体形满足施工规范要求。

4 混凝土温度控制

4.1 温控标准

根据《锦屏一级水电站拱坝混凝土温度控制技术要求》(A版),提出了4.5 m升层混凝土温控标准:混凝土允许最高温度为27℃,出机口温度为5℃ ~7℃,浇筑温度为5℃ ~11℃,层间间歇期按10~14 d控制。

4.2 混凝土配合比

15#坝段4.5 m升层试验每仓第1坯层采用C18035W14F250三级配富浆混凝土,第2~9坯层均采用C18035W14F250四级配混凝土,施工配合比见表1。

4.3 浇筑温度控制

15#坝段4.5 m升层混凝土浇筑在2010年5月底进行,此时已进入夏季施工,气温高,混凝土浇筑温度控制难度较大。为保证混凝土浇筑温度满足要求,采取了以下措施:

表1 15#坝段1 616~1 625 m高程4.5 m升层试验混凝土施工配合比

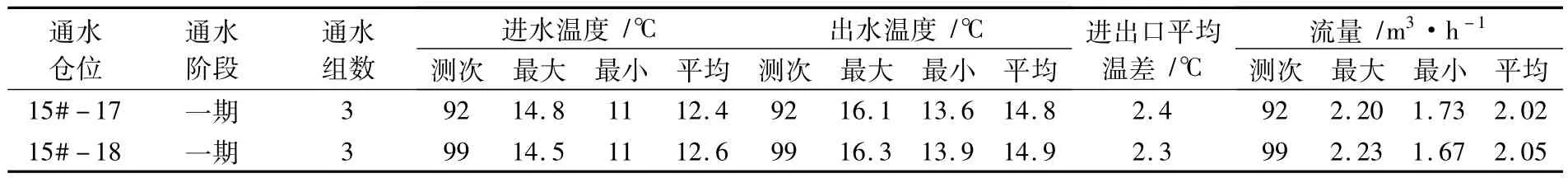

(1)严格控制混凝土出机口温度。大坝混凝土由布置在右岸1 885 m高程的2座2×7 m3拌和楼供应,通过采取骨料预冷、混凝土加冰等措施,将混凝土出机口温度控制在5℃ ~7℃范围内。实测15#-17和15#-18仓混凝土出机口平均温度分别为6.2 ℃、6.1 ℃,监测成果见表2、3。

(2)尽量减少混凝土浇筑过程中的温度回升。通过采取加快浇筑速度、缩短坯层覆盖时间、对坯层及时覆盖保温被、实时进行仓内喷雾等措施防止热量倒灌,有效地控制了浇筑时段的混凝土温度回升,浇筑平均温度分别为9.1℃、9.7℃,满足设计要求。15#-17和15#-18仓混凝土入仓温度和浇筑温度监测成果见表2、3。

4.4 混凝土通水冷却

表2 15#-17仓(1 616~1 620.5 m高程)出机口温度、入仓温度与浇筑温度监测表

表3 15#-18仓(1 620.5~1 625 m高程)出机口温度、入仓温度与浇筑温度监测表

大体积混凝土主要通过冷却水吸收水化热的方式降低坝体温度。根据设计要求,在每个4.5 m升层试验仓内按1.5 m×1.5 m(垂直间距×水平间距)布置3层HDPE冷却水管,其中主管内径为32.6 mm,外径为40 mm,支管内径为28 mm,外径为32 mm,单根支管长度不大于300 m。根据现场实际,采用1台制冷能力为360 m3/h的冷水机组进行通水冷却,通水冷却成果见表4。

表4 4.5 m升层试验混凝土控温阶段通水冷却成果统计表

表5 4.5 m升层仓与相似环境下3 m升层仓的入仓强度及浇筑温度对比表

通水冷却成果表明:在控温阶段,冷却通水进水温度控制在11℃ ~14.8℃之间,通水流量控制在1.67 ~2.23 m3/h之间。

4.5 混凝土内部温度监测

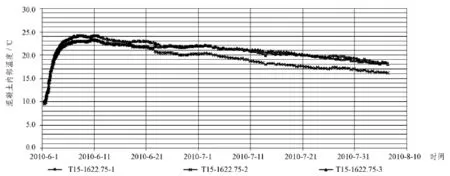

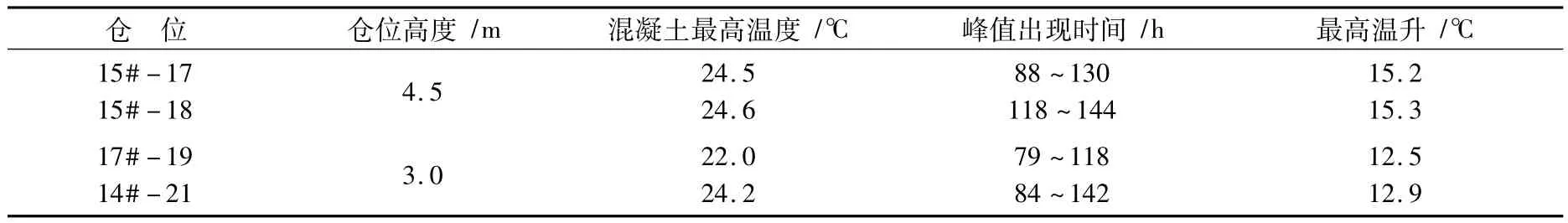

为准确详细地掌握4.5 m升层混凝土内部温度变化,在每仓混凝土内部埋设27支永久温度计(分3层埋设,层间隔为1.5 m,每层上中下游各3支)进行监测,典型测点温度变化见图2、3。监测成果表明:混凝土内部最高温度出现在第88~144 h,平均温升13.5 ℃,最大温升15.3 ℃,最高温度为24.6℃,小于设计允许的坝体最高温度,温控效果良好,说明冷却水管布置合理,采取的温控措施有效。相邻坝块的混凝土内部温度监测结果表明,4.5 m升层仓对相邻坝块的混凝土内部温度影响小。

4.6 同相似环境3 m升层仓的对比

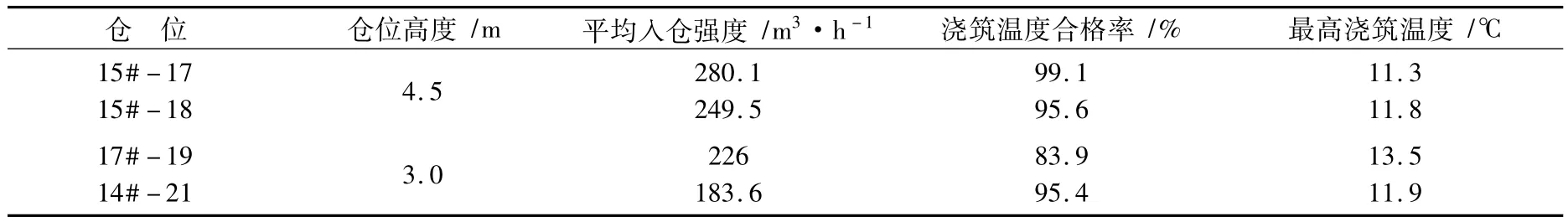

17#-19、14#-21仓均为3 m 升层仓,15#-17、15#-18仓分别与这两仓在浇筑时间和气候环境上相似,故选择以上4仓进行对比分析。

(1)入仓强度及浇筑温度对比。

从表5可以看出,15#-17、15#-18两仓的入仓强度和浇筑温度合格率均比3 m升层仓高,说明通过精心组织施工,4.5 m升层可实现高强度入仓,对浇筑温度控制更有利。

图2 15#-17仓典型混凝土内部温度过程线

图3 15#-18仓典型混凝土内部温度过程线

(2)通水控制对比。

15#-17仓最高温度出现前平均通水流量为2.02 m3/h,15#-18仓最高温度出现前平均通水流量为2.05 m3/h;17#-19仓最高温度出现前平均通水流量为1.66 m3/h,14#-21仓最高温度出现前平均通水流量为1.88 m3/h。在控温阶段,4.5 m升层仓冷却水通水流量比3 m升层仓的通水流量提高约15%。

(3)内部温度发展情况对比。

从表6可以看出,4.5 m升层仓最高温度出现时间较3 m升层仓晚,升温幅度也较大;虽然4.5 m升层仓混凝土最高温度较3 m升层仓大,但是通过调整冷却通水温度和流量,仍可将最高温度控制在设计要求范围内。

表6 4.5 m升层仓与相似环境下3 m升层仓混凝土内部温度发展对比表

5 施工效率分析

采用4.5 m升层方案,能够减少备仓和浇筑次数,减少设备转仓次数和时间,提高施工效率。以17#坝段1 634~1 733 m高程为例,3 m升层施工周期为8 d,4.5 m升层施工周期为10 d;全部采用3 m升层方案需时264 d,全部采用4.5 m升层方案需时220 d,采用4.5 m升层方案,可以缩短工期44 d。分析结果表明,在高拱坝结构较为简单的部位全面采用4.5 m升层方案能够较大地提高施工效率。

6 结语

通过4.5 m升层混凝土浇筑生产性试验可以得出以下结论:(1)强化浇筑过程控制,进行精细化管理,能够大幅度提高混凝土入仓强度,缩短坯层覆盖时间,有利于混凝土内部温度控制;(2)采用4.5 m升层悬臂大模板,能够解决模板变形问题,满足大坝体形要求;(3)4.5 m升层仓的冷却通水流量比3 m升层仓提高约15%,可以将混凝土最高温度控制在设计范围以内;(4)4.5 m升层仓对相邻坝块的混凝土内部温度影响小;(5)将4.5 m升层的混凝土间歇期调整为8 d较为适宜。试验结果表明:在锦屏一级水电站高拱坝施工中采用4.5 m升层浇筑混凝土是可行的。