太阳能用多晶硅料技术概述及技术进展

国电光伏(江苏)有限公司 王敬蕊 陈 锐 蔡晓晨 蒋碧蕾

太阳能用多晶硅料技术概述及技术进展

国电光伏(江苏)有限公司 王敬蕊 陈 锐 蔡晓晨 蒋碧蕾

介绍了制备太阳能多晶硅的几种工艺方法原理。简述了近几年多晶硅的技术进展。分析了我国多晶硅生产优势和存在的问题.并对我国发展多晶硅产业给出建议。

多晶硅;金属硅;改良西门子法;成本降低

一、多晶硅技术概述

多晶硅按纯度分类可以分为太阳能级和电子级。太阳能级硅(SG)的纯度介于冶金级硅与电子级硅之间.一般认为含Si在99.99%~99.9999%(4~6个9)。电子级硅(EG)一般要求含Si99.9999%以上。超高纯达到99.9999999%~99.999999999%(9~11个9)。太阳能级多晶硅是生产太阳能光伏电池的主要原料.电子级多晶硅主要用于半导体工业及电子信息产业.是制造单晶硅的主要原料,可做各种晶体管、整流二极管、可控硅、集成电路、电子计算机芯片以及红外探测器等[1,2].

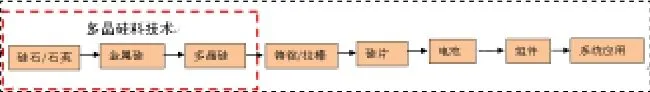

太阳能用多晶硅的原料来自于提纯后的金属硅。多晶硅硅料是是硅材料产业中最主要的前端产业链,多晶硅的成本占每瓦电池组件总成本的30%以上,是光伏行业最主要的原材料。多晶硅是经由“硅石—金属硅—多晶硅”等步骤制备的,其实质是一个化学提纯Si单质的过程,见图1。

我国具有丰富的硅石资源。金属硅是由硅石与碳质还原剂为原料生产的,其纯度可达达到99.99%。金属硅属于高耗能产品,而且环境污染也比较大。长期以来,我国是全球最大的金属硅生产国和出口国。我国多晶硅产量超过全球总需求量的一半以上。2011年我国金属硅总产量136万吨,同比增长18.3%,出口量为75万吨.比2010年增长了7.1%。[3]

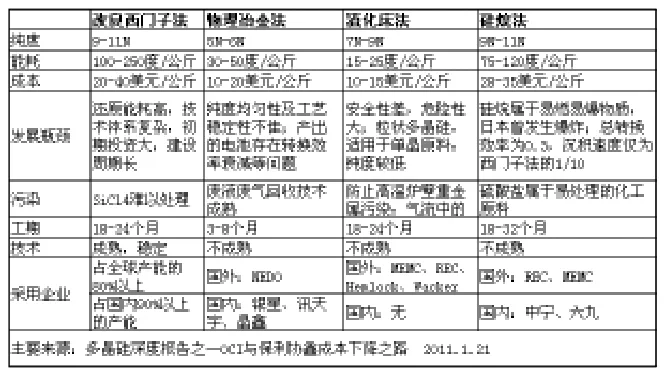

从金属硅制备多晶硅材料目前采用的主要有4种工艺,分别是:改良西门子法、硅烷法、循环流化床法、物理法。这四种技术中,改良西门子法技术最成熟,已获大规模应用,目前全球多晶硅产量中有80%采取改良西门子法的生产路线。

(1)改良西门子法——闭环式三氯氢硅氢还原法

改良西门子法是用氯和氢合成氯化氢(或外购氯化氢),氯化氢和工业硅粉在一定的温度下合成三氯氢硅,然后对三氯氢硅进行分离精馏提纯,提纯后的三氯氢硅在氢还原炉内进行CVD反应生产高纯多晶硅。

国内外现有的多晶硅厂绝大部分采用此法生产电子级与太阳能级多晶硅。

(2)硅烷法——硅烷热分解法

硅烷(SiH4)是以四氯化硅氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等方法制取。然后将制得的硅烷气提纯后在热分解炉生产纯度较高的棒状多晶硅。

(3)流化床法

以四氯化硅、氢气、氯化氢和工业硅为原料在流化床内(沸腾床)高温高压下生成三氯氢硅,将三氯氢硅再进一步歧化加氢反应生成二氯二氢硅,继而生成硅烷气。

制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解反应,生成粒状多晶硅产品。因为在流化床反应炉内参与反应的硅表面积大,生产效率高,电耗低与成本低,适用于大规模生产太阳能级多晶硅。唯一的缺点是安全性差,危险性大。其次是产品纯度不高,但基本能满足太阳能电池生产的使用。

(4)冶金法生产太阳能级多晶硅

据资料报导日本川崎制铁公司采用冶金法制得的多晶硅已在世界上最大的太阳能电池厂(SHARP公司)应用,现已形成800吨/年的生产能力,全量供给SHARP公司。

主要工艺是:选择纯度较好的工业硅(即冶金硅)进行水平区熔单向凝固成硅锭,去除硅锭中金属杂质聚集的部分和外表部分后,进行粗粉碎与清洗,在等离子体融解炉中去除硼杂质,再进行第二次水平区熔单向凝固成硅锭,去除第二次区熔硅锭中金属杂质聚集的部分和外表部分,经粗粉碎与清洗后,在电子束融解炉中去除磷和碳杂质,直接生成太阳能级多晶硅,表1是以上几种工艺的比较。

二、多晶硅技术进展

多晶硅是光伏产业的最上游,一直以来,由于其生产技术非常复杂,达产周期非常长,是光伏行业发展的重要突破口。而多晶硅的成本是光伏组件最重要的成本部分,因此多晶硅成本的降低是多晶硅工艺技术研究的热点。

1.还原炉大型化技术

从多晶硅生产工艺电耗占比情况看,还原工艺电耗达到综合电力50-60%。而诸如冷冻机,循环水,氢压机,分离回收等工艺发展已经十分成熟,大幅降低电耗的难度很大。因此,降低还原工艺电耗便成为降低综合电耗的主要手段。如韩国OCI通过采用GT高沉积率还原炉,在产能规模大幅提升同时,单位电耗也逐步下降。单台还原炉产量从200吨/年,提高到400吨/年,多晶硅电耗从70度/公斤,降低到45度/公斤,电耗成本也从0.99美元/公斤,降低到6.6美元/公斤。单炉产量的提升,可以通过增加单个还原炉硅芯数量的方法来实现,从最初的12对,增加到24对,甚至于36对、40对。

表1 太阳能级多晶硅生产工艺

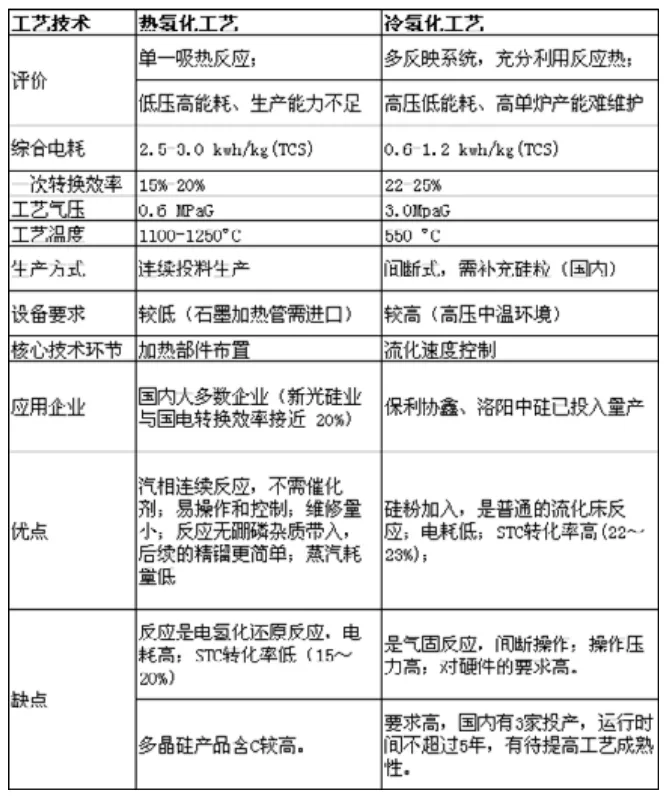

表2 冷氢化工艺与热氢化工艺比较

图1 多晶硅在晶硅电站产业链的位置

2.从热氢化技术到冷氢化技术

国内外多晶硅生产企业已投入工业化运行的四氯化硅氢化系统主要有以下两种工艺:(1)热氢化工艺;(2)冷氢化工艺。两种方法各有优劣,不过随着多晶硅市场价格的下降,成本低廉的冷氢化技术受到原生多晶硅生产商的亲睐。

表2是冷氢化工艺与热氢化工艺比较,国内冷氢化技术在降低生产成本上最著名的例子就是保利协鑫。该厂商2009年初其成本大约为40美元/kg,之后两年冷氢化技改项目相继投产,去年年末其成本已下降至25美元/kg。

3.大型高效加压还原技术

将还原炉压力由常压(0.1MPa)提高至0.6MPa,通过调节气流条件,缩短了多晶硅的沉积时间;提高了沉积速度;反应所需的单位耗电量也从135kWh/kg降到75kWh/kg,降幅达44%,从而大幅降低了多晶硅的生产成本;同时,产品质量也得到极大的提升。[4]

4.大型全自控还原尾气干法回收技术

利用于法回收技术对多晶硅尾气实施闭路循环,将产生的大量尾气H2、HCl、SiHC13和SiCl4等进行分离提纯、实现的再利用,能够降低原材料的单耗;在降低原材料的单耗也是间接地降低了能耗,节约了电能。合成工序实施闭路循环,无废气排出,彻底解决了环境污染的问题,降低了“三废”处理的费用,达到了保护环境的目的[5,6]。

三、我国多晶硅技术的现况及进展

多晶硅生产的核心技术掌握在美、德、日等七家公司手中,如西门子法、硅烷法、流化床法等。七家公司长期以来占据了多晶硅市场的主导地位,2009年产量约58500吨,约占70%以上。近年来,全球光伏市场的拉动使我国多晶硅产业发展迅速,通过大量引进技术,国内多晶硅产业得到了快速发展,产能产量规模年年翻番。2010年国内多晶硅已建成和在建企业的规划产能是15600吨,到2012年预计可以实现产量98000吨。我国多晶硅产业化技术也在不断提升。企业通过自主研发、国外先进技术引进与消化吸收结合等方式,在生产实践中积累,已突破并掌握了改良西门子法规模化生产关键技术,多晶硅大规模产业化生产已经形成,对全球多晶硅产业格局产生了较大影响。主要有以下两方面的进展:

1.多晶硅生产能耗显著降低

国内多晶硅生产企业在降低生产能耗和生产成本上有很大提高,平均综合能耗和还原能耗分别由2006~2007年的300kWh/kg以上和200kWh/kg左右,下降至目前的100Wh/kg和60kWh/kg左右,能耗降幅超过60%。而生产成本也由最初的70美元/kg降至目前的25~30美元/kg左右,部分多晶硅企业的生产成本已降至20美元/kg以下,可与国际先进企业水平竞争。

2.四氯化硅的循环再利用

改良西门子法多晶硅生产在工艺主要的副产物是四氯化硅、氯化氢、氢气,以及高低沸点物。副产物四氯化硅处理方式有多种,其出路或综合利用的效果直接关系到多晶硅生产的经济效益、能物耗及环保,甚至直接威胁到多晶硅生产线的正常运行。国内多晶硅生产的环保问题也是企业和社会各界重点关注的问题。从目前我国多晶硅产业状况来看,多晶硅生产副产物利用已成为多晶硅规模化生产的一个重要环节。目前部分企业还没有做到全闭环生产,主要通过外销、综合利用和无公害处理等方式加以处理,必须加快改进,加强进一步的技术提升。

从整体来看,国内企业的技术水平仍参差不齐,节能减排和降低成本的压力仍然存在。面对日益严峻的国际竞争压力,通过技术创新、改造和提升,进一步降低生产成本,是目前国内多晶硅企业面临的重要课题。

[1]关旭东.硅集成电路工艺基础[M].北京:北京大学出版社,2003.

[2]余思明.半导体硅材料学[M].长沙:中南工业大学出版社,1992.

[3]苑志斌,安海轩,魏启宁.2012-2016年中国金属硅市场投资分析及前景预测报告[R].中投顾问.

[4]何大伟,杜兴蓉,唐猷成,蒲晓东.多晶硅还原加压工艺研究[J].有机硅材料,2012(3).

[5]谢海燕,屈宏,夏训峰.产品代谢及其在循环经济中的应用[J].环境科学与技术,2006,29(4):5O-52.

[6]钱易.清洁生产、循环经济与可持续发展[M].北京:清华大学出版社,2004.

国家软科学研究计划(2010GXS1B108)。

王敬蕊(1979—),女,浙江杭州人,博士,工程师,从事晶硅太阳能电池的制备与研究。