关于中型两极异步电机的一些设计问题

哈尔滨电气动力装备有限公司 盛志伟

1.概述

对于大中型两极异步电机的设计和制造,普遍存在振动超标、滑动轴承漏油等问题,如何妥善地解决以上问题,一直困扰着电机设计及制造人员。

我公司自成立以来,研制Y系列两极异步电动机已有50多年历史,至今已经生产了上千台两极电机,产品覆盖了从H355~H1000所有中心高,解决了两极电机制造中普遍存在的电机振动超标、滑动轴承漏油等问题,积累了大量的设计及制造经验。本文介绍并讨论中心高为H355~H630中型两极异步电机的成功设计经验及提出尚存的一些设计问题供大家讨论,共同提高。

2.一些成功的设计经验

2.1 采用减少谐波影响的散布绕组。定子绕组采用散布绕组的接线方式来减少5、7……等奇次谐波对电机起动性能的影响。

2.2 防止滑动轴承漏油的螺旋密封结构。在轴承气封盖的轴档上增加螺纹密封并在气封盖内侧加密封挡环,能有效的防止轴流风扇引起的负压效应,解决了轴承漏油问题。

2.3 限制轴向窜动的定位轴承。对传动端滑动轴承采用定位轴承结构,防止电机因轴向窜动引起轴瓦端面磨损和过热。特别适合于电机和机械之间不采用轴向限位联轴器或用户在机械上有止推轴承,要求电机本身能限位时,采用定位轴承使安装电机变得简单,但同时也增加了电机出厂前需要调节磁中心和本体动平衡的难度。

2.4 采用使电机发热温度均匀的对称通风系统。采用对称的径向通风系统,由两端的轴流风扇将冷却空气分二路进入电机,一路进入气隙后从两端的定子径向通风道排出。另一路进入转子轴向通风孔并经转子中间的径向通风道、气隙再进到定子通风道排出。这种通风系统使电机发热均匀,转子轴向通风孔可以采用小直径,解决了转子冲片的强度问题。

关于定、转子通风道的数量和排列,根据各部分损耗、气隙和轴向通风孔的面积计算确定。转子通风道和定子通风道采用错开设计,可以降低通风噪声,并有利于调整轴向磁中心。

2.5 限制油量过大的节流孔。滑动轴承采用复合润滑,外循环油通过进油管上设置的节流孔进入轴承。节流孔的直径根据供油压力为0.08~0.1MPa时轴承所需的循环油量确定,保证在用户给定油压的情况下,不会使供油量过大,造成轴承回油不畅而引起漏油。(因一般用户只有油压表而无流量表)

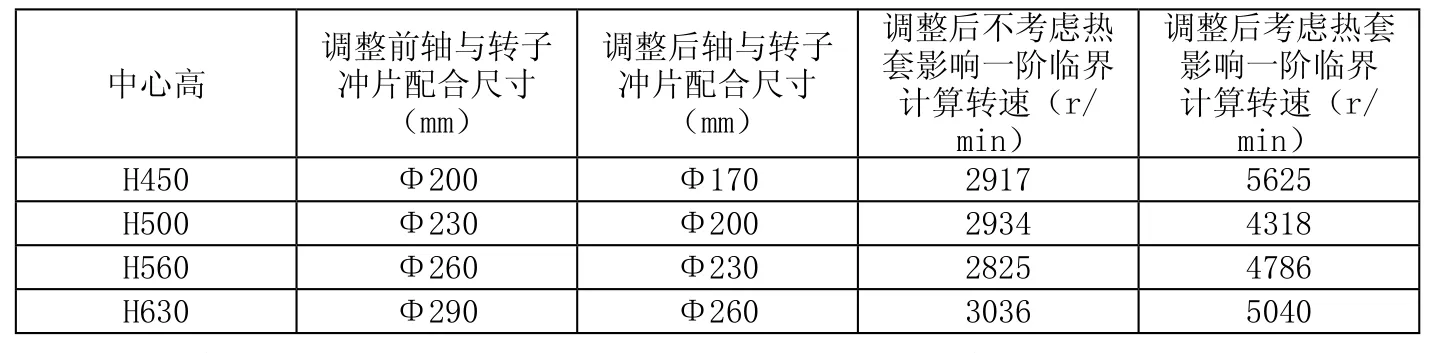

表2 轴与转子冲片配合尺寸调整后轴的一阶临界计算转速对比

2.6 提高轴承运行的可靠性。允许短时停供循环油的复合润滑,为了采用带油环的复合润滑结构,轴颈尺寸限制在Φ125mm以内,以保证油环能稳定工作。

2.7 刚性轴设计。如果转子的一阶临界转速接近或低于3000r/min,则电机在运行或起动过程中就会产生共振现象,所以在设计两级电机时,为便于避开共振点,要尽量将转子的一阶临界转速设计在3000r/min以上,即采用刚性轴。

3.设计上需改进、完善的地方

我公司已经生产了上千台各个规格的两极电机,在制造过程中逐步改进设计,产品质量也越来越好,但仍然还有不足之处,还需进一步完善,目前主要有以下几点。

3.1 临界转速的计算

在电机设计阶段,为确保电机转轴属于刚性转子,要求转子的临界转速计算值在3600r/min以上。现在采用的计算方法主要有估算法和软件分析法。

估算法就是主要是采用电指机械计算基本部分中的解析方法,根据电机转子各段尺寸,通过表格解析方法近似地计算出转子的一阶临界转速。由于此方法没有考虑热套冲片对转子刚度的提高,轴承座刚度及轴承油膜刚度对降低转子刚度的影响,因此计算误差较大,一阶临界计算结果要求在3600r/min以上。

解析法就是采用计算机软件进行转子建模,然后将相关边界条件如轴承座刚度,油膜刚度等参数输入后进行分析计算,采用此方法计算结果比较准确,计算裕量可以低一些。不过需要专业的计算人员进行计算,对于新产品建议采用解析法。

3.2 实心轴在交变磁通作用下磁通的透入深度

H630中心高及以下的两极电机均采用实心轴。为了满足刚性轴的设计,轴的尺寸偏大,这样转子轭部磁密升高,但在电磁计算时考虑了实心轴参与转子轭部导磁的作用,因此计算值在合理范围内。经验证,这在电机正常运行工况时是正确的,但电机在堵转或起动时,转子磁通的变化频率等于电源频率,轴处在交变磁场中,相当于一个实心转子电机。高频磁通的作用只能透入到轴的表层,此时轴已经不能像低频时那样起到导磁作用,因而使轭部磁密急剧升高,磁路高度饱和、激磁电流大大增加,其结果使起动电流变大。这一现象在我公司一台2700kW 10kV的两极电机中表现得十分明显,据用户反映,电机起动电流达到10倍以上,而起动电流计算值只有6倍。

3.3 降低转子冲片轭部磁密

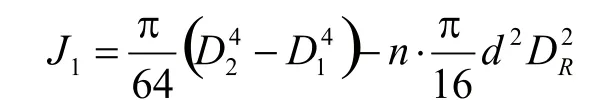

解决转子铁心轭部磁路饱和的有效办法是将冲片内径缩小,轴配合直径变细,降低转子轭部磁密。但是这样会降低轴的临界转速,如何即保证转子临界转速大于3600r/min而又保证轭部磁密在合理范围内呢?根据汽轮发电机设计的经验,热套转子可以提高转子的临界转速,具体体现在热套后,转子铁心段的惯性矩增加了,数值为以转子冲片槽底为外径,以转子冲片内圆为内径圆柱体的弯曲惯性矩的一半。计算方法如下:

式中:

J1——热套后增加的惯性矩

D1——转子冲片内径

D2——转子冲片槽底节圆直径

n——转子冲片轭部通风孔数量

d——转子轭部通风孔直径

DR——转子轭部通风孔分布节圆直径

按以上方法,对H450-H630中心高两极电机转子轴与铁心配合直径进行调整,然后分别按不考虑和考虑热套转子影响对临界转速进行计算,具体数据如表2。

从表2中可见,在叠加一半转子铁心轭部惯性矩后,轴的一阶临界转速均远远大于3600r/min,有很大的裕度,即使考虑到轴承座刚度和油膜刚度的影响,也仍然是刚性轴。

由此可见,采用缩小冲片与轴配合直径的办法来降低轭部磁密的做法是可取的。

4.结语

本文仅是根据我公司对于两极异步电机的设计及制造经验进行的叙述及讨论。如何更好地完善两极电机的设计问题,我公司还在摸索之中,希望得到大家的评判及指导。

[1]许实章.电机学[M].北京:机械工业出版社,1988.

[2]陈世坤.电机设计[M].北京:机械工业出版社,2000.

[3]汤蕴璆,史乃.电机学[M].北京:机械工业出版社,2001.

[4]国家机械委哈尔滨大电机研究[Z].美国西屋公司大中型电机技术资料译文集,1987.

[5]电指(DZ)21-63大型电机机械计算公式[C].哈尔滨大电机研究所,1963.