一起220 kV电缆终端击穿故障原因分析

吴明祥,毛琳明

(1.浙江省电力公司电力科学研究院,杭州310014;2.嘉兴电力局,浙江嘉兴314033)

一起220 kV电缆终端击穿故障原因分析

吴明祥1,毛琳明2

(1.浙江省电力公司电力科学研究院,杭州310014;2.嘉兴电力局,浙江嘉兴314033)

针对一起发生在高速铁路专用220 kV输电线路上的电缆终端击穿事故,进行了故障电缆终端检查和事故原因分析,指出220 kV故障电缆终端尾管与电缆金属护套的铅封施工工艺存在缺陷,直接降低了机械强度,引起电缆终端尾管与电缆金属护套分离,最终导致电缆终端尾管与主绝缘击穿,提出类似电缆终端的铅封施工工艺进行隐患排查的建议。

电缆终端;尾管铅封;击穿故障

220 kV连杭变电站经由220 kV杭铁2R04线、连铁2R03线双回路向高速铁路220 kV许村牵引变电站供电。220 kV杭铁2R04线路总长度3.139 km,架空线路2.906 km,电缆线路0.233 km,电缆金属护套连杭变电站侧终端经过电压保护器接地,线路侧电缆终端经接地箱直接接地,线路于2010年7月10日投运。电缆型号为YJLW03 127/220,单相截面630 mm2,电缆终端型号为TES1 245/55复合外套终端,电缆及电缆终端均为江苏某电缆有限公司提供并负责电缆终端安装。

1 电缆终端故障情况

2011年4月28日8∶06,220 kV杭铁2R04线路跳闸。保护动作情况分别为第1套保护:CSC101AⅠ段阻抗出口动作,A相零序Ⅰ段出口动作,均跳三相。第2套保护:RCS-901A距离Ⅰ段动作,三相跳闸;同时A相测距为0.247 km。故障录波显示:A相接地测距0.142 km。保护动作时显示故障电流59.61 A(电流互感器变比2000/ 5),即一次电流23.8 kA。故障前线路负荷电流96 A、输送24.9 MW,1.23 Mvar。线路通道上无施工开挖等外力影响,天气晴朗,不存在雷击等过电压现象。故障发生后,经查故障点在220 kV杭铁2R04线线路侧A相电缆终端,投运至故障时间不足10个月。

A相终端故障后对其进行检查和解剖,发现底部尾管保护层热缩管炸裂、尾管与电缆金属护套的铅封全部开裂脱离(见图1),脱离的尾管和金属护套横截面断口间隙不平行,纵向错位,表面有明显的熔化现象,尾管与电缆金属护套的铅封厚度较厚处大约在2 mm左右。

在A相电缆终端尾管部位有50 mm×40 mm的击穿熔化孔洞,在尾管内清晰可见电缆主绝缘被击穿、铜导体熔化的现象,见图2。主绝缘的击穿口大小为100 mm×60 mm、露出铜导体可见面积14 mm×32 mm。

图1 终端尾管与电缆金属护套的铅封开裂、脱离、熔化

图2 A相电缆终端尾管击穿熔化孔洞

A相电缆终端下端的第1只电缆固定线夹放松时,电缆自由位置偏移30 mm左右,拆下的A相电缆终端电缆偏离尾管中心较大,在6 mm以上。据厂家确认,由于安装时存在客观原因,该相电缆头制作时为先搪铅后固定线夹。

2 故障原因分析

2.1 机械原因分析

从终端尾管与电缆金属护套焊接处受力情况分析:

(1)铅封厚度未按安装要求在5 mm以上,铅封厚度严重不足,使该部位机械强度不能满足长期运行要求。

(2)电缆安装时校直不够,电缆位置不正,解剖后电缆不受力的终端尾管出口情况见图3。

(3)终端尾管与金属护套先用铅密封,再对终端尾管下端的电缆用线夹进行电缆固定,工艺程序颠倒。由于电缆线夹固定时因电缆偏移存在应力,该应力集中在相对为软硬连接的铅封处,又因铅封太薄,长期受力,导致运行中电缆终端尾管铅封处开裂,最终使电缆终端尾管与电缆金属护套连接处完全分离。

图3 解剖后的终端尾管出口情况

2.2 电气原因分析

当电缆金属铝护套与终端尾管之间铅封分离后,两者间无电气连接点。因电缆金属护套连杭变电站侧终端经过电压保护器接地,线路侧电缆终端经接地箱直接接地,此时电缆的金属护套两端已没有直接接地点,金属护套存在较高的感应电压。在连杭变电站侧,当感应电压超过设定值时,过电压保护器动作保护电缆。在线路侧电缆半导电层和金属护套与终端尾管间存在较大场强,该处与终端尾管存在较高的电压。在此电压作用下,在电缆半导电层与终端尾管间间隙击穿,造成长期间歇性放电,致使电缆绝缘老化,最终导致主绝缘击穿。

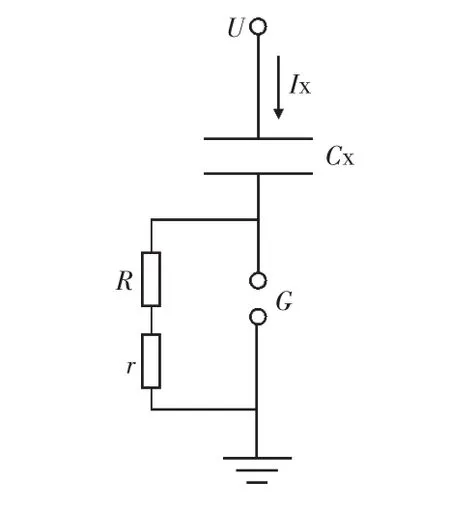

为了更清楚描述这种放电过程,建立如图4所示的简单电路模型进行分析。图中:Cx为电缆电容,R为电缆半导电屏蔽层与金属护套之间等效电阻,r为金属铝护套与终端尾管之间铅封连接电阻,G为终端尾管与半导电层存在的间隙。

图4 电缆简单等效电路

电缆在运行过程中,金属护套与电缆终端直接相连接地,故障点的半导电屏蔽层与金属套之间的压降UG=Ix(r+R),正常情况下半导电层经缓冲层和金属护套与电缆终端尾管直接相连,其相连接电阻r接近零,故障点半导电层和缓冲层电阻R与气隙G在压降UG下不会产生放电,也就不会发生击穿。

如果金属护套与电缆终端尾管分离出现间隙,其连接电阻r已处于开路状态,则故障点半导电层电位UG会很高,在该电压作用下足以使气隙发生击穿。当击穿电弧通道的电阻小于半导电层和缓冲层电阻R,UG迅速降低,直至电弧熄灭。当电弧熄灭后UG又迅速回升,直到再次击穿。由此反复循环放电的累积效应会损伤绝缘半导电屏蔽层,改变了电缆原来的均匀圆柱形场强分布,导致电缆击穿。

因此,电缆金属护套与终端直接相连是否正确和牢固,对保证电缆安全稳定运行至关重要。

3 事故防患措施

为了避免相同工艺的电缆终端出现类似情况,对未发生故障的杭铁2R04线B,C两相电缆终端尾管与电缆金属护套的铅封进行防患检查,发现B相电缆终端尾管与电缆金属护套的铅封连接处有明显1圈向内凹的现象,封铅较薄,工艺较差,见图5;C相除与B相类似的情况外,在终端尾管与电缆金属护套铅封处出现1条较长(10 cm以上)的裂纹,见图6。鉴于以上情况对杭铁2R04线和杭铁2R03线进行以下检查和防患处理:

图5 B相电缆终端尾管铅封

(1)对A相电缆终端进行更换,重新加工和调整第1个电缆固定线夹的支架和固定位置,对电缆终端尾管与金属护套的铅封和电缆的固定必须严格按照电缆终端施工工艺要求进行。

图6 C相电缆终端尾管铅封开裂

(2)拆除B,C相电缆终端尾管原铅封,消除应力,必要时重新加工第1个电缆固定线夹并置合适位置;尾管铅封及其厚度必须达到工艺要求。

(3)对220 kV杭铁2R03线电缆终端停电检查,发现尾管铅封情况同样存在封铅工艺不到位现象。图7显示2R03线电缆终端A相尾管铅封已多处开裂,已有逐步贯通开裂的趋势,图8显示2R03线电缆终端B相C相尾管铅封有不同程度向内凹的现象,随即对2R03线电缆终端三相尾管铅封及其厚度按工艺要求重新制作。

图7 2R03线电缆终端A相尾管铅封多处开裂

图8 2R03线电缆终端B相C相尾管铅封内凹

(4)对杭铁2R04线进行线路间隔所有气室SF6成分分析;连铁2R03线断路器灭弧室气室局部放电测量(超声波、特高频);终端头紫外检查(高压引线、终端头尾管);两侧电缆终端头进行局部放电试验;杭铁2R04线带电后对新终端头进行紫外检查(高压引线、终端头尾管),试验结果满足运行要求。

4 结论

(1)杭铁2R04线、连铁2R03线220 kV电缆终端安装铅封厚度不满足安装施工工艺要求,存在严重的施工质量缺陷。

(2)杭铁2R04线A相电缆终端至终端尾管以下部分的电缆不在一条直线上,且安装时没有校直到位,造成电缆偏移尾管中心。电缆终端安装技术人员没有根据实际情况调整施工工艺,采取该相电缆头制作时先铅封后固定线夹的工艺,其工艺流程不符合规范要求。

(3)终端封铅后的电缆与终端下端第1只电缆固定线夹中心位置偏移较大,电缆固定后长期存在较大弯曲应力,且铅封太薄,加速导致铅封在运行中开裂、使电缆终端尾管与电缆金属护套完全分离。

(4)由于电缆铝护套与终端尾管部分之间铅封分离,引起半导电层和金属护套与终端尾管间存在较高电位差、场强不均匀,造成长期间歇性放电,致使电缆绝缘老化,最终导致主绝缘击穿。

(5)建议对该公司安装的类似型号电缆终端的铅封施工工艺进行隐患排查。

[1]吴明祥,包建强,王建明.一起220 kV电缆预制式中间接头击穿故障及其原因分析[J].高压电器,2010,46(5)∶95-97.

[2]林礼健.一起220 kV电缆线路故障原因剖析[J].山西电力,2003(2)∶39-40.

[3]张东斐,唐庆华,朱利军.110 kV国桥线电缆接头故障分析及处理[J].高电压技术,2007(12)∶208-210.

[4]DL/T 5221-2005城市电力电缆线路设计技术规定[S].北京∶中国电力出版社,2005.

作者简历:吴明祥(1956-),男,杭州人,高级工程师,从事输电线路及电力电缆技术研究。

(本文编辑:杨勇)

Cause analysis of Terminal Breakdown Accident for 220 kV Cable

WU Ming-xiang1,MAO Lin-ming2

(1.Z(P)EPC Electric Power Research Institute,Hangzhou 310014,China;2.Jiaxin Electric Power Bureau,Jiaxin Zhejiang 314033,China)

The inspection and cause analysis on the faulty cable terminal are carried out for a terminal breakdown accident of a 220 kV private cable for the high speed railway.This paper points out the defect of the lead-sealing construction technology of the cable terminal tail tube and cable metal sheath,which directly results in the decrease of the mechanical strength and consequent separation of the tail tube from the metal sheath.Finally,that leads to breakdown of the tail tube and main insulation.It also makes suggestions on troubleshooting for the lead-sealing construction technology in similar cables.

cable terminal;lead-sealing of tail tube;breakdown accident

TM757.2

:B

:1007-1881(2012)09-0010-03

2012-05-30