厚板冷却多因素控制方法

丁梦怡 赵红芹 马琴

(山东莱芜集团钢铁公司自动化部)

1 前言

多功能中断冷却过程(Multipurpose Interrupted Cooling Process,MULPIC)加速冷却控制设备在当前中厚板生产中是一套具有高科技含量的设备,但是由于工艺因素,实际生产中设备并没有很好的发挥其优势,现场常出现钢板跟踪丢失、MULPIC区域停板、温度冷却不均匀等状况,导致废钢产生,严重影响生产的正常进行。为此本文在其基本控制工艺基础上,对莱钢厚板水冷区域开展了以下几项研究工作,通过优化部分控制参数,使 MULPIC水冷单元的控制功能得到更好地发挥,多项水冷指标明显提高。

2 MULPIC水冷区水阀校准及标定

MULPIC水冷区域中最多的设备是气动水阀,这些水阀直接对冷却水流量的大小起作用。所以保证阀门动作的准确性是对水冷控制最优因素研究的一项基本工作。通过对现场反复测试,设计了上标定和下标定两种方式,即让水阀在正常空气压力和水流量压力条件下,按照固定的阀开口度依次递增或递减,从而得到一系列有规律的数据,并将这些数据上传保存在程序中。

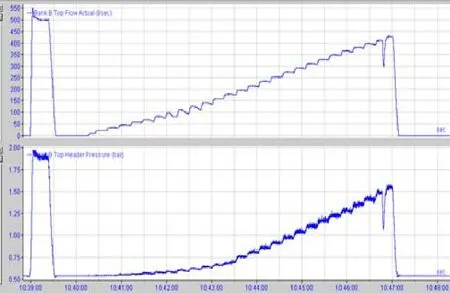

在阀门校准和标定过程中,多次试验并记录了不同时刻的流量实测值和压力实测值,运用计算软件进一步得到程序中所需的A、B值。标定公式如式(1)所示:

其中,x为水流量(m3/h);Y为冷却水通过阀门的压力(bar);n则是计算软件中常用参数。

A、B值即是数据模型中需要的压力与流量实时变化的一个对应参数,将其调用到程序计算模型,在钢板冷却过程中,只要外界因素不发生变化,阀门就可以按照事先设定值根据水流大小调整开口度精确冷却。图1为数据采集分析系统软件中观察到的压力与流量的实时数据曲线。

图1 压力与流量的实时数据曲线

此时进一步得到对应阀门开口度下的Kv系数。定义Kv系数为冷却水通过调节阀时,压力损失1bar时测得的水温为 4℃(密度=1000kg/m3)的水流量(m3/h),计算公式如下:

其中,Q为水流量(m3/h);ΔP为冷却水通过阀门的压力损失(bar);ρ为水的密度(kg/m3)。

上述Kv曲线是本文所需的实际阀门流量性能曲线,将其应用于水冷装置的开环控制中,例如钢板进行头、尾部遮挡冷却控制过程中,可以精确的通过二级模型设定流量和极管压力值调节阀门开口度,从而提高 MULPIC冷却装置的冷却精度,得到良好的水冷板型,这是多因素优化控制工作的第一步。

3 通过微跟踪建立预设定计算模型

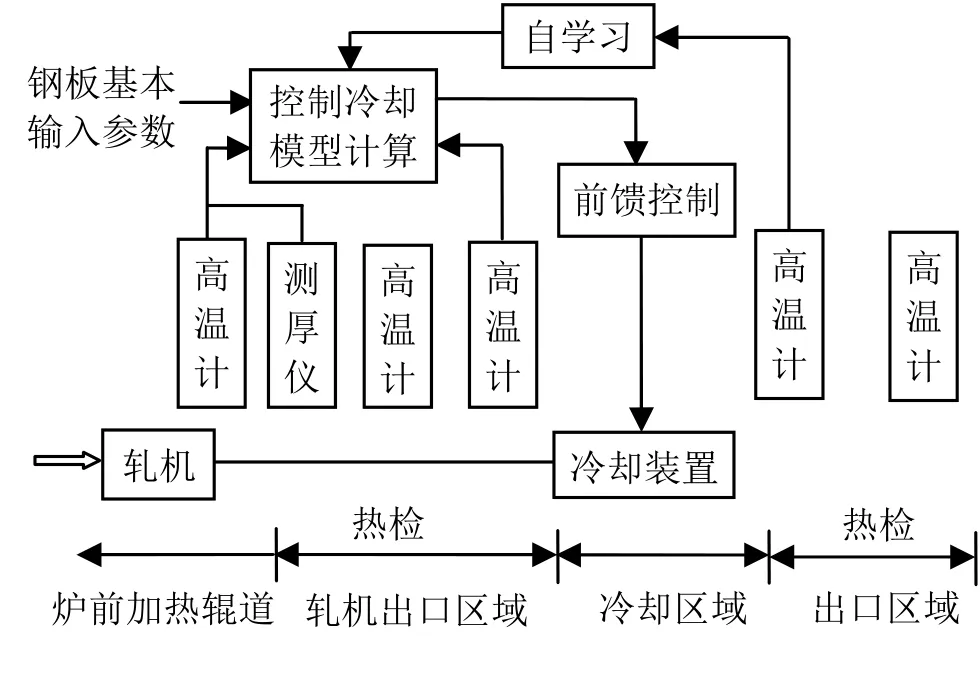

冷却工艺要求冷却后钢坯性能均匀,但通常只能检测到钢板的开冷、终冷温度,无法得知暂态温度,特别是钢坯进入水冷区前纵向方向就存在温度不均匀的情况,所以更加剧了钢坯长度方向的温度不均匀性。为此建立了钢坯微跟踪控制功能,添加了温度预设定计算模型,即将整个轧线划分成4个逻辑区域对钢板分段跟踪:从钢坯出炉到进行最后一个道次轧制;从最后一个道次轧制到钢坯抵达控冷区前的测温区;MULPIC水冷作用区域;钢坯尾部离开水冷区后的传送区域。通过对钢板跟踪系统的优化可以有效地减小或消除钢坯长度方向的温度不均匀性。板坯微跟踪分段图如图2 所示。

图2 板坯微跟踪分段图

所以在每一物理跟踪段开始和结束时,新添加的温度预设定计算模型需要实现相应的修正设定计算、温度自学习等控制功能,确保板坯在水冷单元中能够均匀冷却。而所有的水流量值、压力值、温度值、板坯速度值、自学习以及自适应过程都是在钢板轧制时就设定好的。设定计算功能的组成结构如图3 所示。

在计算模型辅助作用下,钢板在通过精轧机最后一个道次时,MULPIC控制系统一级自动化接到精轧机轧制任务结束信号后,通过精轧机一级自动化SIMADYN D将速度降为MULPIC所需速度(升速或变速或阶段调速等冷却工艺要求),轧机将控制权交给MULPIC。当钢板进入MULPIC区域进行冷却时,MULIPC会根据自身控制系统对板坯冷却需求进行作用,对于不同规格的钢板采用不同的辊道加速度、头尾遮挡以及边部遮挡。当 MULPIC控制系统完成冷却任务后,该系统通过精轧机向矫直机(Leveler LEVEL1)发出冷却完成任务指令,钢板进入矫直区进行矫直,矫直完成后,再向1#冷床系统发出矫直任务完成指令。MULPIC控制系统二级自动化通过精轧机二级服务器(FM LEVEL2)得到钢板的原始参数,根据ACC冷却模式,通过冷却模型控制水量及辊速等。

图3 设定计算功能的组成结构

温度预设定模型和微跟踪技术的实现在现代宽厚板轧钢中属于较先进的水平。它们的研究与应用很好地提高了水冷功能区域的精准冷却程度。

4 通过增加热金属检测器实现优质控温

MULPIC控制系统一级自动化接到精轧机轧制任务结束信号后,通过精轧机一级自动化TDC将速度降为 MULPIC所需速度,此时控制权由精轧机转交给MULPIC。但是由于厚板生产中精轧机对辊道控制采用的是电压反馈,而 MULPIC系统对辊道速度的数据采集是现场实际速度,两系统差值不匹配从而很容易影响二级冷却模型的应用,出现跟踪丢失,导致MULPIC区域停板等现象。图4为MULPIC流量控制流程图。

图4 MULPIC流量控制流程图

通过对IBA系统历史趋势和MULPIC水冷单元一、二级控制功能的研究,发现除了速度不匹配的原因外,MULPIC入口热检信号断续也是控制权不能很好交接的一个重要原因。结合现场工艺,针对速度不匹配的故障原因,对辊道拖动电机做出相应的调整,使多处理器自动化系统(Technology and Drive Control,TDC)控制速度与 MULPIC控制速度能够很好地衔接。同时,在 MULPIC入口侧增加了一台热检仪,修改 MULPIC控制程序,设定两热检信号只要有一个正常则系统认为正常,并且把框架、辊道等基本信息准备正常作为MULPIC接收控制权的条件,使得二级系统对MULPIC辊道、阀门等进行充分控制。

5 结束语

通过对水冷单元系统参数及现场设备的改造,提高了板坯成材率,减少冷却中卡板、波浪型钢板、跟踪不准、信息丢失等故障的出现。经过对实验室力学性能多个规格钢板的测试结果对比,证明各项力学性能指标均能满足要求,技术改造后钢板废品率大大降低,水冷板坯板型密度、硬度等性能指标均有增加,具有很好的推广和应用价值。

[1]张晓康,王国栋,沙孝春.中国中厚板轧制技术与装备[M].北京:冶金工业出版社,2009.

[2]孙本荣.中厚钢板生产[M].北京:冶金工业出版社,1995.