50t转炉润滑冷却系统可靠性研究与应用

郭 峰,王景志,吴茂成

山钢股份莱钢炼钢厂,山东 莱芜 271104

0 引言

炼钢厂老区1-3号转炉自2003年扩容改造为50t转炉后,设备润滑冷却系统长期使用后暴露问题较多,耳轴轴承、旋转接头、炉帽埋管等设备多次发生故障,设备故障的频繁发生已严重影响设备的作业率,不能满足正常生产需要。

为降低设备故障率,提高设备作业效率,彻底解决炉倾系统润滑及冷却问题,因此引用新技术对炉倾系统润滑装置及炉体冷却部件进行研究分析和改进。

1 存在问题分析

1.1 生产线主要概况

炼钢厂老区1-3号转炉公称容量为50t,单炉年产96万吨;炉倾系统为全悬挂式减速机,传动侧耳轴轴承为剖分式,非传动侧为整体式。耳轴轴承及二次减速机轴承润滑脂为1#极压锂基脂,润滑方式为手动干油泵给油;炉帽冷却方式为埋管式,埋管焊接在炉壳上;冷却水管路采用串水管联接,旋转接头为二通路。

1.2 目前存在主要问题

随着工艺及产量要求的提高,加之设备检修周期也在不断延长,1-3号转炉设备保障能力受到挑战,暴露出冷却系统故障率高、耳轴润滑可靠性不高等一系列问题,制约生产顺行。

1)耳轴轴承润滑可靠性差。由于转炉耳轴润滑依靠人工定期打油实现,受操作人员责任心影响较大,定量、定时不易保证,可靠性不高。2010年莱钢3号50吨转炉传动侧耳轴轴承损坏,导致了轴承磨坏耳轴的重大设备事故,给生产及设备维护工作造成极大损失,与耳轴的润滑效果有密切关系;

2)耳轴旋转接头寿命短。旋转接头属于串水管插入式相连,同轴度偏差大,设备使用寿命短,旋转接头属两通路接头,只能将托圈水与炉帽冷却水串联,冷却效果不好;

3)炉体冷却水管分布在托圈外侧,易被积渣挤裂,诱发设备事故。

2 改造措施

2.1 设计安装智能润滑系统

在安装一台自动润滑泵及一台自动补脂泵。润滑管路直接连接到各1-3号转炉耳轴轴承座润滑点,考虑到转炉经常喷溅,辐射温度高等特点,在轴承座内侧加装防护挡板以保护管路。

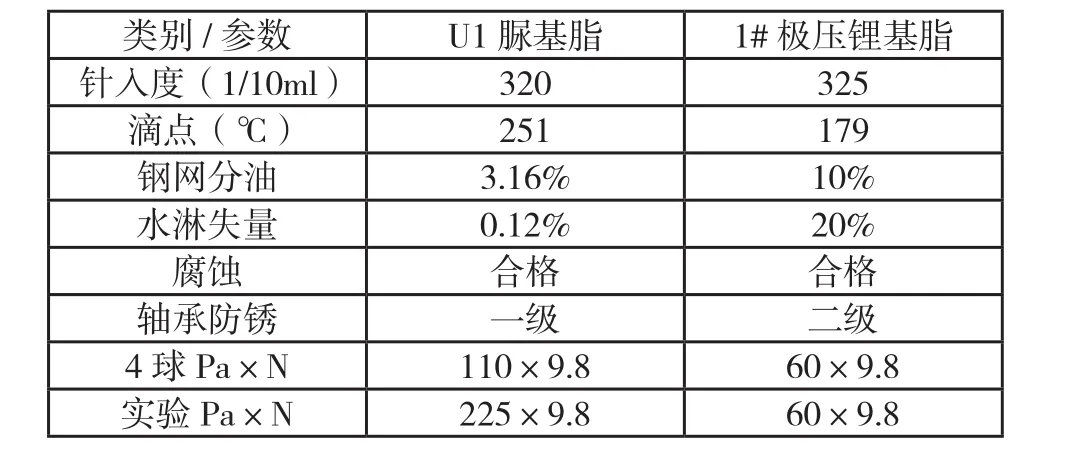

给油量及油脂的确定。转炉低速重载运行,应选用针入度小、粘附性好具有极压性的润滑脂。采用润滑泵给油时,应选用针入度大、泵送性好的润滑脂;滚动摩擦选粘附性好,有足够胶体安定性的润滑脂,使其不易流失。通过对比日常时用的极压锂基脂与U1脲基脂两种润滑脂,从表1可以看出脲基脂更适合转炉耳轴轴承使用,所以选用脲基脂作为润滑脂:

表1 润滑脂主要参数比较

轴承油量计算可根据公式:Q= c×D×B计算求得式中:c=0.00003~0.00005(润滑系数)

通过计算并对润滑泵PLC系统编程,实现每4小时自动给油5min,每4天可对耳轴轴承内润滑脂更新一次,完全满足使用要求。

2.3 耳轴及旋转接头重新设计

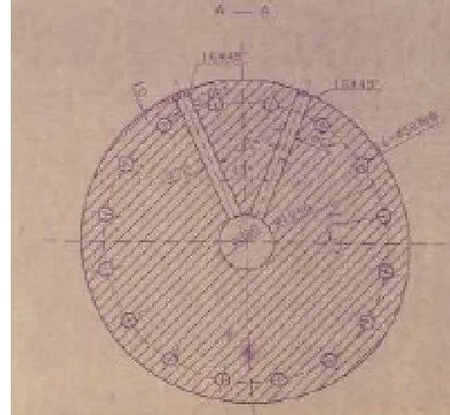

现使用耳轴为双向旋转空心转轴,如图1所示,原设计传动侧耳轴及非传动侧耳轴内腔孔为Φ200mm,串水管直径为Φ64mm。

图1 传动侧非传动侧耳轴原设计截面图

图2 非传动侧耳轴设计截面图

图3 改造后的旋转接头形式

改造后,耳轴与旋转接头的联接方式改为目前比较成熟可靠的断面式压合联接,取消了串水管,安装更加方便,同时旋转接头的寿命也由原来的3-5个月提高到2年左右。耳轴与托圈水路的联接由外部水管串接改为由耳轴内部直接与托圈的两个腔体联接,实现托圈冷却水无任何外露的联接方式,彻底消除了托圈串水管被钢渣挤断的隐患。

耳轴安全性:

通过计算发现传动侧内圆直径与原设计相比变小,因此传动侧危险截面安全系数与原设计相比只会增大,不会减小。

非传动侧耳轴空腔直径与原设计相比增大1.6倍,重新根据公式进行计算抗弯截面系数:

原设计:

基本无明显变化,因此重新设计的耳轴不影响设备安全运行。

图5 冷却水管改造后布置图

3 实施效果

3.1 耳轴轴承润滑情况得到了改善

为进一步比较增上智能润滑系统后轴承的使用情况,在转炉的同一部位、同一周期,对润滑脂取样进行光谱分析,油脂质量明显提高,轴承磨损量大大减少,轴承适用寿命延长约1/3。

3.3 旋转接头使用寿命延长

自实施改造至今2年时间,旋转接头未出现损坏漏水现象。

3.4 转炉设备故障率明显降低

实施改造后转炉设备故障率由0.06%降低至0.01%,实施改造后未出现设备润滑及冷却故障。而2009年仅冷却水系统共发生故障14次,炉帽埋管故障4次,影响正常冶炼时间106小时。

4 结论

通过对炼钢厂3座50t转炉影响其润滑冷却系统可靠性因素的调查分析,通过重新设计润滑系统、耳轴装配及旋转接头,研究轴承润滑技术、旋转接头工作原理及条件等对策,使转炉润滑冷却系统可靠性大幅提高,取得了可观的经济效益。50t转炉润滑冷却系统可靠性研究与应用,提高了设备的可靠性,有效的提高了设备作业率,降低了职工劳动强度,在同行业中具有良好的推广意义。

[1]谭牧田.氧气转炉炼钢设备.北京:机械工业出版社,1983.

[2]潘毓谆.炼钢机械.北京钢铁学院冶金机械教研室.北京:冶金工业出版社,1984.