汽车注塑成型车间项目规划

齐金城,崔玉朋

Qi Jincheng,Cui Yupeng

(长城汽车股份有限公司技术中心、河北省汽车工程技术研究中心,河北保定 071000)

0 引 言

随着低碳时代的到来,节能减排成为各个行业热议的话题。汽车行业如何进一步减轻汽车的重量进而减少油耗也成为人们共同关心的问题,以塑代钢应用越来越广泛。其中注塑工艺因其可成型形状比较复杂的产品,生产效率较高,制品刚性好等优点在汽车行业应用越来越广泛,许多汽车厂家在规划整车厂的同时,都在规划注塑成型车间。

1 实例分析

汽车厂成型车间有的只生产注塑毛坯件,大部分是注塑车间与涂装车间设计在一起。文中主要内容是注塑车间的规划。项目的规划涉及厂房、设备、物流等方面,可以按模块的形式考虑注塑成型车间的规划,将车间主要划分为生产设备和厂房两大模块。

1.1 生产设备模块

汽车注塑车间的生产设备主要包括:注塑机、冷水机、模温机、机械手、粉碎机、弱化焊接设备、快速换模设备、气辅设备等。在车间规划时要根据生产纲领和产品的特性来选择适当数量和型式的设备。

1.1.1 注塑机的选择

在选择注塑机前,首先要收集以下信息。

(1)产品信息:包括产品的外形尺寸、投影面积、重量、材质;

(2)模具信息:包括模具的外形尺寸、重量、装卡方式;

(3)生产信息:包括产品的生产节拍、年产量。

以上信息尽量收集全面,然后再进入设备选型程序。

① 主参数确定

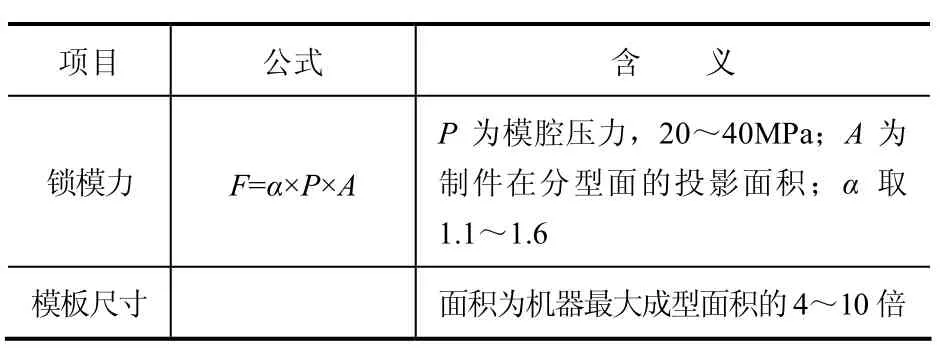

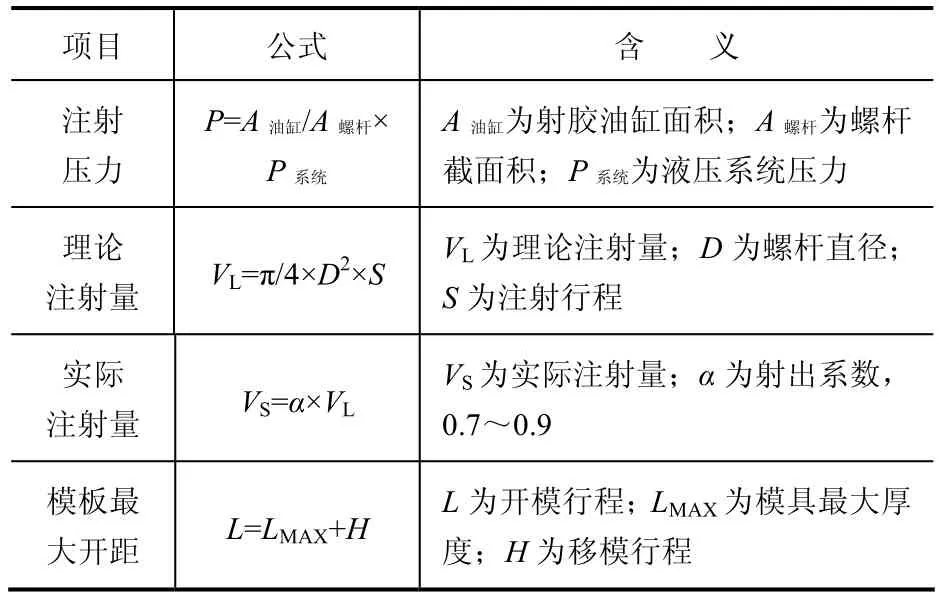

注塑机的选择有一些通用的原则,如选对型、放得下、锁得住、取得出、射得饱等。选择时如果经验丰富可直接选取,若没有经验可以根据表1公式计算,也可参考生产厂家的一些意见,如表2。

表1 注塑机基本参数计算公式

续表1

选择依据包括:

a. 锁模力要大于上述计算值;

b. 实际注射量>制件重量×1.25;

c. 模板尺寸长度方向>产品长度+140mm;宽度方向>产品宽度+210mm;

d. 移模行程>产品开模方向长度×2 mm。

表2 模腔内平均压力

② 其他功能参数的确定

确定了主参数之后,还要根据实际产品确定其他功能参数,如螺杆的形式、螺杆机筒材质、抽插芯组数、顶杆的数量、是否配备顺序射胶功能、射嘴的形式、尺寸等。

③ 驱动形式和锁模形式的选择

注塑机驱动形式主要有液压式、全电动式,目前液压式注塑机因适用性广、价格低因而占主流地位;全电注塑机以精度高、耗能低的优点逐步得到应用,但其设备投资比液压式高3~5倍,而且注塑机规格比较小,不能适应带抽插芯的复杂模具,所以大型的注塑件(如汽车保险杠)还要依靠液压式注塑机。另外,德国ARBURG公司可提供油电混合式注塑机,具有液压和全电的优点,可供用户选配使用。

在锁模形式上,有三板机和两板机,结构紧凑的两板机在欧美等国家应用十分广泛,国内近几年的应用也越来越多。其优点主要表现在:

a. 能够一定程度弥补模具不平行问题和锁模力的恒定。即当高压锁模时,模板能摆动一个小角度来适应模具的不平行度;

b. 当由于生产导致模具温度升高,产生热膨胀时,锁模力能够保持不变,不必重新调整模具。

但在开合模方面,由于此种机型要有一个调整哥林柱、开合螺母锁的动作,所以开锁模时间比三板机要长。国产机器液压油泄漏问题也是一个普遍现象,给生产造成浪费。

综上所述,在选择注塑机时,应综合考虑各种注塑机的优缺点,选择适合使用的型式。在追求新技术的同时,也要考虑产品成熟性、项目投资等问题。对于小型机器可尝试选用全电动注塑机,对于大型机器可以选择传统的三板机和液压系统较好的两板机。同时,注塑机要尽量减少型号种类,便于日后设备管理和实现生产自动化。

1.1.2 制冷机的选择

选择制冷机时,可以根据下面公式计算注塑制品每小时需要交换的热量:

Q为需要交换的热量值,J;c为胶料的比热容,J/g℃;m为每小时胶料的质量,g;Δt为胶料从粘流状态到开模时制品温度降低的值,℃,可按200℃计算;S为安全系数,取值范围1.35~2,一般取2。

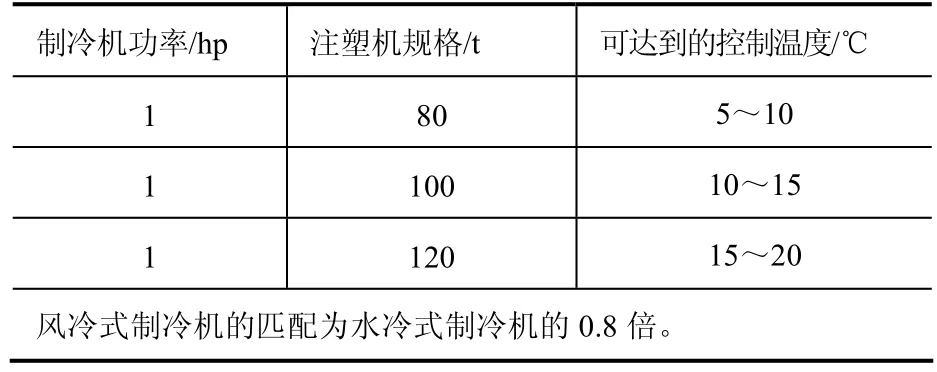

根据热交换量来选择合适规格的制冷机。根据公式计算的数值可能会因不同的工况(如每小时胶料质量、环境温度等)有很大不同,可以结合经验数据来选取,如表3。

表3 制冷机功率与控制温度对应表

(1)根据注塑机吨位来选择制冷机;

(2)按注塑机每模注射量考虑:

① 1hp的水冷式制冷机可将单次注塑量为285g的注塑机温度控制在5~10℃。

② 对于1 000 t以上的注塑机为了取得良好的冷却效果应选配制冷机,1 000 t以下的机器可直接采用循环水冷却。

循环水管线设计有架空式、地埋式和地沟盖板形式,架空形式因管路在空中排布,所以可节省地面空间,施工较简便。地埋式可节省地面空间,施工简便,但日后若有漏点,检修不方便。地沟盖板式可解决管路检修不方便问题,其缺点是工程量相对较大,设备进场安装时运输设备周转不便。在制定方案时可考虑以上几种形式的优缺点,从设计初期加以考虑,防止给后期工程带来不便。

在多台注塑机共用一套循环水管路时,由于管路的压力损失及各机器回水管路压力的影响,经常出现距离泵站远的机器冷却效果不佳的现象。在管路规划时,可在每台机器的循环管路中加装流量控制阀和流量计,使每台机器的循环水量可控,这样离泵站远的机器可把水量调大,满足设备冷却的需求。

1.1.3 供料方式的选择

对于1 500 t以上的机器,一般用于生产保险杠、仪表板、门芯板,用料量较大,可考虑选用集中供料,可以避免频繁加料,也有助于保持原材料洁净,原料在线干燥,经过集中加热烘干后,通过真空风机或正压风机直接输送到各机台。对于1 500 t以下的注塑机,可采用单台机单独供料,若机台较多也可采用集中供料。干燥料斗的装料量一般取注塑机每小时用料量的2.5倍。

对于 PP料,可只采用干燥机对其干燥,对于吸湿性较强的改性ABS、PC、PC/PBT等材料,除干燥系统外还要加装除湿系统。

1.1.4 自动化生产

(1)机械手的选择

注塑机可以选择机械手代替人工取件,可减轻员工劳动强度,节省操作人员,提高安全性。在人工成本日益增加的今天,经济效益十分明显。尤其在一些大型机上,如生产保险杠、仪表板的机器上,由于机器体积比较大,人工取件上下不方便,使用机械手取件效果更好。对某工厂使用8台3轴伺服横走机械手抓取保险杠的经济效益分析:

减少操作人员12人,年节省费用约为576 000元;平均生产节拍缩短10s,每年创造利润6 013 536元;每年共实现利润576 000+6 013 536= 6 589 536元。

不到一年时间即可收回投资费用,同时消除了人工进入注塑机内部取件作业的安全隐患。

选择机械手一般选择3轴即可满足使用要求,选择时要根据制品高度确定脱模行程,根据机器安全门高度和工件取出后放置位置选择垂直行程,根据机器的宽度和制件大小选择横出行程,还有一个参数是机械手所能取件的重量。

使用机械手时注塑机开合模重复定位精度为±1mm。对机械手要预留安装位置。在模具开发时要考虑到机械手取件的要求,以避免模具芯块阻碍机械手取件动作。

(2)自动换模系统

自动换模系统具有安全高效的优点,是注塑生产自动化发展的方向,在欧美发达国家已广泛应用。整套系统包括模具输送部分和自动夹紧机构。

模具输送部分主要有两种形式:

① 使用换模台车将模具运送到机器旁,然后通过动力滚轴系统将模具水平运送到注塑机;

② 模具由行车吊至机器两边的换模台上,然后水平自动换模。

这两种方式都适用于厂房高度不够的场合,安全且效率较高。其中第1种方式更适用于运送距离较长的场合,换模台车可采用“一对多”的形式,即一台换模台车对应多台注塑机,如图1,提高设备的利用率,通过 PLC程序控制来实现自动换模。

目前常用的自动夹紧方式分为液压夹紧和磁性模板,液压夹紧要求机器必须具有液压系统,因此只适用于液压式注塑机;而磁性模板应用比较广泛,适用于所有形式注塑机。

使用台车式自动换模系统,为确保更换模具时模具能够顺利进入,对注塑机有以下要求:

a. 注塑机的移动模板能够调整到模具厚度+10~15 mm;

b. 使用同一台换模车的不同注塑机模具的安装基准要统一。

另外,还应配套使用快速更换的水电气液压接头,这样才能更好体现出自动换模优势。

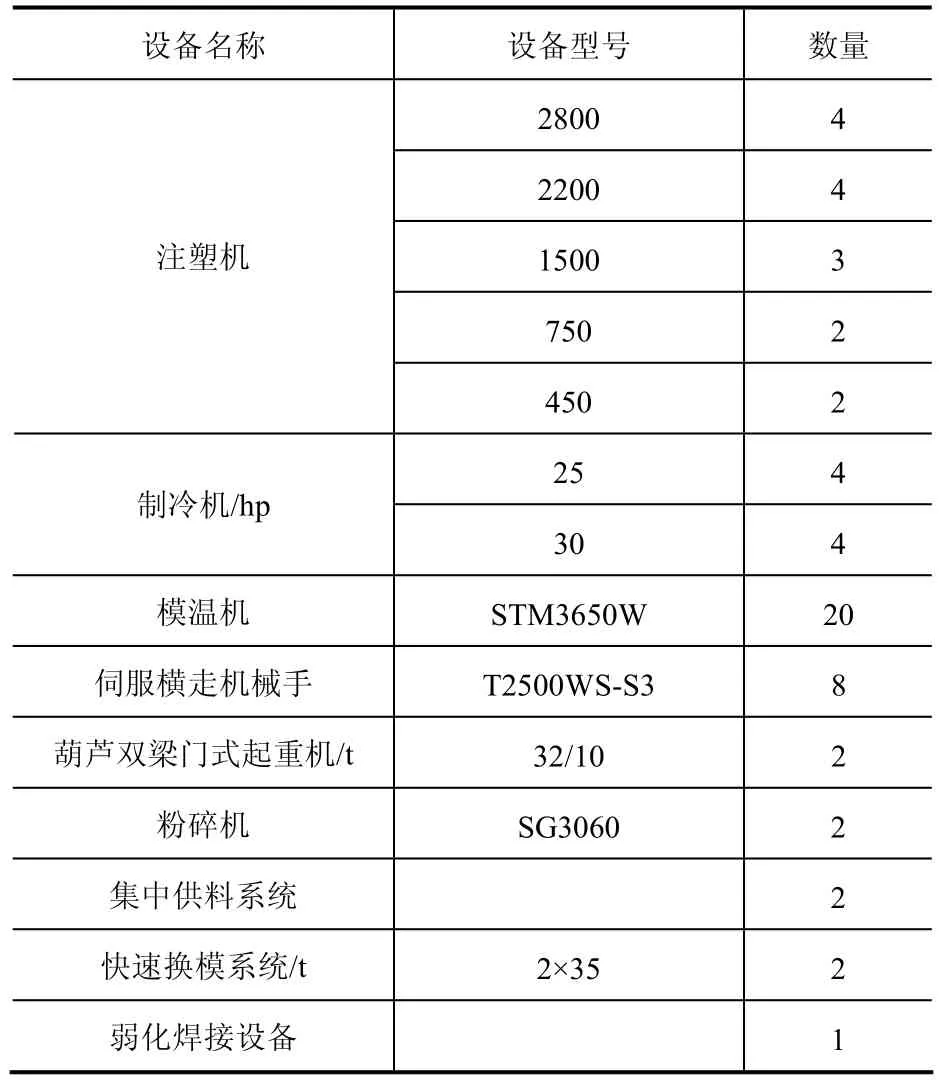

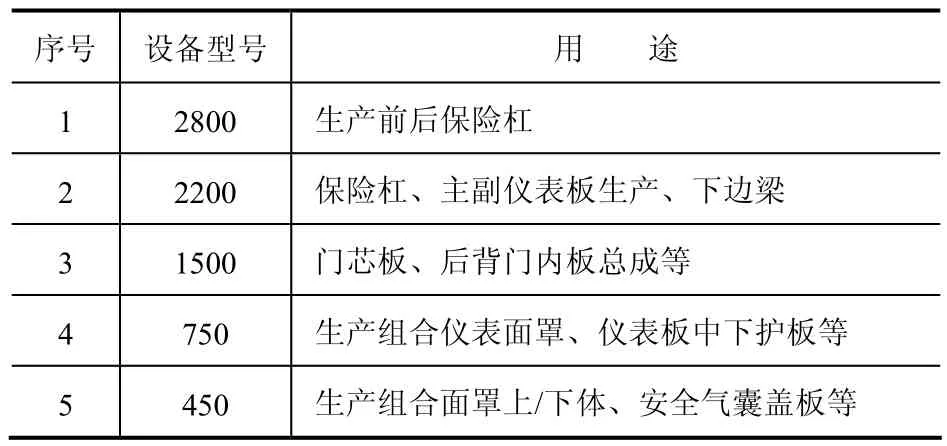

表4、表5为某工厂注塑车间、注塑机的配置情况。

表4 某20万套汽车保险杠项目注塑车间设备配置情况

表5 各种注塑机生产的产品类型

1.2 厂房模块

厂房设计要考虑到厂房高度要满足换模要求,如果采用换模台车水平换模可适当降低高度。厂房面积要满足设备的安装、模具的存放维修、成品半成品的存放要求,布局要和工艺流程一致。

1.2.1 设备安装布置

注塑机的放置可以沿车间跨度方向,也可以沿车间长度方向。大型注塑机的长度大约为14~22 m,如果要使用“一对多”自动换模系统,设备应该沿车间长度方向排列,设备中心距应满足换模台车的行走要求;若沿跨度方向排列,大型机中心距应为9~11 m,大型机的设备基础承载能力应为15~20 t/m2;另外,因为注塑生产离不开冷却水和液压油,所以为了避免泄漏的油和水污染生产环境,应在注塑机基础周围设置排水槽,为了回收泄漏量较大的液压油,可考虑设置一个油水分离坑,静置分层后油从上口排出,水从下口泄走,如图 2。另外可以在两个泄水口的中间竖直位置安装一个窥视窗来查看油位。

1.2.2 存放区域

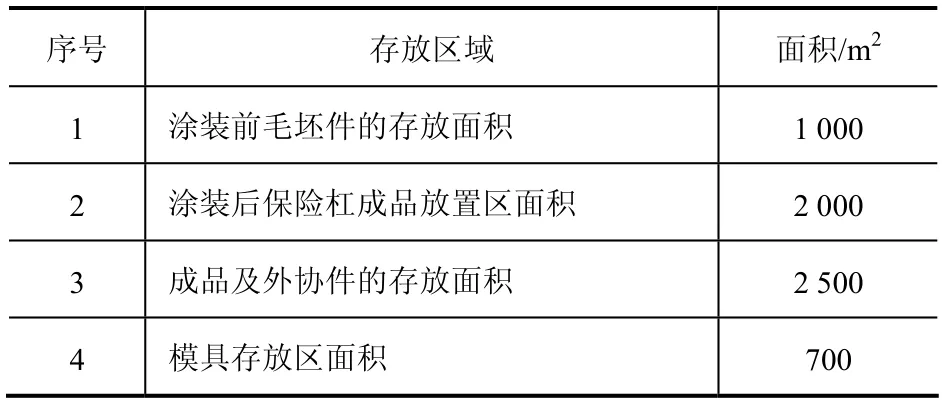

存放区域包括半成品、成品存放区域和模具存放维修区域。从节约空间角度考虑,由于塑料件重量较轻,所以宜制作专用工装架,采用空间多层摆放,但也要注意每层之间的产品不要互相挤压,防止尺寸变化。涂装后保险杠成品放置区要考虑前后保险杠在喷涂后,要放置12小时后方可进行装配。所以在喷涂后保险杠要有半日产量的安全库存量,根据生产纲领,核算出日产量,规划成品存放区域。另外要考虑外饰件的颜色、种类、数量等。综合上述因素规划出存放区域大小。

模具存放区除根据模具的种类、数量、体积,计算出存放面积外,还要考虑地面基础承载要求,生产保险杠的大型模具存放区对地面基础承载的要求是15~20 t/m2,如图3和表6所示。

表6 年产20万套保险杠的涂装与注塑车间为一体的成型车间存放区面积

1.2.3 车间通风

在注塑生产过程中,由于高温使原材料产生一些有害的烟雾,生产时对操作者健康带来危害。所以,应加装通风排风系统,由于屋顶较高,单独采用屋顶加装排风扇排风效果不太好,所以在烟雾较大的地方,如仪表板弱化焊接区域,应使用排风罩再配备排风风机,以提高排风效果。

2 结束语

文中主要从生产设备、厂房两个方面介绍了汽车成型注塑车间规划中的一些体会,希望能给大家一些帮助,在实际的项目规划时,还应结合产品的特点来选择合适的设备,合理规划厂房,提高单位面积产能,使整个项目符合节能低碳环保的要求。