对75 t/h循环流化床锅炉给煤系统的改造

何 鹏,尤 奎

(1.安徽电气工程职业技术学院,安徽 合肥 230022;2.奇瑞汽车有限股份有限公司,安徽 芜湖 220000)

1 概况

奇瑞汽车有限股份公司动能公司2007年投产了芜湖金鼎锅炉厂生产的WHG-75/3.82-Mx型循环流化床锅炉,该锅炉为75 t/h中温中压、高温旋风分离循环流化床锅炉,单锅筒、自然循环,半露天布置。

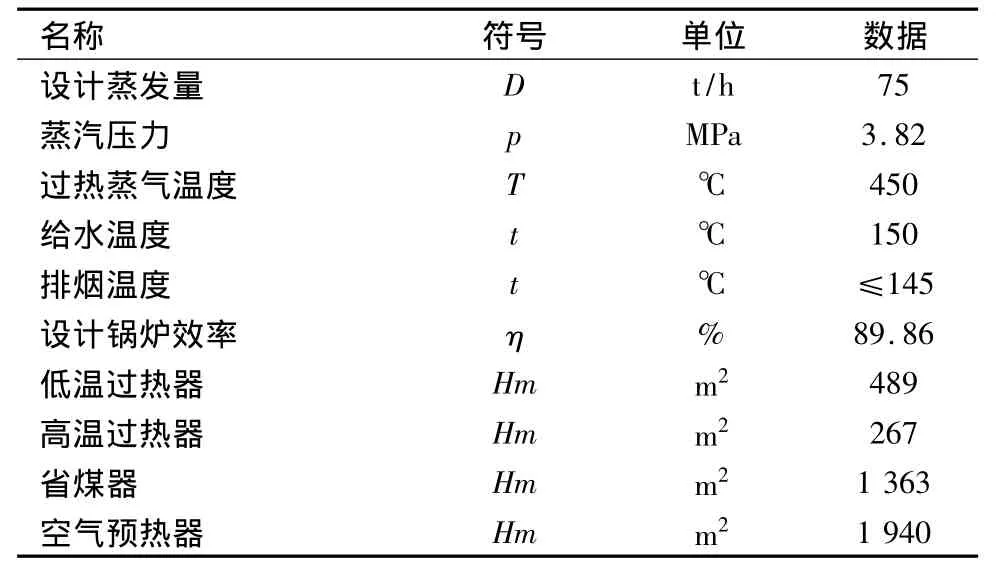

1.1 锅炉设备主要技术规范参数(见表1):

1.2 设计燃料煤种煤质

设计燃料为中煤和矸石混烧,对设计煤种煤质的适应范围 Car=45% ~58%,War=4% ~8%,Aar=28% ~33%,Vr≥24%,Qnet.ar=18 841 ~20 934 kJ/kg。

表1 锅炉设备规范及技术参数

2 锅炉给煤系统运行中暴露的问题及改造措施

WHG-75/3.82-Mx型循环流化床锅炉自2007年投产伊始至2008年期间,锅炉运行状况始终不理想。具体体现在以下几个方面:燃料堵塞,运行周期短;负荷调整困难,根本达不到额定负荷。锅炉运行周期一般在10~15天;负荷在50 t/h左右,最高日小时平均负荷均没超过60 t/h。

针对锅炉现状,2008年底和2009年初利用锅炉大修之际,根据生产需要,对锅炉给煤系统有关部位进行了技术改造,采用了先进的滚筒筛分设备,有效地控制住入炉燃料的颗粒度,减少湿度的影响;将给煤机改造成螺旋给煤结构,大大降低了设备的损坏频次。

2.1 锅炉给煤用筛分机改造

由于厂里没有立式煤仓,受天气影响,锅炉给煤湿度经常超过10%,而给煤系统原采用的筛网式振动筛对湿煤筛分能力较差,设备本身无自清理装置,特别是在梅雨季节或水分超过9%的时候,煤容易堵塞,特别是大煤块多的情况下,导致筛网故障率高。为保证锅炉供料,不得不放宽破碎粒度要求,造成部分入炉煤粒度远大于12 mm。

能否控制好入炉煤的粒径,将对锅炉的燃烧效率和热效率产生直接的影响。据统计分析计算,入炉煤的平均当量粒径每上升1 mm,将直接导致炉效下降0.5%[1]。实际运行证明,尺寸超过了10 mm的煤粒,进入炉膛后很难烧透,挥发份低灰分大的劣质无烟煤更难烧透[2];而煤的粒度越细出力越大[3]。由于入炉煤颗粒度较大,锅炉排渣颗粒度也较大,导致排渣温度较高,不仅造成物料浪费,以75 t/h锅炉为例,每小时耗煤11.2 t,由于炉效下降年损失达2%计算,每年将损失超过1 900 t原煤。而且影响物料流化,增大炉膛金属受热面的磨损,排渣颗粒大、温度高,运渣皮带故障率高,给锅炉运行带来了严重的后果。

针对上述问题,在#1段皮带(原煤斗)入口前将原筛网式振动筛更换为笼式滚筒筛分机,该设备的主体结构为滚筒,它是由若干个圆环状扁钢组成的筛网,与地面呈倾斜状态,外部被密封罩所密封,以防止污染环境。滚筒旋转时,燃煤自上而下得到分离,细料从前端下部排出,粗料从滚筒尾部排出。它设有梳型清筛机构,在筛分过程中,通过梳型清筛机构与滚筒的相对运动,达到对筛体不间断清理的效果,使筛分筒在整个过程中始终保持清洁,不粘,不堵,不影响筛分效率。在设计时,有针对性的选用Q345#钢做为筛条钢以防出现磨损速度过快,对筛分颗粒的保证上,结合实际情况采用筛条间距为15 mm,此间隙能保证入炉煤粒颗粒度有效控制在0~15 mm以内,为避免筛条间隙间的堵塞,在设计上加装了一清筛装置,在滚动筛滚动时,能彻底克服筛条堵塞现象。

经过一年来的运行,入炉煤颗粒度完全达到了设计要求,降低了一次风量,从而减轻了各处的磨损。保证了机组的正常运行。延长了机组安全运行周期。

该设备性能特点主要有:(1)煤种适应性广,该设备适用于各种煤质,且使用效果良好。(2)特有的梳型自清堵装置圆满解决了其他筛分机无法解决的湿煤、脏煤、粘煤筛分时的堵塞问题。(3)筛分效率高,在来煤装置上使用的滚筒筛分效率达到了99%以上。(4)筛分量大,能耗小,使用的筛分机小时筛分量为200 t,而功率仅为5.5 kW;(5)设备噪声低,工作环境好。由于设备易于密封,大大降低了噪声及物料泄漏。

图1 改造前振动筛设计示意图

图2 改造后滚动筛设计示意图

2.2 刮板式给煤机改造

WHG-75/3.82-Mx型循环流化床锅炉原安装有三台GX-300(u)型埋刮板式给煤机。由于煤潮湿,这就造成给煤机下部溜煤筒靠近火焰的部位经常粘煤,进而导致给煤堵塞,造成锅炉断煤事故频发,这严重影响了锅炉的稳定运行。为保证给煤机不断煤工人们只好采用水冲的办法进行解决。一时间解决了堵煤事故,但给锅炉的正常运行带来堵多不利因素。

螺旋输送轴长2.4 m,使用4个月后,螺旋片磨损严重,必须更换,两台锅炉年约更换螺旋轴18根,按每根4 000元计算,费用约7.2万元;进煤口和落煤口容易被潮湿的煤堵塞,造成输送困难;由于煤湿,经常发生堵塞现象,联轴器防过载的销子容易切断,同时,极易造成减速机机座损坏,运行两年来,两台锅炉共计损坏减速机机座4台。

针对上述问题及75 t/h循环流化床锅炉使用双链条刮板式给煤机的种种缺陷,将给煤机改造成单链条刮板式给煤机。该型给煤机具有结构简单、物料输送均匀、使用寿命长、维修简单等特点。

为节约费用及减少备件储备,改造用原给煤机的电机、减速机等动力运行控制部分。

3 仍可改造的方面

安徽芜湖地处皖南,气候湿润多雨,梅雨季节常有3~7天连阴雨,对燃料影响极大。有资料表明,煤的应用基水分超过12%,粘着性很大[4]。对于循环流化床锅炉来讲,控制好入炉燃料的水分是十分关键的,最好设法避免湿煤进入输煤系统及CFB锅炉给煤系统,同时还可在其它方面做些工作以改善上述的堵煤断煤问题,如原煤斗内衬采用微晶铸石板或者不锈钢板、原煤斗内设计安装液压疏松机、给煤机出口去掉旋转给料阀后加装锁气器、改进原煤斗下煤口狭窄、煤仓四壁与水平面的倾斜角>70°、原煤仓的容积适当减小等。原煤仓的容积适当减小或煤湿度大(>12%以上)时半仓储煤等[5]。

4 两项改造的效果

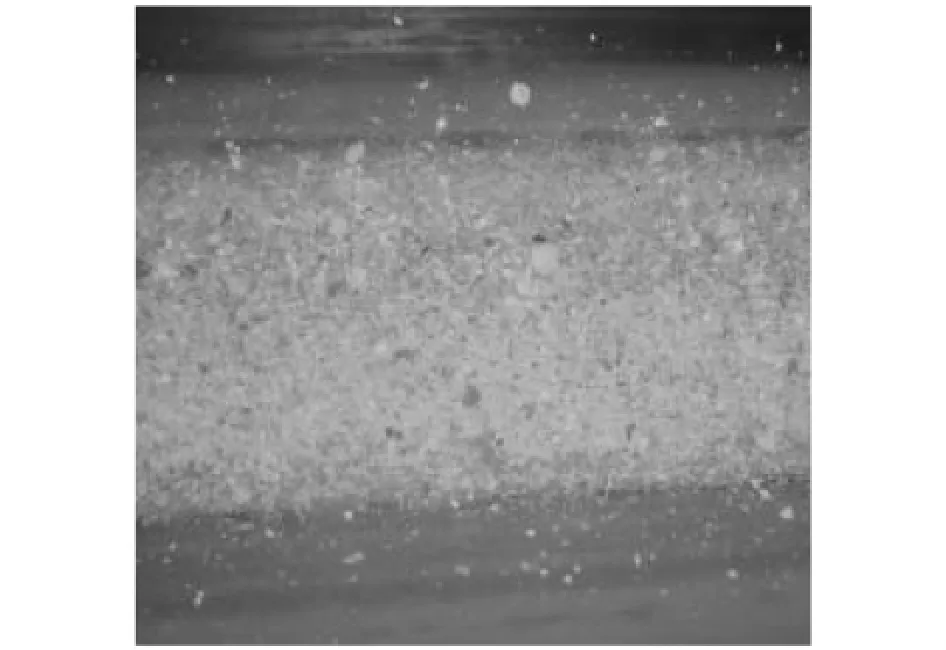

给煤用筛分机改造效果:改造前的煤粒颗粒最大达到50 mm,改造后煤粒粒度小于15 mm,在入炉煤的颗粒度上有效的得到了保证。锅炉燃烧后的排渣颗粒变化显著(见图3、图4)。

图3 改造前锅炉燃烧后的排渣

图4 改造后锅炉燃烧后的排渣

技术经济比较:改造前,振动筛因筛网损坏更新,一年需3~4万维修费;此项改造为自主设计、制造安装、调试,投入成本(含标准件、钢材等采购成本)1.74万元,与滚动筛整体采购价25万元相比,节约23.26万元;改造后,锅炉年可节约煤量1 900 t原煤,以到厂煤的价格为750元/t,年直接节省经济效益达142.5万元。

刮板式给煤机改造效果:2009年初改造后,平稳运行13个月,没有发生任何维修工作,运转良好,达到锅炉给煤输送量的要求,锅炉运行平稳。单链条刮板式给煤机长度2.6 m,磨损量较小,与原采用螺旋片磨损情况相对比,两台锅炉年可节约费用7.2万元。在进煤口和落煤口被湿煤局部堵塞时,不会造成输送设备(如减速机)的损坏。在落煤口处增设两路播煤风,大大缓解落煤口因煤湿而堵塞的现象。

锅炉给煤系统的两项改造,锅炉运行质量得到明显提高:负荷由改造前65 t/h提高至稳定的75 t/h,最大负荷可达87 t/h;分离效率得到提高,炉渣可燃物及飞灰可燃物含量得到了不同程度的降低,炉渣可燃物小于2%,飞灰可燃物小于10%,锅炉效率始终保持在85%以上,水冷壁管使用时间大大延长,避免了因燃煤堵塞而造成锅炉停炉,锅炉运行时间由原来最多连续运行3个月提高至连续运行201天,同时,降低了检修强度,缩短了检修时间。改造后锅炉的出力和运行稳定性有了显著提高,经济、社会效益非常显著。

[1]岑可法.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[2]洪邦俊.国产75 t/h循环流化床锅炉运行现状浅析及改进对策[J].动力工程.1993.13(6).

[3]孟兆龙,王少栋.75 t/h循环流化床锅炉试运行中暴露出的问题及改进方法[J].节能技术,2002,20(2):37-38.

[4]杨圣春,吕德友.循环流化床锅炉安全运行的若干问题[J].冶金动力.2004(4).

[5]刘全胜,吴志.440 t/h循环流化床锅炉试运行中暴露出的问题及改进方法[J].节能技术,2006(3),24(3):270-275.