罗村水库除险加固工程M40高频振捣钢丝网水泥砂浆面板施工技术

郑良春

(浙江逸龙建设有限公司 建德 311607)

1 水库概况

罗村水库位于浙江省建德市富春江支流胥溪上,地处建德市乾潭镇罗村,水库坝址集水面积44.7km2。

该工程为Ⅲ等工程,主要建筑物拦河坝、溢洪道、输水隧洞进水口为3级建筑物;输水隧洞洞身、发电厂房等为4级建筑物;临时建筑物为5级建筑物。

我公司承建的工程为罗村水库施工1标段,施工内容包括拦河坝加固、溢洪道加固、发电引水隧洞加固、泄洪渠整治等。

1.1 主要建筑物

1.1.1 拦河坝

a.坝基工程地质条件。坝址区河床为砂卵石层,干砌石坝体下部砂卵石层厚5~6m,两岸山坡坡积物厚度较薄。基岩构造主要受华夏系和新华夏系构造带的控制,坝址区断层较多,除河谷F101断层较宽外,其余规模较小。

b.坝基开挖及处理。在趾板施工中,对F101断层在开挖后采用混凝土塞进行了专门的处理。对河床部分齿槽开挖至微风化岩石,其余坝基开挖至砂卵石,河床齿槽下游4~5m的范围开挖至强风化岩石。

c.坝体填筑情况。根据钻孔及相关资料分析,坝体可分为三个区。一区为混凝土面板及垫层,钢筋混凝土面板厚40cm,垫层为浆砌石,厚100cm;二区为干砌石与碎块石(主堆坝区),高程225m以上为干砌石,高程225m以下为碎块石;三区为碎块石(次堆石区)。

1.1.2 溢洪道

溢洪道位于左岸,采用洞挖与明挖相结合的形式。溢洪道进口采用溢流堰弧形闸门调节泄洪量,中间采用8m×10m城门洞形泄洪洞,纵坡3.6%,出口为矩形明渠及陡槽,采用挑流消能入下游河道。溢洪道全长182m,其中泄洪洞长66.5m,出口陡槽段长72m。

1.1.3 发电引水隧洞

隧洞出口段因断层及节理发育,岩体较破碎,发电后发现出口段山体发生多处较严重的漏水。经防渗处理,及对洞脸的不稳定岩体进行锚杆加固处理,目前整体稳定。

1.2 除险加固

1.2.1 拦河坝主坝除险加固

此次除险加固主要在主坝上游迎水面在原钢筋混凝土面板上重新设置M40高频振捣钢丝网水泥砂浆面板。砂浆面板厚5cm,钢丝网水泥砂浆面板纵向分缝长6~12m,基本沿原面板伸缩缝设置,在高程245m、262m位置设置横缝。纵、横缝上均设置一道表面SR塑性填料止水。钢丝网水泥砂浆面板内布置1层φ6@150mm×150mm的钢筋网,在钢筋网上层布置2层φ1@10mm×10mm的钢丝网,下层布置2层φ1@10mm×10mm的钢丝网,并加设锚筋。

1.2.2 溢洪道除险加固

除险加固后溢洪道整体布置保持不变。溢洪道位于大坝左侧,全长182m。溢洪道进口保持不变,为实用堰,溢0+045.5~溢0+102段为溢洪洞,洞长66.5m,将原洞顶衬砌改为C20F50钢筋混凝土衬砌,厚40cm,泄洪洞进、出口洞脸进行C25混凝土喷锚支护,锚杆长3m,间距2m,梅花形布置。进口处交通桥与进洞口之间用C25F50钢筋混凝土拱形盖板覆盖。

1.3 发电引水系统工程

发电洞龙抬头22m,龙抬头与原导流洞交接部位约10m及发电洞约10m进行了钢筋混凝土衬砌,其他洞段均进行了喷射混凝土支护。进水口更换原平板闸门及启闭机,新设1.5m×1.8m的平板钢闸门,配置QPQ1×630kN卷扬式启闭机。新建拦污栅槽及拦污栅启吊、检修平台。原导流洞洞径5.5m,全长374m,原洞基本无衬砌,改建后,将地质条件较差的50多m长的导流洞采用C20钢筋混凝土衬砌,衬后洞径4.5m。将引0+307.87处新建的施工导流支洞改建为放空洞,放空洞径5.5m,采用 C20混凝土衬砌,厚50cm,从桩号放0+020开始设置放空管,放空管内径0.8m,放空洞出口约0+094.76处新建放空阀室。

2 主要项目施工方法

2.1 总体施工顺序

该工程大坝除险加固工程的施工特点是工作任务重、时间紧、项目多,施工时项目部配备充足的设备和施工人员,协调各工作面的衔接,保证各个工作面点的施工顺畅。大坝主体工程施工时在工作流程上按自内而外从低到高的顺序进行施工。

a.主坝上游除险加固施工顺序:

趾板混凝土工程:测量放样→围堰→基槽开挖→混凝土凿毛→清理→布筋→立模→混凝土浇筑→养护→止水安装。

M40砂浆面板工程:测量放样→原面板凿毛处理→裂缝处理→清理→钢丝网铺设→锚筋→砂浆面板浇筑→养护→止水安装。

b.主坝下游大坝拼宽施工顺序:测量放样→原干砌石拆除→填筑料上坝填筑→碾压→干砌条石施工。

c.发电洞除险加固施工顺序:测量放样→进水口混凝土墙拆除→新混凝土墙、检修平台浇筑→检修闸门安装→起闭设备更换安装。

d.灌浆(固结、帷幕、充填)除险加固施工顺序:测量放样→钻孔→灌浆→封孔→检查。

e.防渗墙施工顺序:测量放样→导墙浇筑→泥浆制备→钻孔成槽→泥浆护壁→直升导管灌注水下混凝土。

2.2 大坝M40砂浆面板施工

2.2.1 设计要求

M40高频振捣钢丝网水泥砂浆面板厚5cm。面板内布置1层φ6@150mm×150mm的钢筋网,在钢筋网上层布置2层φ1@10mm×10mm的钢丝网,下层布置2层φ1@10mm×10mm的钢丝网,并加设锚筋。纵向分缝长6~12m,基本沿原面板伸缩缝设置,在高程245m、262m位置设置横缝。纵、横缝上均设置一道表面SR塑性填料止水。

2.2.2 施工依据

施工图纸、设计变更单和《水工混凝土施工规范》(DL/T 5144—2001)。

2.2.3 施工方法

M40高频振捣钢丝网水泥砂浆面板的施工顺序为:老坝面凿毛处理→钻锚孔布锚筋→高压水枪冲洗→两层钢丝网铺设→一层钢筋网铺设→两层钢丝网铺设→全面检查检验扎丝,没有疏漏后进行浇水湿面→M40砂浆入仓面→插入式振捣器做第一次振捣→高频振捣器充分振捣→人工第一次抹面→人工第二次抹平压光→待凝6h后开始洒水养护→土工布铺盖至养护完成。

a.主要的技术参数。根据设计要求,黄砂选用中粗砂,细度模数为2.95,含泥和粉砂量为0.9%;水泥为R42.5普通硅酸盐水泥;采用的水泥砂浆水灰比为0.38,灰砂比为1∶1.7;钢丝网规格为 φ1@10mm×10mm,钢丝网采用冷拉钢丝,抗拉强度为1525MPa,大于设计要求的1400MPa;高频振捣器的振捣频率为12000次/min。

b.老坝面凿毛处理。坝面凿毛采用机械化加人工凿毛,项目部购置凿毛机一台,两人一班轮换作业,使基础面不存留乳皮;并露出老坝混凝土面板的骨料,由于老坝面变形严重,高低凹凸不平,机械无法直接作业的面采用人工相结合的办法施工,凿毛结束后清除松动混凝土和残渣,同时将基面清理干净。

c.钻锚孔布锚筋。凿毛完成后按设计要求打锚孔,用电锤打好孔后植入φ12的钢筋,深度为15cm不穿透老面板,锚筋间距为0.75m,梅花形布置;并用1∶2的水泥砂浆嵌实。

d.钢丝网和钢筋网铺设。根据设计要求先铺设底部两层钢丝网,将底下两层钢丝网与锚筋连接,再铺设φ6@150mm×150mm的钢筋网,同时将插筋和钢筋网焊接,最后再铺设两层钢丝网;然后将内外网绑扎在插筋上,铺设时将钢丝网平整拉紧,无隆起和皱曲现象。

e.基面清理和洒水。钢丝网铺设完成后用高压水枪冲洗基面,使基面保持湿润,在老坝面呈饱和面干时再进行入仓浇筑。

f.养护。由于砂浆面板厚度小,而且浇筑时温度已开始升高,待凝6h后应及时洒水养护并用土工布铺盖,使水泥砂浆始终保持在湿润中凝固,养护时间28天以上。

3 施工时解决的问题

a.由于老坝面坡度为1∶1.2,较大,项目部自制平台架子解决施工人员在陡坡面上正常安全施工问题。架子宽0.4m、长12.6m,用5mm×5mm的扁钢焊制而成,同时在架子外侧做好扶手一道,以利防护,用50kN手拉葫芦来提升架子,用葫芦拉的话可以较好地控制架子的提升速度,使其不至于太快达到匀速上升。

b.第二个问题是将拌制好的M40砂浆运输到仓面,项目部采用了DN200的PVC管作为溜槽工具(用PVC管的好处是方便管子安装和拆卸),同时在每2m的位置安装三通开口。由于砂浆水灰比和坍落度小,拌制的砂浆容易在管内堵塞和搁浅,在管内堵塞和搁浅时以人工在三通位置将砂浆滑溜下去进入自制的铁畚箕内,再人工用铁锹入仓面。

4 施工质量保证措施

4.1 砂浆施工质量保证措施

砂浆生产运输过程中,对拌和设备经常进行检查,内容包括拌和物的均匀性、和易性,适宜的拌和时间,机器及叶片的磨损程度等。按规范要求对砂浆制作试块送养护池养护,及时送试验室试压,及时掌握施工情况,保证施工质量控制的可靠性。

4.2 材料质量控制措施

质量管理从原材料抓起,严格控制质量。主要材料均有出厂合格证、质保单,并经试验、检验合格后报经监理单位批准方进场使用。

确保材料采购质量,堵住不合格产品进入工地。按照材料采购的质量管理程序操作,做到供应材料符合标准。

4.3 具体措施

4.3.1 原坝体面板混凝土裂缝处理

由于老坝体变形情况较严重,导致老坝体面板裂缝较多。根据设计更改通知单对缝宽在0.15mm及以上的裂缝进行处理。

经过检查统计,缝宽在0.15~0.2mm的裂缝共104条,长度615.12m;缝宽在0.2mm以上的裂缝共20条,长度178.6m。合计长度793.72m。

裂缝采用凿“V”形槽处理。V”形槽上口宽5cm、槽深4cm,槽内以SR塑性止水材料回填进行处理,上部用330×7型盖片保护,宽15cm,周边以HK—968封缝剂封边。

4.3.2 质量缺陷处理

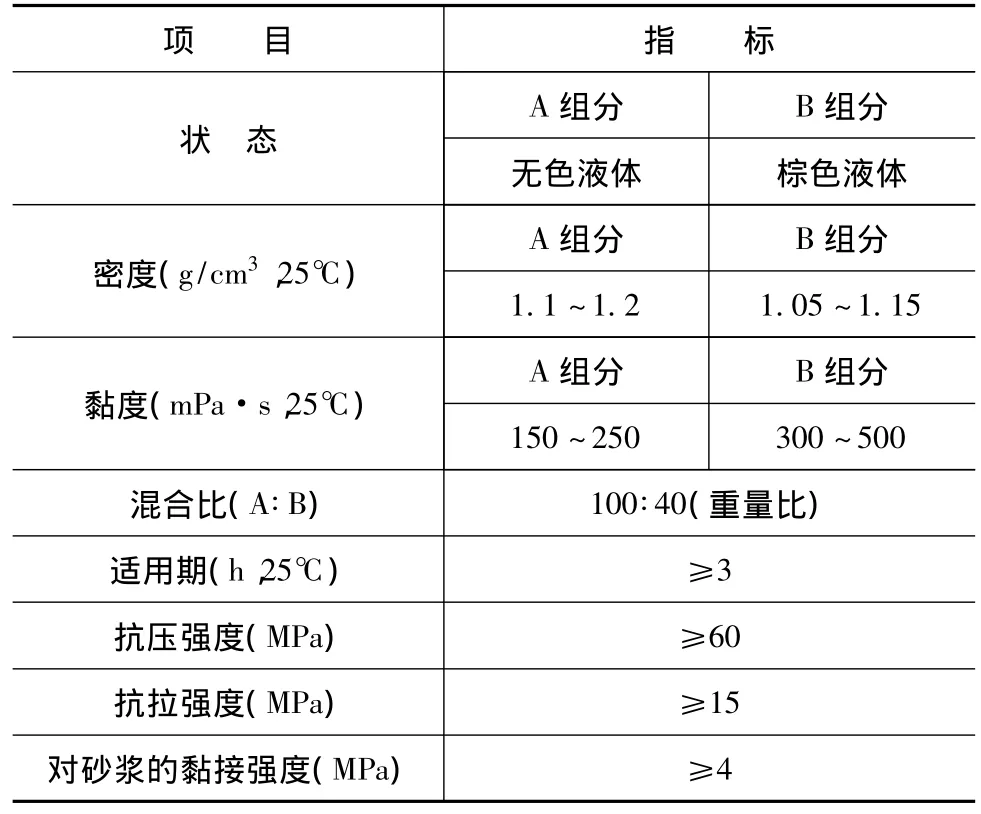

经协商并经监理单位和设计单位同意,对砂浆层微细裂缝采用HK—T1材料处理;对砂浆空鼓面积达到0.04m2以上的采用灌注HK—WG—21无溶剂环氧灌浆材料处理,面积未达到0.04m2的不作处理。

a.砂浆层微细裂缝处理。使用HK—T1前,将待处理底表面清理干净,无异物覆盖并以清水进行湿润,达到饱和表面干状态。不留任何滞水。

b.砂浆空鼓现象处理。标记出空鼓区域;在空鼓区进行布孔,孔径为8mm左右,孔深以穿过空鼓层为准,孔间距6~10cm,灌注HK—WG—21无溶剂环氧灌浆材料,灌注密实。总空鼓面积约为47.7m2,处理空鼓共18块,面积约为46.09m2,平均面积为2.56m2/块。

HK—WG—21主要性能指标见下页表。

HK—WG—21材料主要性能指标表

4.4 施工方法

首先按要求布置灌浆孔,用环氧胶泥粘贴灌浆盒,灌浆孔的间距为6~10cm,视情况具体调整,灌浆孔间可补孔灌浆。

灌浆采用手压泵进行,灌浆压力视实际情况而定,不大于0.1MPa。垂直方向从最低处开灌,逐步向上。水平方向从一端向另一端进行,出浆一个,关闭一个,在压力下使浆液充分饱和整个灌浆区。

修整缝面:浆液固化后1~2天,去除灌浆管,用树脂砂浆封填平整,用HK—T1涂料涂刷1~2道。

4.5 施工过程

M40砂浆面板施工于2010年1月25日开始,至2010年6月3日结束。