从粉煤灰中浮选富集碳的试验研究

王建丽,黄雄源,刘竹林

(湖南工业大学 冶金工程学院,湖南 株洲 412007)

粉煤灰是煤炭燃烧后排放的一种固体废弃物,我国每年排放的粉煤灰约3亿吨,粉煤灰的利用不仅可降低其对环境的污染,而且对促进国民经济发展具有重要意义。我国粉煤灰含碳量普遍较高,质量分数在20%以上的约占30%,这不仅浪费了资源,而且影响了粉煤灰的利用。制约粉煤灰有效利用的因素,一是粉煤灰中含碳量较高,二是粉煤灰的粒度太粗[1-2]。据估算每年从粉煤灰中流失的碳有数百万吨,用于混凝土中的粉煤灰要求烧失量不超过5.0%,残碳过多会影响粉煤灰制品的强度,降低制品的抗冻融性、抗渗性,大大降低粉煤灰活性[3-5]。粉煤灰经浮选后含碳精矿可二次利用,尾矿可以达到国家I级、Ⅱ级、III级粉煤灰标准。这样,既可进一步资源化利用,又可避免由于大量未被利用的灰渣堆存而造成环境污染。

1 粉煤灰的物化性质

1.1 粉煤灰的化学组成

粉煤灰主要由玻璃相、无定形相和结晶相3类矿物组成。玻璃相主要为漂珠、微珠和磁珠等;无定形相多为未燃烧的碳粒;结晶相为莫来石、石英砂、磁铁矿、赤铁矿、方镁石等。粉煤灰中未燃尽的碳大部分以单体形式存在,碳粒呈海绵状和蜂窝状,比表面积大、疏松多孔、亲油疏水,具有良好的吸附活性;碳粒较软,强度较低,部分石墨化,具有润滑性,密度较低[6]。 研究表明,粉煤灰中碳粒接触角约60°,其他颗粒的接触角约10°。因此,在浮选过程中,接触角大的能粘附于气泡表面浮出液面,接触角较小的不能浮出表面仍留在灰浆中,从而能够实现碳粒与其他颗粒的有效分离[7]。在加入浮选药剂的作用下,可增大碳颗粒与粉煤灰中其他物质亲水性的差异,从而实现粉煤灰中碳的有效回收。

粉煤灰的化学组成见表1,其主要成分为SiO2,Al2O3和未燃尽的碳,有害杂质如硫、钾、钠等含量较低。

表1 粉煤灰的化学组成Table 1Chemical composition of original fly ash%

粉煤灰试样中其主要矿物含量测定结果见表2。该粉煤灰试样未燃尽的物质中细小碳粒、微珠、玻璃体的质量分数分别为23.12%,34.00%,16.00%,其余为石英砂粒、莫来石、多孔玻璃体等。

表2 试样中主要矿物含量Table 2The content of major minerals in the sample %

1.2 原灰的粒度分析

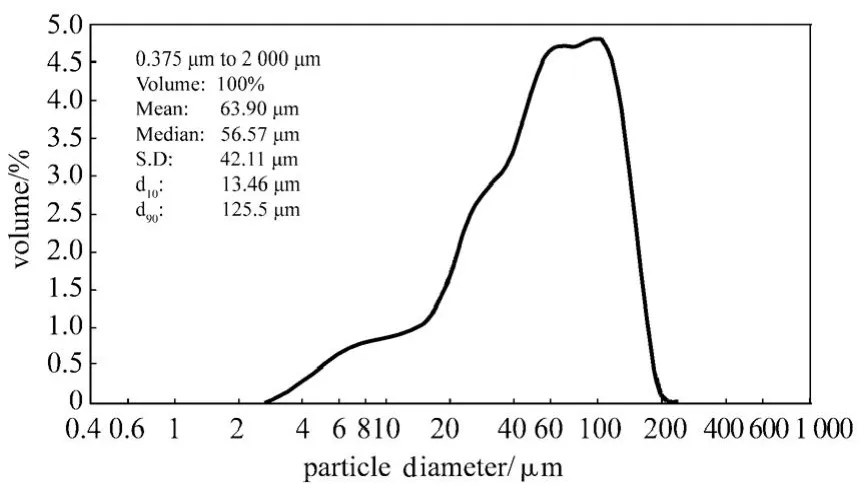

用LS 13320激光粒度分析仪(美国贝克曼库尔特公司生产)对粉煤灰原灰进行粒度分析,结果见图1。

图1 粉煤灰原矿粒度曲线Fig.1Granularity curve of original fly ash

从图1可看出,粉煤灰原灰的粒径较小,各粒径的分布不均匀。平均粒径(mean)为63.90 μm,粒径的中间值(median)为56.57 μm,粒径小于13.46 μm和粒径大于125.50 μm的均约为10%,粒径为60~100 μm的所占体积分数较大。

1.3 原灰的筛分分析

用筛分分析方法将粉煤灰原灰分成5个粒度级别,碳在各粒级中的分布见图1和表3。

表3 原灰筛分分析结果Table3 Sieving analysis result of original fly ash%

从图1和表3可看出:粉煤灰中细粒级含量较多,且碳呈不均匀分布状态,不同粒径范围的粉煤灰品质差异较大,较粗的灰含碳量高,烧失量大;随着粒级变细,含碳量逐渐降低,烧失量也逐渐降低。大于100目的粒级产率为3%,但其中碳的质量分数高达40.42%,这是由于粗粒级物质的主要成分是碳珠;小于200大于320目的产率为65%,其中碳的质量分数为20.28%;小于320目粒级中碳的质量分数仅为16.55%。这是由于在相同的燃烧状况下,碳颗粒越细燃烧越完全,故残碳变少。

2 浮选药剂及用量的选择

2.1 药剂选择

由于粉煤灰属于细级灰,本试验采用泡沫浮选法分选粉煤灰中未燃尽碳。碳的可浮性受两方面因素的影响:一方面是产生粉煤灰的原煤为无烟煤,无烟煤的接触角仅为73°,可浮性较差,反映了无烟煤是以非极性的疏水表面为主,同时又存在不同程度的极性表面[8];另一方面是煤灰在水中浸泡和在自然界风化过程中所产生的氧化作用,使煤粒表面负电性增加,从而增强了其表面的亲水性。这些因素削弱了煤和矸石之间可浮性的差别,给浮选法回收碳带来难度,这就需要选择优良的浮选药剂来改善和强化浮选过程,因此,需进行不同种类浮选药剂的选择。

1)捕收剂的选择。捕收剂的种类主要有石油产品类和焦油产品类。焦油产品虽然对浮选具有良好的性能,但因其含有酚,使应用受到限制,故在石油产品类中的煤油和轻柴油中选择。又由于煤油价格高于轻柴油,来源也有限,且有研究[4]表明煤油作为捕收剂,性能不如轻柴油,因此,选择轻柴油作为本试验的捕收剂。

2)起泡剂的选择。在捕收剂用量相同的前提下分别使用相同质量的2号油、GF油、FR(试验室自制)作为起泡剂,进行粗选试验,结果表明FR的浮选性能较好,因此选定FR作为起泡剂。

2.2 用量选择

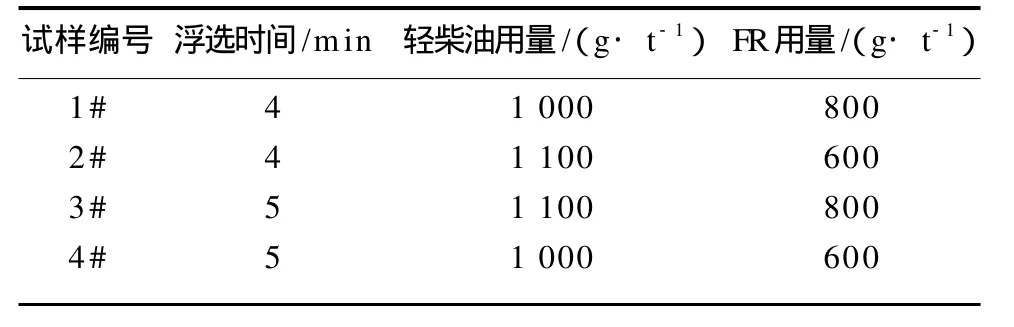

用XFD型单槽浮选机(南昌市恒业矿冶机械厂生产)进行粉煤灰粗选提碳的浮选试验,以考察捕收剂和起泡剂的合适用量。三因素二水平正交试验条件见表4,其中三因素是:浮选时间、轻柴油和FR;二水平是:轻柴油和FR的2种不同用量。捕收剂轻柴油的用量分别为1 000 g/t(即在每吨粉煤灰中加入1 000 g轻柴油,下同)和1 100 g /t,起泡剂FR的用量分别为800 g/t和600 g/t。为减少试验工作量,又不影响浮选的效果,浮选时间定为4 min和5 min。表中1#,2#,3#,4#试样均为1 000 g粉煤灰。

表4 粉煤灰粗选提碳的正交条件Table 4The orthogonal conditions for rough separating carbon from fly ash

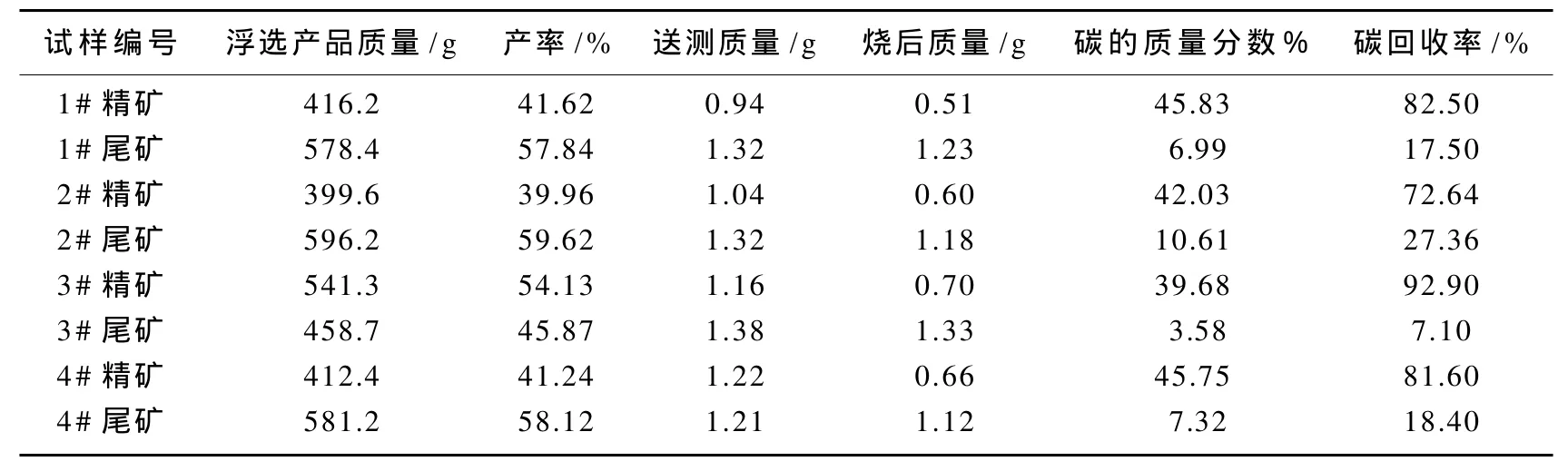

粉煤灰粗选正交试验结果见表5,表中的精矿、尾矿分别为表4中对应的粉煤灰式样在不同浮选条件下得到的2种产品。

表5 粉煤灰粗选提碳的正交试验结果Table 5The orthogonal experimental result for rough separating carbon from fly ash

表6为粉煤灰粗选碳的正交试验分析结果。从表可以看出:浮选时间为5 min,捕收剂轻柴油用量为1 100 g/t,起泡剂FR用量为800 g/t时,浮选效果较佳,此时精矿质量最大,为541.3 g。

表6 粉煤灰粗选提碳的正交试验分析结果Table 6The orthogonal experimental Analytic results for rough separating carbon from fly ash

3 浮选工艺条件和流程的选择

3.1 工艺条件的选择

粉煤灰浮选是一个极其复杂的物理化学过程,有效地使用浮选药剂是取得良好的浮选效果的重要条件,除了根据粉煤灰的特性选择适当的药剂外,还必须选用适当的工艺条件。

通过浮选试验考查药剂用量、矿浆质量浓度、浮选时间以及药剂同矿浆作用时间对粉煤灰浮选提碳的影响。单因素试验结果是:粗选时轻柴油用量为1 100 g/t,FR用量为800g/t,矿浆质量浓度为28.0%,浮选时间为5min;一次精选和二次精选时轻柴油用量为600 g/t,FR用量300 g/t,浮选时间为5min,矿浆质量浓度为28.0%。

3.2 流程的选择

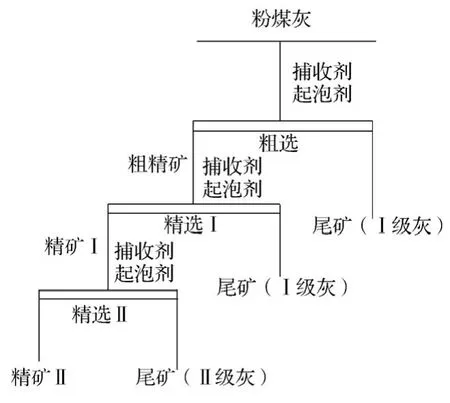

试验表明,采用一次精选的简单流程得到的精矿,其碳的质量分数只有约50%,达不到试验指标,为此需要进行第二次精选,因此试验确定为“一粗两精”的工艺流程,见图2。

图2 粉煤灰浮选提碳的工艺流程Fig.2Floatation process of carbon separation from fly ash

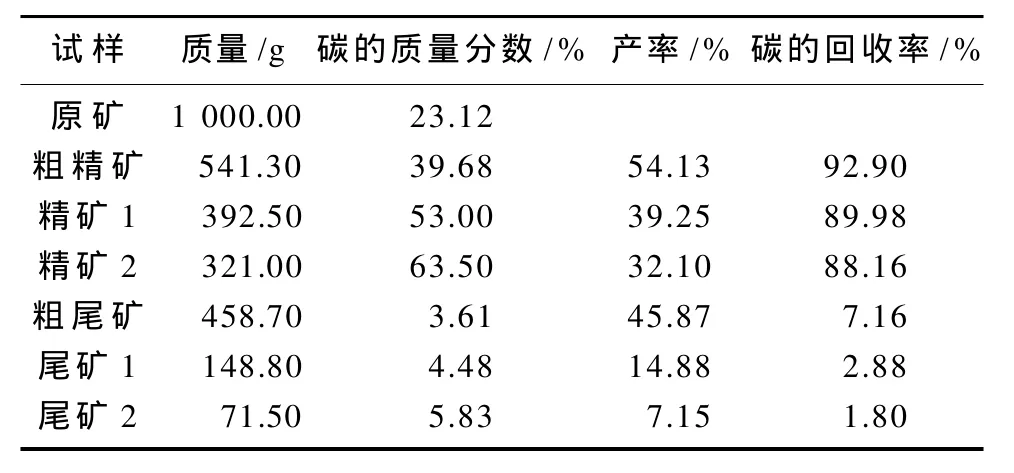

采用“一粗两精”工艺流程浮选提碳的试验结果见表7。由表可知,精矿1中碳的质量分数为53.00%,回收率为89.98%;精矿2中碳的质量分数可达63.50%,回收率为88.16%,发热量为23 566.41 J/g(仅化验了精矿2的发热量,故未在表中列出)。

表7 粉煤灰浮选提碳试验数据Table 7Experimental data of carbon separation by floatation

在粗选试验中,尾矿中碳的质量分数为3.61%(小于5.00%),达到国家I级粉煤灰标准;第一段精选尾矿中碳的质量分数为4.48%(小于5.0%),达到国家I级粉煤灰标准;第二段精选尾矿中碳的质量分数为5.83%(小于8.0%)达到国家II级粉煤灰标准。

4 结论

1)对湖南某地粉煤灰(碳的质量分数为23.12%)进行粗选正交试验研究,结果表明:粗浮选的优化条件为,捕收剂轻柴油用量为1 100 g/t,起泡剂FR用量为800 g/t,浮选时间为5 min。精选时轻柴油用量为600 g/t,FR用量为300 g/t,浮选时间为5 min。在“一粗一精”浮选工艺得到精矿中碳的质量分数为50%左右。通过研究确定了粉煤灰浮选提碳的工艺流程为“一粗两精”。

2)在“一粗两精”浮选工艺条件下,精矿2中碳的质量分数达63.50%,碳的回收率为88.16%,发热量为23 566.41 J/g;精矿1中碳的质量分数为53.00%,碳的回收率为89.98%;粗选以及两次精选的尾矿中碳的质量分数低于5%或8%,分别达到了国家I, II级粉煤灰的标准。

[1]范桂侠,曹亦俊,刘炯天,等.钢厂粉煤灰浮选提碳试验研究[J].中国煤炭,2011,37(8):85-88.Fan Guxia,Cao Yijun,Liu Jiongtian,et al.An Experimental Research on Separation of Unburned Carbon Using Flotation from Fly Ash[J].China Coal,2011,37(8):85-88.

[2]Huang Ying,Takaoka Masaki,Takeda Nobuo.Removal of Unburned Carbon from Municipal Solid Waste Fly Ash by Column Flotation[J].Waste Management,2003,23(4):307-313.

[3]Walker A,Wheelock T D.Separation of Carbon from Fly Ash Using Froth Flotation[J].Coal Preparation,2006,26(4):235-250.

[4]张 覃,代文治,卯 松,等.浮选试验条件对粉煤灰脱炭的影响[J].矿物学报,2007,27(3/4):563-566.Zhang Qin,Dai Wenzhi,Mao Song,et al.Influence of Floatation Test Conditions on Decarbonization of Fly Ashes[J].Acta Mineralogical Sinica,2007,27(3/4):563-566.

[5]庹必阳,王建丽,张 覃.稀土元素在铝土矿中的赋存状态及利用现状[J].稀土,2007,28(1):117-119.Tuo Biyang,Wang Jianli,Zhang Qin.Occurrence and Utilization of Rare Earth Element in Bauxite[J].Chinese Rare Earths,2007,28(1):117-119.

[6]袁春华.粉煤灰精细利用——多种元素提取方法的研究[J].粉煤灰综合利用,2010(1):46-48.Yuan Chunhua.Further Utilization of Coal Fly Ash-Study on Extraction Methods of a Variety of Elements[J].Fly Ash Comprehensive Utilization,2010(1):46-48.

[7]Wang Ligang,Chen Changhe.Exploration of Removing Unburned Carbon from Fly Ash by Column Flotation[J].Journal of China Coal Society,2004,29(6):717-720.

[8]李京芳,朱申红,陈国栋,等.回收粉煤灰中未燃尽碳的浮选试验研究[J].中国资源利用,2007,25(11):7-9.Li Jingfang,Zhu Shenhong,Chen Guodong,et al.Study of Flotation Experiments on Carbon Recycled from Fly Ash[J].China Resources Comprehensive Utilization.2007,25(11):7-9.