采用非洲某铜钴矿生产铜钴合金的工艺研究

胡宇杰

(湖南工业大学 冶金工程学院,湖南 株洲 412007)

0 引言

钴是一种非常稀缺的资源,素有“工业味精”和“工业牙齿”之称,是重要的战略资源之一。美国战略储备局常年保持钴的储备[1]。地壳中钴的质量分数为0.3%,自然界已知的含钴矿物质有近百种,但大多伴生于镍、铜、铁、铅、锌等矿物质中,且含量很低。非洲大陆金属钴资源丰富,是世界金属钴的主要产地,刚果(金)和赞比亚是世界上最大的钴资源国,其资源总量约占全世界的70%。中国有47.5万t钴资源,但具有开采意义的储量仅为3.9万t,钴矿品位很低,其中含钴黄铁矿的钴品位仅为0.02%~0.09%,绝大多数为伴生资源,单独的钴矿床极少[2]。

国内的钴资源年产钴不到1000t,90%以上的钴原料都依赖于进口。随着我国钴盐厂家的扩产,原料进口量大幅增长,精炼钴产量逐年提升,目前已经成为世界第一大精炼钴供应国。同时,我国良好的经济环境也促使钴的下游需求稳定发展,2010年我国的钴消费量高达2 .1万t,成为世界第一大钴消费国。我国市场在世界钴市场的地位非常重要,中国因素成为影响全球钴市的一个重要因素[3]。因此,如何依靠非洲的钴资源发展中国的钴工业是值得关注的问题。

非洲钴矿多为氧化矿,且CaO, MgO含量较低,比较适合于湿法处理,但由于湿法工艺的流程一般较长且较复杂,酸碱等化学试剂的消耗较大,对设备要求较高。因此,对于化学工业和重工业仍然落后,且政局不太稳定的非洲国家而言,采用湿法冶金不是最理想的方案。非洲的电力资源相对丰富,采用电炉还原熔炼生产含钴合金初级产品后,运回国内再进行钴产品深加工,是一种较现实的选择[4]。

1 试验

1.1 原辅料及主要设备

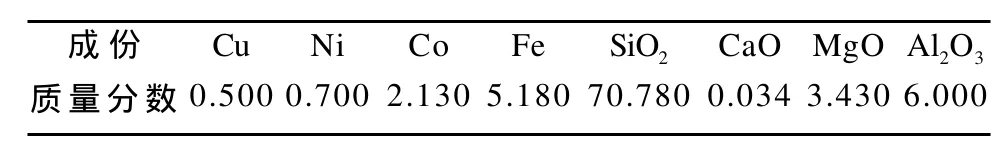

试验用铜钴矿取自非洲某国,化学分析结果如表1所示。

表1 铜钴矿的化学分析结果Table1The chemical analytical results of Cu-Co ore%

化学分析结果表明,该铜钴矿原料的特点是高SiO2低CaO,主要有价金属(Cu, Ni, Co)的含量较低(合计约为3.33%),为了提高有价金属的回收率,需要在熔炼过程中加入较大量的还原剂。此外,原料中Fe和Al2O3的含量较高,为了避免物料中所含铁氧化物被还原成铁而进入合金相,加重后续合金再处理过程的除杂负荷,不宜用加入FeO的方法造渣。

CaO-SiO2二元系状态图[5]表明,在电炉还原熔炼过程中加入适量的CaO造渣,可大大降低炉渣的熔点。另外,根据炉渣的酸碱度和熔渣结构的离子理论,CaO的加入不仅可适度调整炉渣的酸碱度(酸度降低),而且可较好地改善炉渣的黏度(降低),有利于熔渣和合金相的分离。因此,本工艺选择不外加Al2O3,而加入适量CaO,得到CaO-SiO2-Al2O3三元渣系。

试验采用焦粉作为还原剂,其主要化学成分:固定碳质量分数为80.16%,挥发份质量分数为2.74%,灰分质量分数为16.34%,粒度约为15 mm。试验采用化学纯CaO做造渣剂。

主要试验设备有:高温硅钼炉,12 kW,无锡电炉厂生产;控温柜,TDFKW-40,无锡电炉厂生产;刚玉坩埚,Φ80mm×170mm,济南中波特特种陶瓷厂生产;单相电弧炉,40kVA,西安电炉厂生产。

1.2 试验方法

小型试验取500g铜钴矿,配入一定量的分析纯氧化钙和焦粉,装入刚玉坩埚,加盖后放入硅钼炉中通电升温,至指定温度后开始保温熔炼,至规定的保温熔炼时间后,断电自然冷却。冷却至室温后取出坩埚,称重计量,砸碎坩埚,取出渣样和合金样,渣样磨碎后送分析,合金样用王水溶解后送溶液样分析,进而计算合金成分。

电弧炉还原熔炼试验在的40kVA单相电弧炉内进行,电极直径65mm,炉膛用镁砖、铬渣砖和石墨砖砌筑,其内部尺寸为330mm×200mm×230mm。

试验时每炉加入15kg配制好的物料,送电起弧升温,待炉料完全熔化后保温至规定时间后,用六角铁杆横放入炉内没入渣层15~20mm旋转2周采取渣样。加热10min后,再把熔体炉渣与铜钴合金一并倒入铁包中,自然冷却后,进行渣金分离,并取样进行分析。

由于试验用的电弧炉是新砌筑的炉体,加之本次处理的铜钴矿中可以形成合金的元素(Co, Fe, Ni,Cu)含量都较低,所产出的铜钴合金部分附着在炉膛底部而不能放出,因此,试验中钴、铜、镍的回收率以渣来计算。由于存在着炉渣挂壁以及放渣不完全等因素,因此,炉渣渣率以全部试验的平均渣率来计算。

2 试验结果及讨论

2.1 还原熔炼温度对结果的影响

还原熔炼温度对有价金属回收的影响是多方面的。首先,温度升高,可以加速还原反应的进行,有利于金属的还原;其次,可使炉渣的黏度降低,加速金属相的聚集和沉降,有利于渣金的完全分离,并有利于渣的排放。但熔炼温度过高,不仅能耗增大,而且会加大熔渣对炉衬的侵蚀。

鉴于铜钴矿电弧炉还原熔炼所产出的铜钴合金熔点较高(约1 480 ℃),还原熔炼时所需的温度较高的特点,试验对1 450 ℃,1 550 ℃和1 650 ℃下的熔炼情况进行考察。

小型试验固定条件:加入CaO的质量为原矿的40%,焦粉加入量为8%,还原保温熔炼时间为0.5 h。电弧炉熔炼试验固定条件:加入石灰的质量为原矿的40%,焦粉加入量为8%,还原保温熔炼时间为0.5 h。试验结果见表2。

试验结果表明,在1 450~1 650 ℃的还原熔炼温度下,炉渣中有价金属的含量均较低,Co,Cu,Ni均可达到较高的回收率(大于95%)。但在1 450 ℃的溶炼温度下,炉渣黏度较高,渣口易堵,放渣困难(仅放出2.0 kg炉渣)。炉温高于1550℃时,炉渣黏度明显降低,可以顺利放渣,且放出的炉渣中,渣金分离良好。因此,选取1 600 ℃的还原熔炼温度比较适宜。

表2 还原熔炼温度试验研究结果Table2The experimental results for different smelting temperatures

2.2 还原熔炼时间对结果的影响

在适宜的熔炼温度下,延长还原熔炼时间,不仅可以保证矿物中有价金属的充分还原,而且有利于金属相在熔渣中的充分沉降,从而提高金属的回收率。但熔炼时间过长,不仅能耗高,而且降低了炉体的处理量,加大了炉体的侵蚀。因此,选择适宜的还原熔炼时间有利于提高生产效率。

小型试验固定条件:加入CaO的质量为原矿的40%,焦粉加入量为8%,还原熔炼温度为1 550℃。电弧炉熔炼试验固定条件:加入石灰的质量为原矿的40%,焦粉加入量为8%,还原熔炼温度为1 600 ℃。试验结果见表3。

试验结果表明,在1 600 ℃的还原熔炼温度下,保温0.5 h,物料中的Co, Cu, Ni和Fe大部分被还原进入合金,Co, Cu, Ni的回收率达95%以上。

表3 还原熔炼时间试验研究结果Table 3 The experimental results for different smelting time

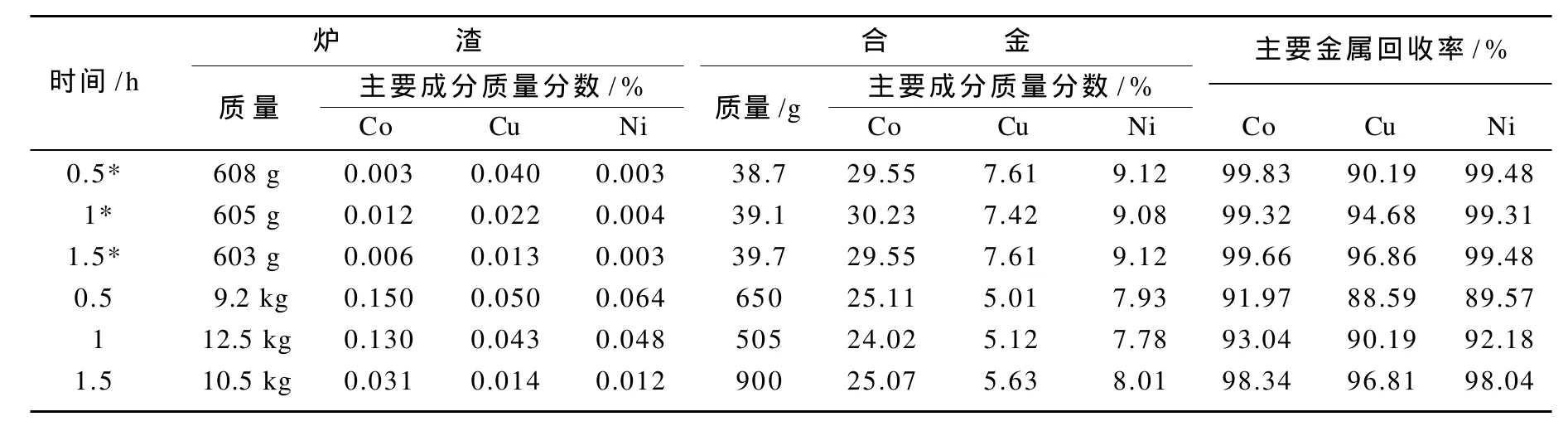

2.3 还原剂加入量对结果的影响

小型试验固定条件:加入CaO的质量为原矿的40%,还原保温熔炼时间为1 h,还原熔炼温度为1 550℃。电弧炉熔炼试验固定条件:加入石灰的质量为原矿的40%,还原保温熔炼时间为0.5 h,还原熔炼温度为1 600 ℃。试验结果见图1和表4。

小型试验结果表明,要保证Co, Cu, Ni达到较高的回收率,焦粉加入量应保持在6%左右。当焦粉加入量大于8%以后,渣层上部存留有部分未反应完的焦粉浮渣层,这说明焦粉加入量偏高。

图1 焦粉加入量对金属回收率的影响Fig.1The effect of the addition of coke on metal recovery

电弧炉熔炼试验结果表明,加入焦粉的质量为原矿的6%时即可保证还原熔炼正常进行,且炉体的上部无浮渣存在。

表4 焦粉用量试验研究结果Table4The experimental results for different addition of coke

2.4 CaO加入量对结果的影响

加入适量的CaO,可降低炉渣的熔点和黏度。但由于铜钴矿中SiO2的含量过高,CaO含量极低,如果要得到黏度最低的炉渣(w(CaO)=50%, w(SiO2)=40%,w(Al2O3)=10%),需要配入的CaO量过大(约需配入w(CaO)=85%, w(Al2O3)=12%),这不仅不经济也不现实。因此,小型试验对加入CaO的质量为原矿的30%~40%的情况进行研究。电弧炉熔炼试验则考察加入石灰的质量为原矿的35%和40%的情况。

小型试验固定试验条件:加入焦粉的质量为原矿的8%,还原熔炼温度为1 550 ℃,保温时间为0.5 h。电弧炉熔炼试验固定条件:加入焦粉的质量为原矿的8%,还原熔炼温度为1 600 ℃,保温时间为0.5 h。试验结果见表5。

表5 CaO加入量试验研究结果Table5The experimental results for different addition of CaO

小型试验结果表明,加入CaO的质量为原矿的30%~40%时,铜钴矿中的有价金属均可得到较高的综合回收率。

电弧炉熔炼试验中发现,加入石灰的质量为原矿的40%(折合成CaO为34%)时,炉渣在1 600 ℃下流动性较好,黏度较小放渣容易,且放出的炉渣几乎不夹带金属相。加入石灰的质量为原矿的35%(折合成CaO为30%)时,炉渣在1 600 ℃下流动性较差,黏度较大,不容易放渣(第一次仅放出约50%的渣量),需进一步升温至1 670 ℃时才能完全放出,且放出的炉渣中夹带金属相较多(渣中的金属球随处可见)。因此,加入石灰的质量为原矿的40%是适宜的。

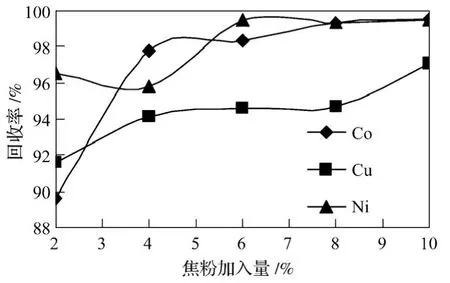

2.5 不同耐火材料的侵蚀情况

电弧炉中分别采用高铝砖、镁砖、铬渣砖及石墨砖等耐火材料时,考察在相同试验条件下不同耐火材料的侵蚀情况。

在小型试验中发现,炉渣很易和高铝砖造渣,炉渣对刚玉坩埚的侵蚀也比较严重。因此从实际情况考虑,在电弧炉筑炉时没有使用高铝砖。

镁砖的侵蚀情况见图2,侵蚀最严重的部位由原来的115 mm×230 mm,侵蚀至60 mm×230 mm。

图2 镁砖的浸蚀情况Fig.2The corrosion condition of magnesia brick

铬渣砖的侵蚀情况见图3,侵蚀最严重的部位由原来的115 mm×230 mm侵蚀至60 mm×230 mm。

图3 铬渣砖的浸蚀情况Fig.3The corrosion condition of chronic slag brick

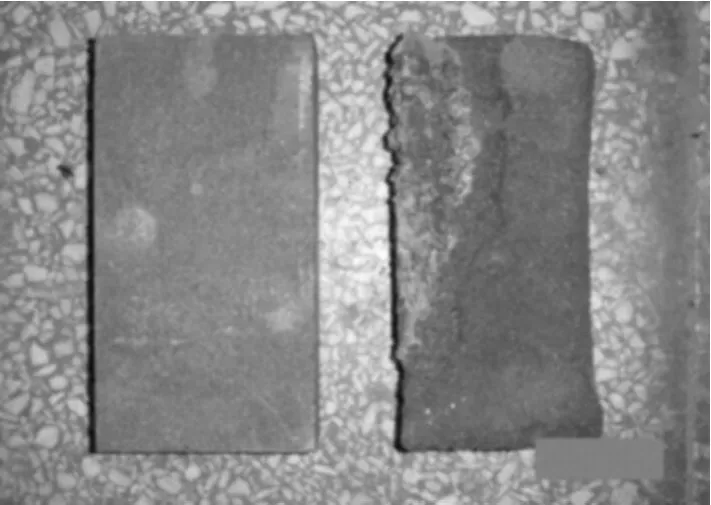

石墨砖的侵蚀情况见图4,由原来的115 mm×230 mm,侵蚀至105 mm×230 mm。

由图4可明显看出,靠近炉膛和炉渣接触的部位几乎没有被侵蚀,而远离炉膛的一面,由于碳的氧化燃烧,存在一定程度的腐蚀。

图4 石墨砖的浸蚀情况Fig.4The corrosion condition of graphite brick

3 结论

1)试验研究表明,针对非洲某高SiO2低CaO铜钴氧化矿,采用焦粉作为还原剂、CaO作为造渣剂进行电炉还原熔炼生产铜钴合金是可行的。铜钴矿电弧炉还原熔炼的最佳条件为:CaO加入的质量占原矿的40%;还原剂焦粉加入的质量占原矿量的6%~10%;还原熔炼温度为1 500~1 600 ℃;还原熔炼时间为1 h。有价金属回收率:w(Co)=90%,w(Cu)=86%;w (Ni)=90%。

2)砌筑炉膛的耐火材料应选用碳砖。

[1]翟 扬.中国钴行业需振兴[J].中国金属通报,2009(10):34-36.Zhai Yang.The Industry of Cobalt Need to Be Developed in China[J].China Metal Bulletin,2009(10):34-36.

[2]梁建坤,薛剑峰.金属钴的消费现状及发展前景[J].现代冶金,2010,38(3):12-13.Liang Jiankun,Xue Jianfeng.Consumption and Development Prospect of Metal Cobalt[J].Modern Metallurgy,2010,38(3):12-13.

[3]杨晓菲.钴行业的中国因素[J].中国金属通报,2011(23):16-19.Yang Xiaofei.The Chinese Factor in Industry of Cobalt[J].China Metal Bulletin,2011(23):16-19.

[4]陈永强,王成彦,王 忠.高硅铜钴矿电炉还原熔炼渣型研究[J].有色金属:冶炼部分,2003(4):23-25.Chen Yongqiang,Wang Chengyan,Wang Zhong.Study on Slag of Reductive Smelting in Arc Furnace for Cu-Co Ore Bearing High Silicon[J].Nonferrous Metals:Metallurgy,2003(4):23-25.

[5]傅崇说.有色冶金原理[M].北京:冶金工业出版社,1984:4-6.Fu Chongshuo.Principles of Nonferrous Metallurgy[M].Beijing:Metallurgical Industry Press,1984:4-6.