上海长江隧桥长重索施工技术

黄伟

(中交二航局第四工程有限公司,安徽 芜湖 241000)

1 工程概况

上海长江大桥主桥为混凝土塔柱钢箱梁双索面五跨连续斜拉桥,其跨径布置为92+258+730+258+92=1430 m,采用全漂浮结构体系。主桥索塔上布置空间双索面扇形斜拉索,每个索面23对(全桥另有4对0号索)低松驰平行钢丝斜拉索,全桥共192根。斜拉索在梁上的标准锚固间距为15 m,在塔上的锚固间距为2.3 m。

斜拉索所用钢丝为7 mm的镀锌高强度、低松弛钢丝,抗拉强度为1670 MPa,斜拉索外热挤双层聚乙烯(PE)护套,内层为黑色PE护套,两端装配冷铸锚。上海长江大桥斜拉索有13种规格,分别为:PES7-151、PES7-163、PES7-187、PES7-211、PES7-223、PES7-241、PES7-253、PES7-283、PES7-313、PES7-337、PES7-349、PES7-379、PES7-409,总质量4377 t,其中最长斜拉索382.408 m,质量56 t。斜拉索张拉吨位在200~800 t之间。斜拉索规格见表1。

表1 上海长江大桥长索统计表

根据斜拉索的长度及质量,将17-23号索定义为长索,其长度超过300 m,质量超过35 t,型号超越了国内大多数已建大跨度斜拉桥中最大型号索。

2 长重索施工方案比选

2.1 总体施工方案

根据长索牵引、张拉方位不同,长索施工可分为梁端牵引张拉、塔端牵引张拉、梁端牵引塔端张拉(塔端牵引梁端张拉)3种施工方案(见表2)。

表2 3种施工方案对比

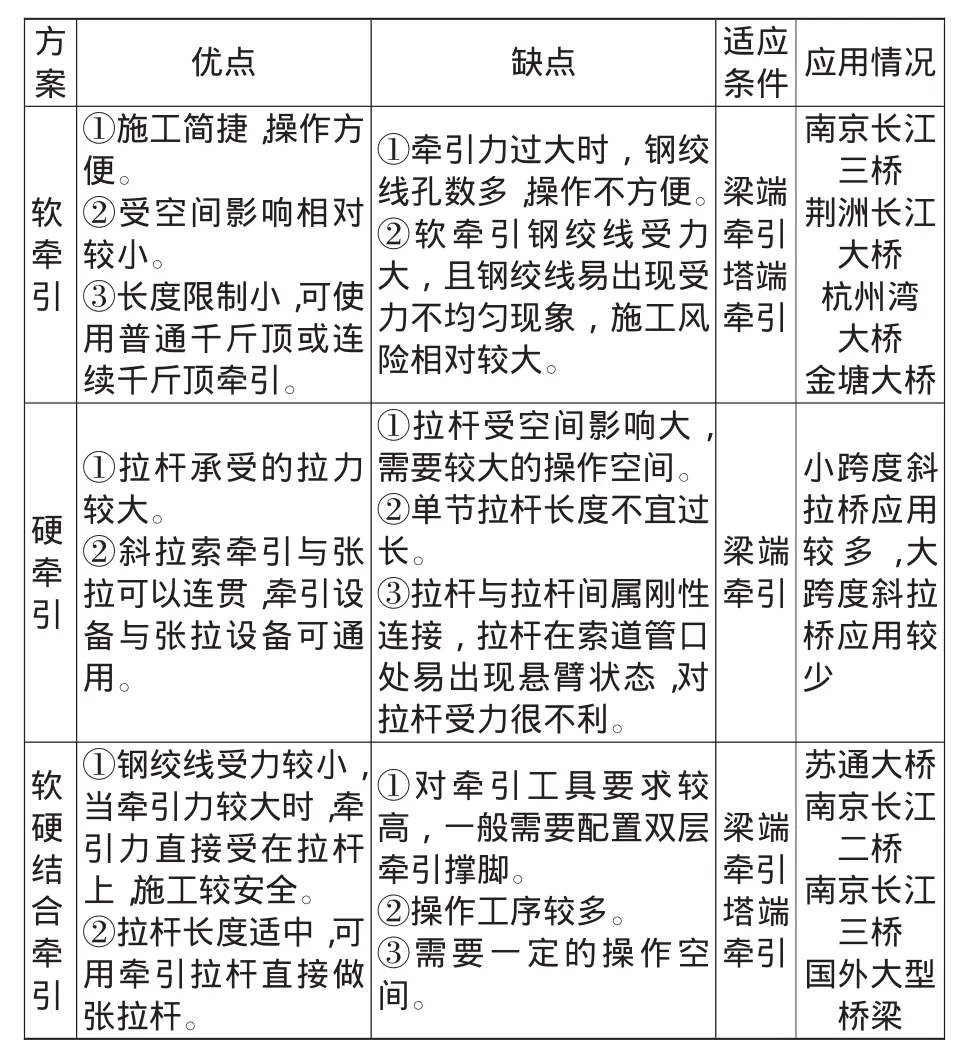

2.2 牵引方案

根据牵引方式不同,长索牵引方式一般可分为软牵引、硬牵引、软硬结合牵引3种施工方式,以下将3种施工方式的优缺点以及适用条件进行对比分析(见表3)。

表3 牵引方式的优缺点对比

软牵引:采用钢绞线与锚杯连接,用牵引设备将斜拉索锚杯牵引至锚垫板并锚上锚环。

硬牵引:采用张拉杆与锚杯连接,用牵引设备将斜拉索锚杯牵引至锚垫板并锚上锚环。

软硬结合牵引:先用张拉杆与锚杯连接,然后用钢绞线与张拉杆连接,用牵引设备将斜拉索锚杯牵引至锚垫板并锚上锚环。

2.3 方案选用

由以上方案分析可知:选用塔端牵引、张拉方式进行斜拉索施工,可以减少人员设备投入,采用软硬结合牵引方式可满足超长、超重斜拉索施工要求。

3 长重索吊装

3.1 长索上桥设备分析

上海长江大桥斜拉索中最长索型号为PES7-409,索重56 t,采用钢盘卷装,钢盘质量8 t,斜拉索毛重及索盘质量之和约64 t,需选用起重能力70 t以上起重设备。

斜拉索上桥面常用起重设备有3种:浮吊、塔吊、门机吊。

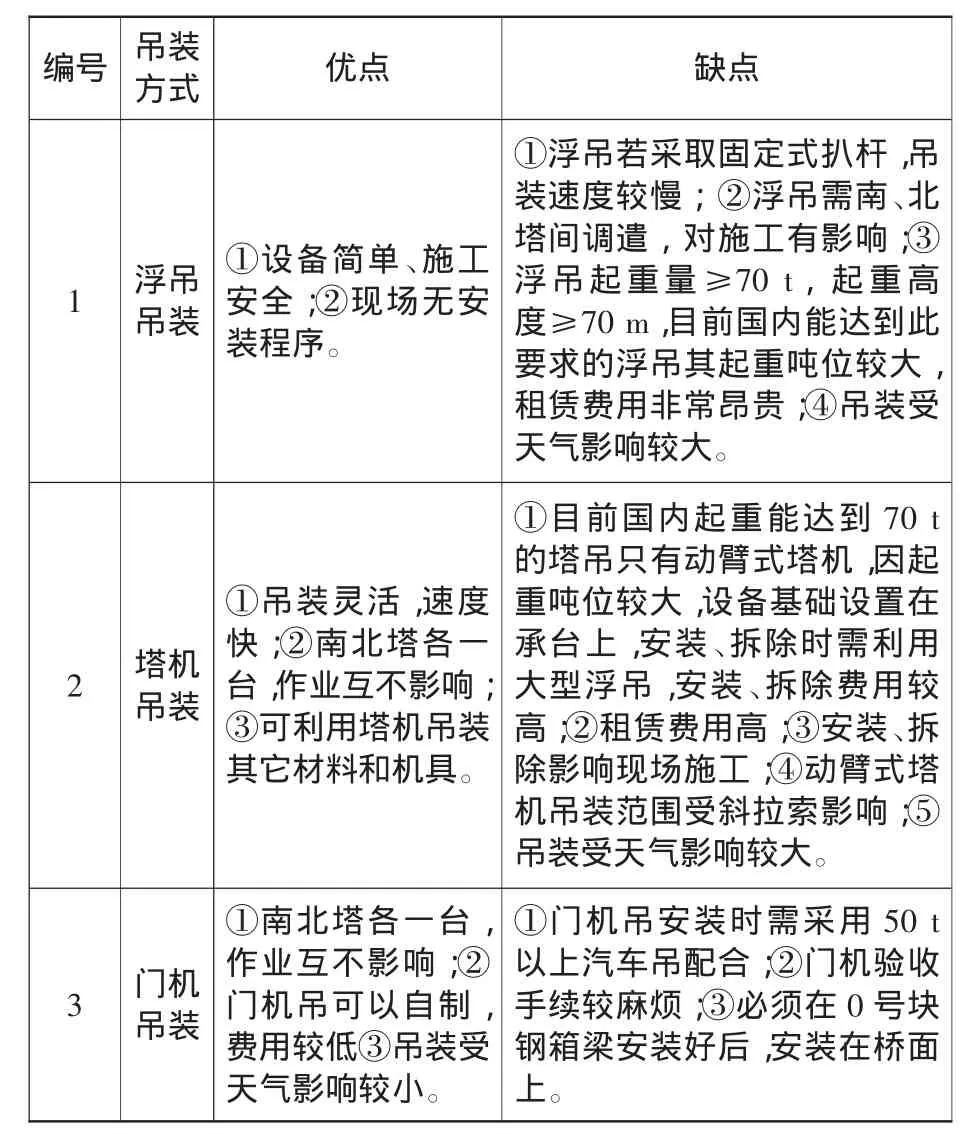

3.1.1 方案比较

浮吊、塔吊、门机吊方案比较见表4。

表4 斜拉索整体上桥面各种吊装方式比较

3.1.2 现场特点

1)承台下游已经布置900 t·m塔吊1台,不宜再布置动臂式塔机;

2)主梁采用分体式钢箱梁,中间两主梁间距为10.0 m,采用中间横系梁连接,中间横系梁宽3.75 m,间距为15 m,索盘(宽3.8 m)从桥面上游侧到达下游侧需将中间横系梁拓宽。

3)现场施工环境恶劣,斜拉索上桥面设备抗风等级要求较高。

3.1.3 方案选用

综合各方面因素,斜拉索上桥面设备采用门机吊。

3.2 门机吊结构及布置

3.2.1 门机吊布置位置

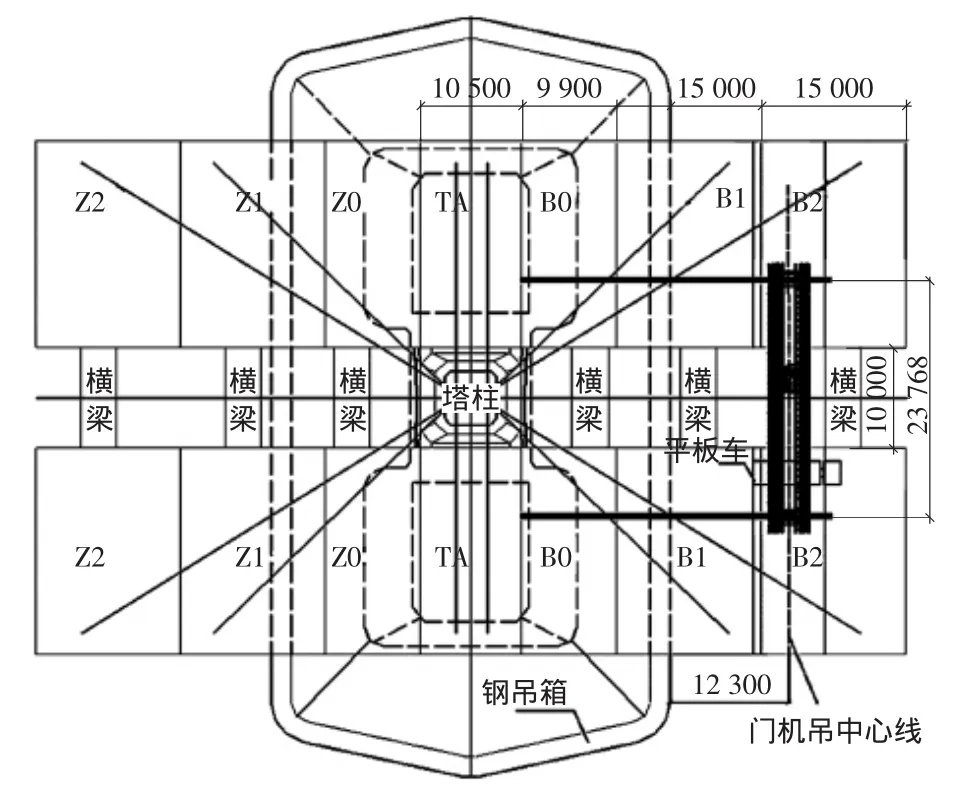

上海长江大桥钢箱梁采用分离式双主梁结构形式,两主梁间距为10 m,中间采用中间横梁连接,横梁宽度3.75 m,间距15 m。门机吊布置在南塔B1、B2梁段桥轴线处;北塔布置在Z1、Z2梁段桥轴线处。门机吊起吊区域在B1、B2(Z1、Z2)系 梁之间。门机吊布置见图1,图2。

图1 桥面门机吊平面布置图(单位:mm)

图2 门机吊布置照片

3.2.2 门机吊结构设计

门机吊门架采用贝雷架,门机吊净跨度24 m,高度约13 m,底座宽度7.5 m,门机吊靠近塔柱一侧布置单行轨道。

门机吊高度为13 m:门机吊高度≥平板车高度(0.8 m)+放索架高度(2.8 m)+索盘半径(2.2 m)+吊具高度(3.5 m)+组合滑轮组高度(2.5 m)=11.8 m,则高度满足要求。

门机吊净跨度为24 m:门机吊跨度≥两主梁间距(10 m)+2倍放索架宽度(5 m)+2倍行车空间(1 m)=22 m,则净跨度满足要求。索盘直径取4 m,宽度取3.8 m。

固定式门机吊底座宽度为7.5 m,门机吊底座坐落在钢箱梁横隔板上(横隔板间距3.75 m),符合钢箱梁受力要求。

3.2.3 门机吊性能参数

设计最大起重量80 t;净跨度24 m;起重高度:轨道以上13 m,轨道以下64 m;起重速度3 m/min;小车行走速度4~5 m/min;整机行走速度6 m/min;设计工作风速6级;工作级别A3级。

4 长重索塔端牵引、张拉施工技术

4.1 长重索施工阶段牵引力分析

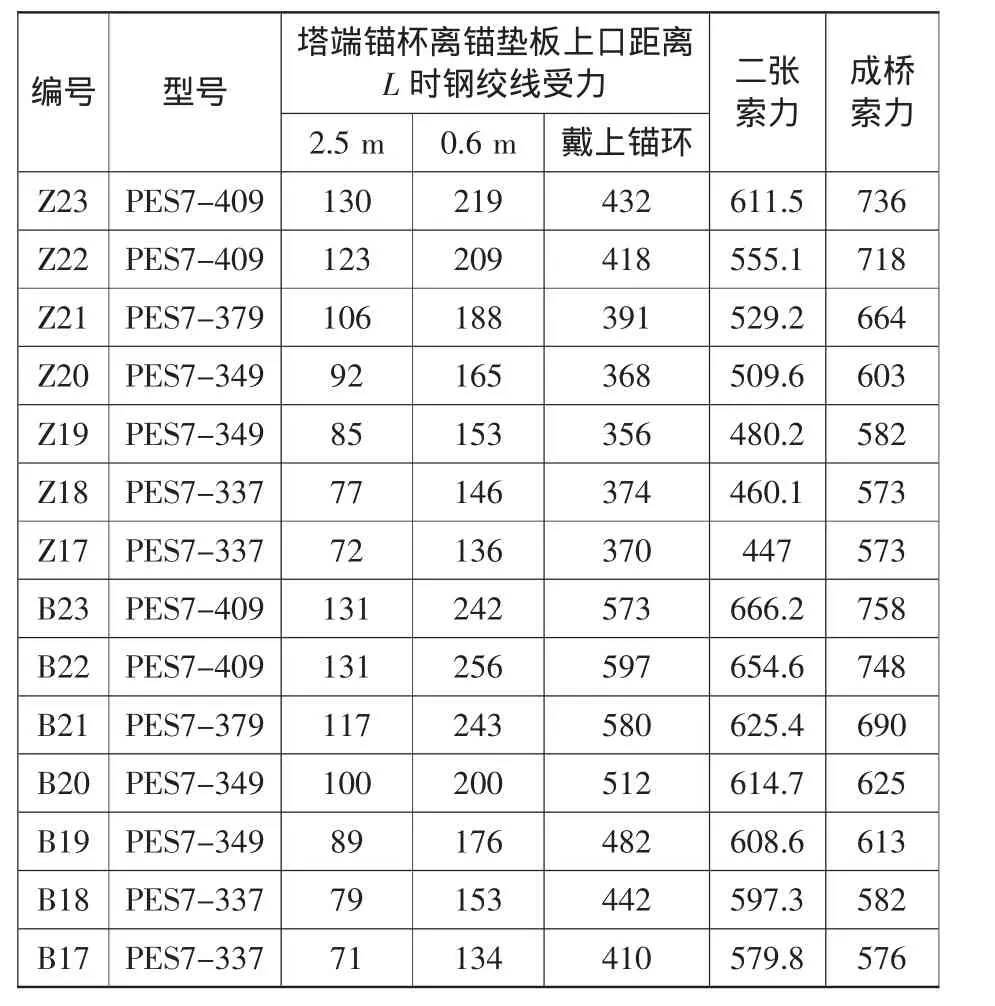

长索施工阶段牵引力统计见表5。由表中数据可知:索梁端锚杯锚固在理论位置后,塔端锚杯牵引至锚箱锚垫板并锚上一个螺母高度丝牙后,此时牵引力在370~597 t之间。

表5 斜拉索牵引力统计表 t

若斜拉索采用钢绞线牵引,单根钢绞线平均受力按照15.6 t计算(0.6倍破断拉力),则钢绞线需要39根,目前国内桥梁中从可施工性考虑,软牵引钢绞线最大做到25孔(锚具孔分布直径210 mm)。因此直接采用钢绞线牵引存在较大施工风险。

若采用软硬结合牵引方式,将塔端锚杯离锚垫板上口距离为60 cm时,使钢绞线受力转化为张拉杆受力,则钢绞线在134~242 t之间,单根钢绞线平均受力按照13 t计算(0.5倍破断拉力),只需要19根,可以满足塔内正常操作。

4.2 长重索塔端软硬结合牵引施工工艺

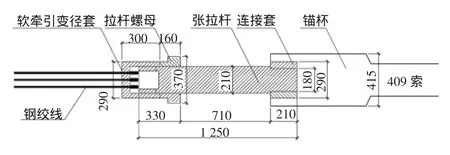

4.2.1 长重索软硬结合牵引结构设置

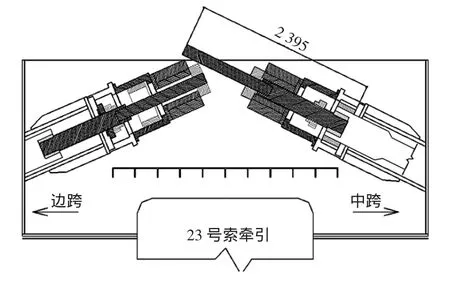

软硬结合牵引方式见图3,图中采用张拉杆将索悬链加长,减小软牵引钢绞线受力。张拉杆长度满足塔端张拉时张拉设备正常使用要求(见图4),图中23号锚环理论出锚垫板485 mm,图中实际考虑630 mm,满足空间要求。

图3 软硬结合牵引示意图

图4 23号张拉空间图

4.2.2 长重索软硬结合牵引工艺流程

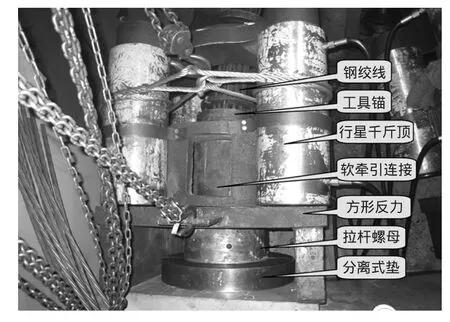

先用钢铰线牵引—牵引拉杆螺母露出锚垫板—插入分离式垫板,将螺母锚固于锚垫板上—更换张拉设备—锚杯张拉至接近锚垫板—取出垫板,悬平锚杯螺母—张拉设备更换—斜拉索进行一张,二张(如图5)。

图5 长重索软硬结合牵引工艺

斜拉索硬牵引阶段,中跨与边跨不能同步进行,需先将中跨硬牵引张拉到位,后将边跨硬牵引张拉到位(见图6)。斜拉索张拉阶段进行同步控制。

图6 斜拉索硬牵引

5 长重索防扭施工技术

以下根据上海长江大桥斜拉索的长度长、质量重、直径大的特点以及索扭转的方向来论述防扭技术。

5.1 斜拉索扭转力计算

以最大型号索为例(PES7-409),斜拉索因本身钢丝扭转所产生的扭矩为19.283 kN·m,计算见表6,按照同样方法计算PES7-241索扭转力矩为8.84 kN·m。扭转力大小与钢丝层数有关,钢丝层数多,扭转力大,即索型号大扭转力大,同时因索型号大,索上绕盘时产生的加扭圈数也多。另外,钢丝外圈的缠丝以及PE层护套能克服部分扭矩,斜拉索只有在张拉力较大时钢丝开始出现反扭。

表6 PES7-409索扭矩计算

索在退扭以及加扭圈数较小情况下,对索本身扭转力矩影响不大。见表7。

表7 索本身扭转力矩

5.2 斜拉索防扭转力措施

1)斜拉索在桥面展索、空中挂索阶段,尽量将索绕盘时产生的加扭力释放,减少索的加扭圈数。

2)斜拉索牵引阶段,采用软硬结合牵引方式,尽量减少钢绞线受力,防止索反扭时导致钢绞线扭转。

3)斜拉索硬牵引、张拉阶段采用限制索扭转。斜拉索扭转时会带动张拉杆以及张拉杆螺母同时转动,千斤顶油缸与拉杆螺母之间的摩擦力太小,不能限制索扭转,需采用防扭转装置限制索扭转,见图7。图中采用张拉杆螺母与承压板之间的摩擦力克服索扭转,承压板将扭转力传递给千斤顶。以409索为例,拉杆直径为170 mm,张拉力N=9129.3 kN,摩擦力f=Nμ=9129.3×0.04=365.72 kN,摩擦力产生的扭力矩=365.72×0.085=31.04 kN·m,大于 19.2834 kN·m。

图7 防扭转装置

6 结语

随着我国经济的飞速发展,交通枢纽愈加繁忙,以前所建的斜拉索桥很难满足以后交通运输的需要,随之出现的将是大跨径、超宽桥面以及净空高的大型斜拉索桥。其中必须首先解决好超长超重索在施工中的问题,通过上海长江大桥的施工得出以下几点经验:

1)长重索在上桥面吊装过程中的问题,根据桥面空间、斜拉索的重量、安全、便于施工以及节省成本等方面选择起重设备,保证斜拉索顺利上桥面。

2)选择牵引、张拉方法,根据梁内与塔内钢锚箱空间来决定所采用的张拉方法,另外,根据索力的大小来选择张拉方式。

3)长重索防扭问题,首先在展索的过程中将索缠绕的索力释放掉,然后在千斤顶上装防扭装置防止斜拉索在牵引和张拉过程中由于力过大出现扭转。

[1]JTJ 041—2000,公路桥涵施工技术规范[S].

[2]张俊义.桥梁施工常用数据手册[M].北京:人民交通出版社,2005.

[3]孙训方,方孝淑,关来秦.材料力学[M].3版.北京:高等教育出版社,1995.