变速切割速度曲线对硅片翘曲度的影响

马玉通

(中国电子科技集团公司第四十六研究所,天津300220)

随着IC制造技术的突飞猛进,硅底衬片几何参数对IC制造过程中的经济效益的发挥影响愈发明显。所以对硅衬底片的参数要求也就越发严格。同时由于多线切割机具自动化程度高、加工效率高、切割质量稳定、切割应力小等优点,近几年在IC级硅单晶的加工中得到了普及应用。翘曲度(WARP)、弯曲度、总厚度变化、厚度偏差等参数既是重要的硅片几何参数,也是表征线切割机加工精度的特殊参数。直径125 mm单晶硅棒切割温度变化的有限元分析因素表明,单晶硅的温度在切入25 mm处的增长趋势最为明显,而影响单晶硅温度变化的主要因素是热流量和传热系数,而热流量随切割线的接触长度增长而增加,传热系数却随之减小[1]。切割过程中单晶直径变化造成钢线接触面积变化,所以产生热量也随之变化,使硅片受热变形,产生翘曲。

1 线切割机加工原理

多线切割机的原理是通过伺服电机控制的放线轮拉出的镀铜拉丝绕过几个起转向作用滑轮,然后经过控制张力的张力控制器,在切割室内连续缠绕在2~4个主导轮上,形成一个在水平面上弥补的平行线网。而在线网的上方,单晶的两侧布置有砂浆喷灌提供稳定的砂浆流量。钢丝绕过线网后再通过滑轮和张力回到收线轮上,在切割时高速运动的钢线携带附着在钢丝上的SiC磨料对硅棒进行研磨从而达到切割的效果。

在切割过程中钢线通过滑轮的引导,在导轮上形成一张线网,而待加工硅棒通过工作台的下降或上升实现工作的供给,把硅晶棒按一定晶格方向切割成片。

切片是硅晶棒加工工艺中最重要的工序之一,在IC级硅晶棒的切割中需要保证其品相偏离度、厚度、总厚度变化(TTV)、弯曲度(BOW)、翘曲度(warp)等公差要求和表面质量。

2 120 mm硅单晶线切割过程中的翘曲控制

2.1 120 mm硅片的切片几何参数要求

晶向及晶向偏离度:<100>±1.0°

总厚度变化(TTV):≤15 μm

弯曲度:≤20 μm

翘曲度:≤:25 μm

2.2 切片加工流程及加工设备

加工流程:单晶定向粘接——线切割——脱胶——清洗——检测

加工设备:YX-2D6型X光定向仪;中国电子科技集团公司第四十五研究所产DXQ-601A型线切割机

2.3 控制方法研究

设备准备:(1)砂浆出口温度控制在25℃;

(2)冷却水温度控制在12℃。

单晶准备:(1)按照规格要求定向粘接在单晶托上,并完全固化;

(2)取出粘接后多余的胶。

切割工艺准备:(1)配置砂浆,要求砂浆密度为1.62 g/cm3,搅拌十小时以上确保充分混合;

(2)砂浆流量供给方式设为图表,流量70—90—70 L/min,分五管从单晶两侧喷射;

(3)砂浆进口温度设定为25℃;

(4)钢线速度680 m/min;

(5)钢线直径0.12 mm,设定耗线量80—110—95 m/min;

(6)切割速度采用变速切割(调整后的最终速度)。

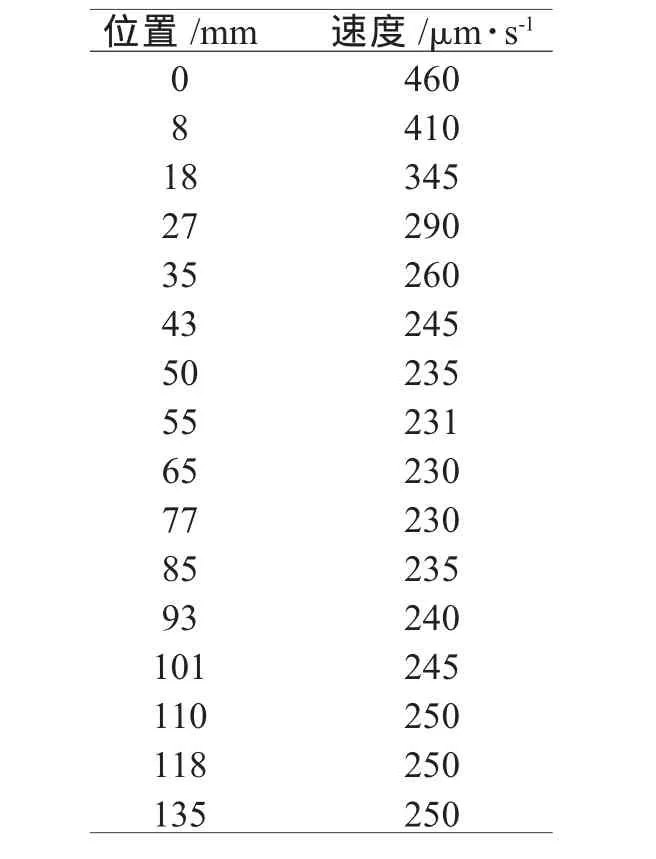

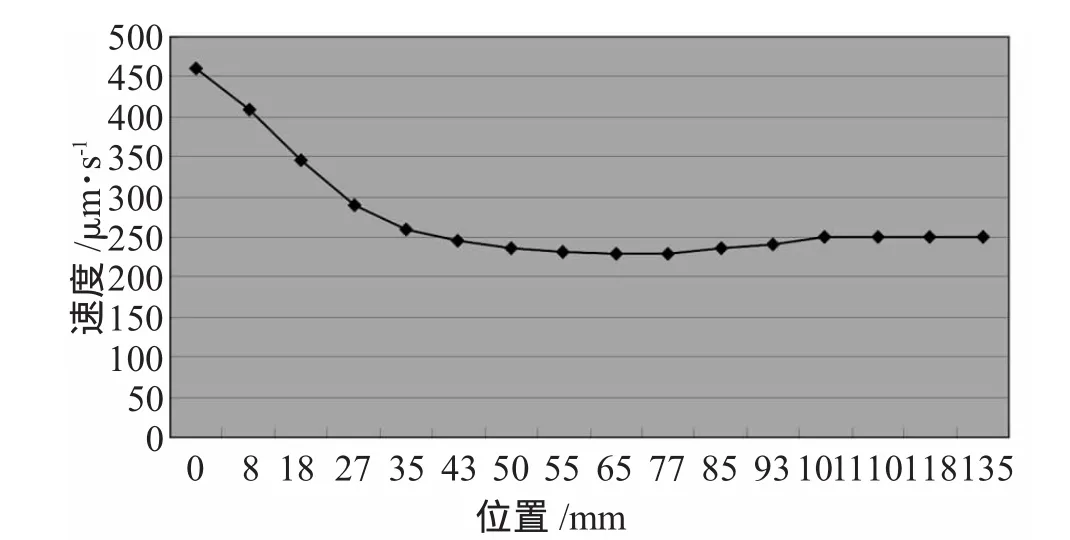

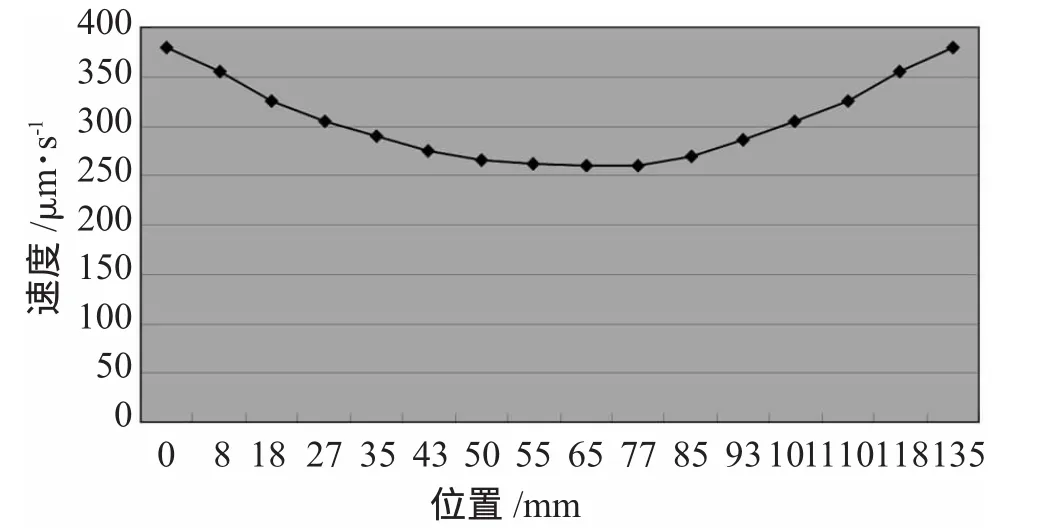

实验采用的切割速度变化见表1、图1。

表1 实验采用的切割速度变化表

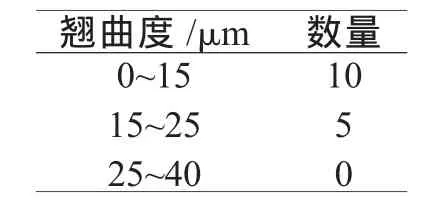

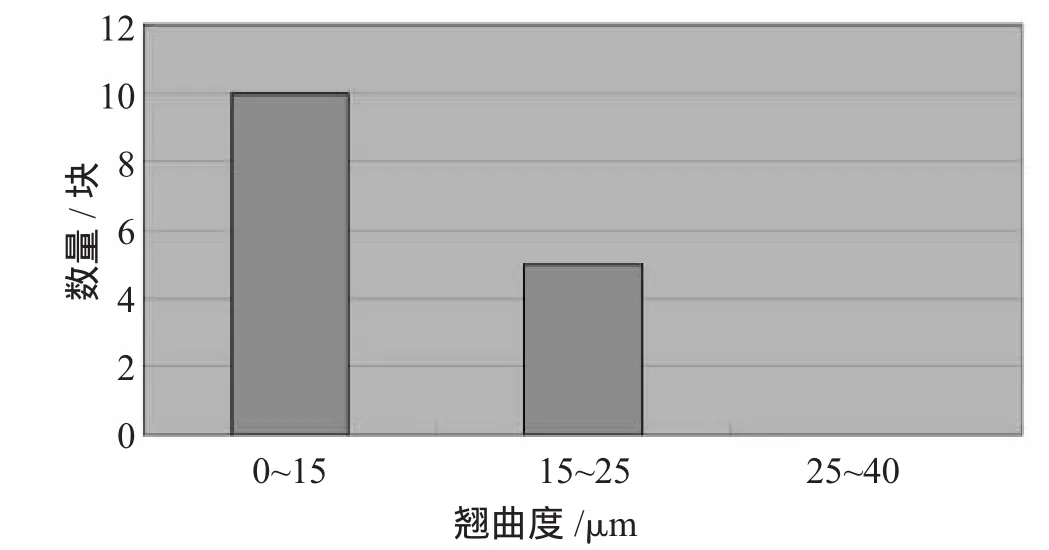

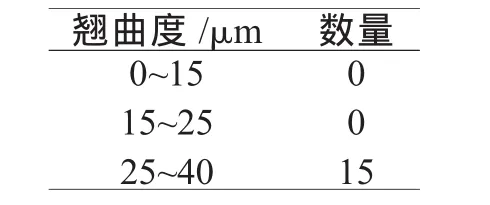

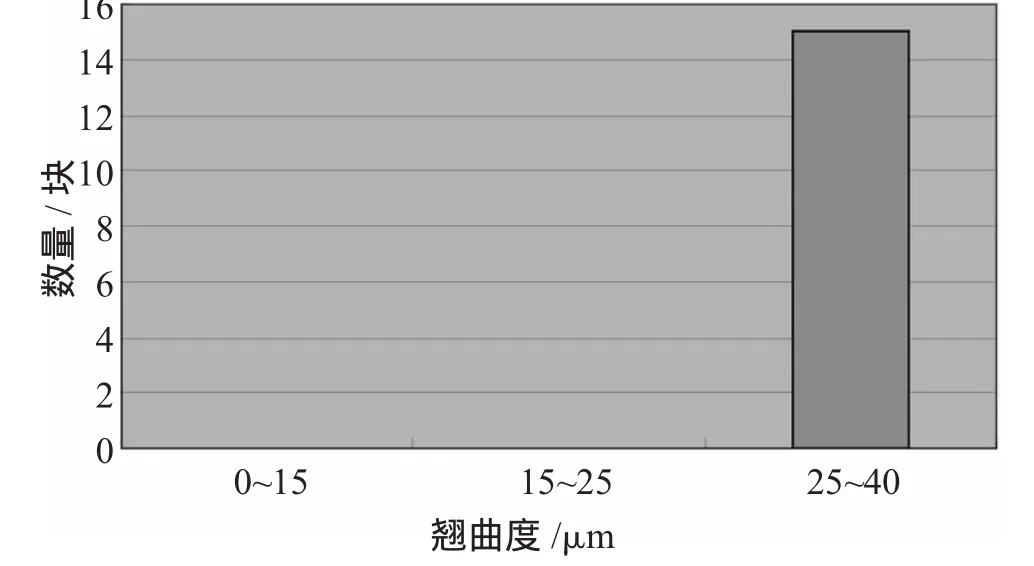

实际切割实验:使用以上工艺参数并进行反复切割实验,得到以下数据(抽检15片)。见表2、图2。

实验分析:理想的切割方式是单位时间内钢线的切割面积相等,所以在切割过程中随着单晶直径的变化钢线接触单晶的面积将由小变大再变小。在这种变化过程中钢线与单晶的接触面积越大,如果切割速度保持不变,则在切割过程中钢线受到的阻力也就越大,摩擦生热量也就越大,因而造成硅片翘曲度变大。所以在不考虑其他因素影响的情况下,切割速度变化应随着钢线接触单晶面积的变化,做成曲线应为两边高中间低的对称弧形。

图1 实验采用切割速度变化曲线

表2 实验的翘曲度

图2 实验的翘曲度分布图

按照以上理论,我们将实验中的工作台速度变化曲线改为两边高中间低的对称弧形进行切割实验,实验采取表3所示的切割速度进行,得到图3所示的翘曲分布。实验所得到的数据见表4、图4。

通过对比试验的数据可以看出,如果仅考虑钢线与单晶的接触面积,得到的硅片翘曲水平极差,分布在25~40之间,不能满足2.1中所提出的120 mm切片翘曲度要求。

表3 对称弧形切割速度变化表

图3 对称弧形切割速度变化曲线

表4 实验数据

图4 实验的翘曲度分布图

上海大学程志华等人认为切割加工的关键在于切割液中的磨粒,而磨粒的综合力学行为在相当程度上取决于硅工件和切割线之间切割液的流体力学行为,从机理上来说,在自由磨料切削加工过程中按摩粒与切割液薄膜相对厚度的大小,有滚动-嵌入、滚动——刮擦、刮擦3种情况,根据程志华等人的理论,滚动——刮擦加工过程中魔粒容易破碎,从而磨粒大小分布不均,因而在不同的磨削阶段,实际参与加工的磨粒大小不同,也就会造成在工件不同部位加工表面质量不一致。另外滚动——刮擦加工还会把带动磨粒加工的切割线的表面形貌反映在加工工件上。因此针对其不利方面为了提高晶片切片加工表面质量,最好是以滚动—嵌入为主导的加工方式[2]。

在实际切割过程中,随着磨削作用的不断进行SiC颗粒在不断的破碎,粒径减小,导致磨削能力下降,在实际切割过程中,硅粉持续性的被磨削掉,并混入砂浆中,使砂浆的黏度不断增大,导致由钢线带入磨削区域的SiC数量减少,也导致了切割能力的下降,所以在切割过程中的切割速度变化应是逐渐降低的。

由于单晶直径大,SiC磨削路线长,所以为确保钢线的带砂能力以及在单晶边缘和芯部磨削效果的一致性,需要提高钢线速度和耗线量。

大直径单晶切割过程中磨削发热严重,由于磨削线路长,PEG的降温效果不如小直径单晶,在切割过程中单晶芯部容易产生热积累,,从而造成硅片存在较大的热应力,在极大热应力的作用下,硅片翘曲度将变大,所以在切割过程中要严格控制砂浆温度和流量,是切割过程中磨削产生的热量及时被PEG带走,减小热应力的影响,从而降低硅片的翘曲度。

通过以上理论,最终确定了试验参数,并且通过表2显示的实验数据显示。采用这种工艺切割的硅片翘曲度分布可以满足2.1中所提出的125 mm硅切片翘曲度要求。

3 结 论

125 mm硅片翘曲度受到砂浆切割能力、单晶直径变化、钢线的带砂能力的影响,所以要想达到理想的翘曲度水平,需要结合调整砂浆的流量和温度,、线速度和耗线量、切割速度等,只有将多方面的条件调整到最佳,才能切割出理想的硅片。同时由于线切割工序涉及因素多,只有将设备调整到稳定的状态,并且具备科学的管理水平,才能保证切片水平的稳定发挥。

[1]舒继干,魏昕,袁艳蕊.单晶硅游离磨粒线切割技术研究[J].2009,43(1):31-35.

[2]袁艳蕊,魏昕,丁寅.游离磨料线切割的切割液行为综述[J].金刚石与磨料磨具工程,2009,6:43-48.