电容分选机调速系统设计

黄 永朱江涛张素枝

(中国电子科技集团公司第二研究所,太原030024)

近年来功率元件和计算机技术的迅速发展促进了变频技术的飞速发展,由于变频器体积小、质量轻、精度高、工艺先进、功能丰富、保护齐全、可靠性高、操作简便、通用性强、易形成闭环控制等优点,与以往的调速方式如变极调速、滑差调速、串级调速等相比具有更多的优越性,因而在各行各业得到了广泛的应用,并逐步成为当代交流电机调速的主流。

1 变频调速原理

交流电机转速与频率之间的关系为:

式中:n为电机转速;f为电网频率;s为电机转差率;p为电机极数。

由式(1)可知,转速n与频率f成正比,只要改变频率f即可改变电动机的转速,当频率f在0~50 Hz的范围内变化时,电动机转速调节范围非常宽。变频器将输入幅值、频率固定的交流电源转换为频率和电压任意可调的交流电源,从而实现对电机的转速控制。采用变频器后,电机可以实现真正意义上的平滑调速。

2 分选机调速要求

电容分选机是对电容进行直流耐压测试、绝缘电阻测试、容量与损耗测试并根据测试结果进行等级分选的设备,它的最大特点在于由一个动力源带动凸轮完成各机械部件的有序动作,其结构如图1所示。

图1 电容分选机结构

设备的工作流程为:电容器由振动料盘实现排队,经上料轨道进入测试转盘,随着测试转盘的间歇运动,分别进入左测试夹进行充放电测试、耐压测试、绝缘电阻充电,进入右测试夹进行绝缘电阻二次充电、绝缘电阻测试、容量与损耗测试。测试完成后的电容由传送盘经机械手至分选链条,随着链条的运动在对应的工位根据测试结果进行分选,由电磁铁将产品打入对应的收料箱。

设备采用三相鼠笼式交流感应电机作为动力源。电机通过链条带动传动轴上的凸轮运动,从而实现各机械部件有序动作,完成设备的工作周期,在此电机属于恒转矩应用。

2.1 电机的选用

通过工艺参数计算设备的最大速度的要求为120个/min,速度连续可调;即动力电机的转速可以达到120 r/min,因此选用转速为1400 r/min的交流感应电机,配合减速比为1:10的齿轮箱,最大转速可以达到140 r/min,可以满足设备的速度要求。另根据负载的转动惯量选用功率为0.4 kW的三相交流电机,在电压为380 V,频率为50 Hz时,额定电流为1.2 A。

2.2 变频器的选用

选定电机后就可以选定与之功率相匹配的变频器,在满足机械设备的实际工艺生产要求和使用场合的前提下,实现变频器应用的最佳性价比。

首先根据电机功率预选变频器,其计算公式为:

式中:Pv为变频器的容量;KS为安全系数;Pm为电机额定功率。

取安全系数为1.5,带入式(2)得Pv=1.5×0.4=0.6 kW,故按照变频器产品目录选择台达VFD-M系列0.75 kW的变频器。

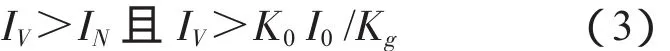

然后用变频器的输出电流作为条件检验所选变频器是否符合要求。恒转矩应用下驱动单台电机变频器额定电流应满足下式:

其中:IV为变频器额定电流;IN为电机额定电流;K0为安全系数;I0为电动机起动电流,直接启动时为电机额定电流的4~6倍;Kg为变频器允许过载倍数。

选用VFD-M系列0.75 kW变频器的额定电流为5 A,过载倍数为150%。安全系数取1.1,电机启动电流取5倍的额定电流,则K0I0/Kg=1.1×5×1.2/1.5=4.4,满足(3)式的两个条件,因而所选的台达VFD-M系列0.75 kW的变频器能够满足使用需求。

3 调速系统设计

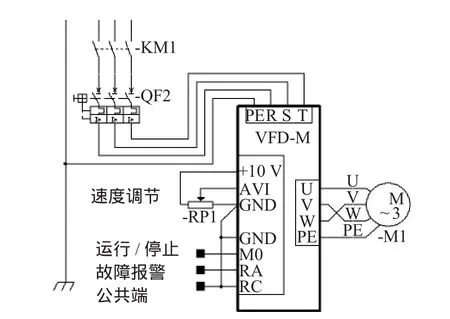

台达VFD-M系列变频器是一款高功能迷你型数字变频器,配线部分包括主回路和控制回路,主回路为变频器供电,控制回路涵盖了变频器的运行/停止,模拟调速、多段速度控制、远程通讯等功能。其丰富的功能指令为调速系统的设计提供了强大的支持。电容分选机调速系统如图2所示,其控制部分采用PLC远程控制。

3.1 硬件设计

图2 电容分选机变频调速系统

设备电源经过KM1的主触点以及有短路及过载保护功能的低压断路器QF2为变频器提供电源,变频器启动时,首先要给直流回路的大容量电解电容充电,如果频繁启动变频器势必造成电容充电用限流电阻发热严重,同时也缩短了大容量电解电容的使用寿命。因此在起动、停止频繁的场合,不能用电源的通断来控制变频器的起动、停止,因而使用变频器控制回路的RUN/STOP多功能端子M0,通过PLC输出端的通断来控制变频器的运行/停止。

VFD-M系列变频器的速度设定包含两种方式,一种是0~10 V模拟电压方式,一种是4~20 mA模拟电流方式,由于系统中电压的采集比较方便,故而采用第一种方式外界电阻RP1进行调速。多功能输出端子RA、RB、RC是两组以RC为公共端,能够承受250 VAC 5 A或24 V DC2.5 A的继电器触点,其功能根据参数的设定值而不同(见表1),本系统使用其作为变频器的故障报警输出,接入PLC的输入端,当变频器过载、过流或其他故障时提示设备停机。

表1 多功能输出端子功能表

3.2 参数设置

VFD-M系列变频器提供了P0-P157共158个可设定的参数,其功能涵盖了电机和变频器的运转、停止、频率、电压、电流、转矩、多段频率、加减速时间、显示、异常、通讯及PID控制等多个方面的控制。设置合理的参数才能获得良好的调速性能,分选机调速系统使用的主要参数如下:

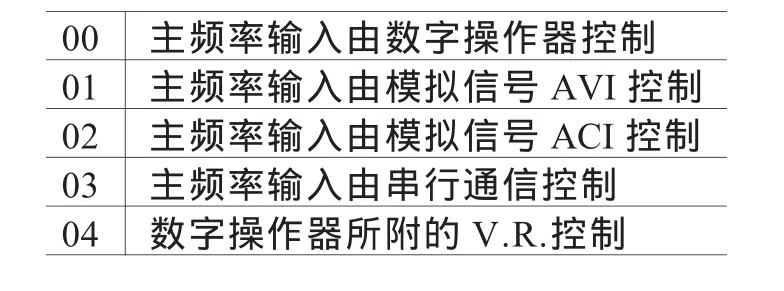

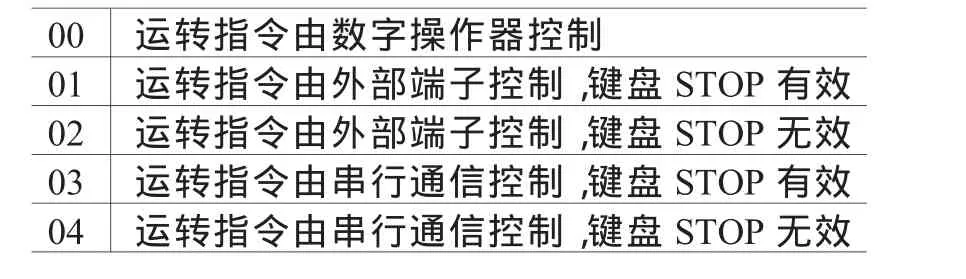

(1)P00-主频率输入来源。由于电机速度随变频器频率的改变而改变,因而该参数间接的决定了变频器的控制方式,提供了5种方式可供选择,其具体含义如表2所示。本系统设置P00为01。

表2 主频率控制方式

(2)P01-运转信号来源设定。变频器的运行/停止的控制方式,主要有3种,如表3所示。本系统选用外部端子M0控制,且键盘STOP无效,故设置其值为01。

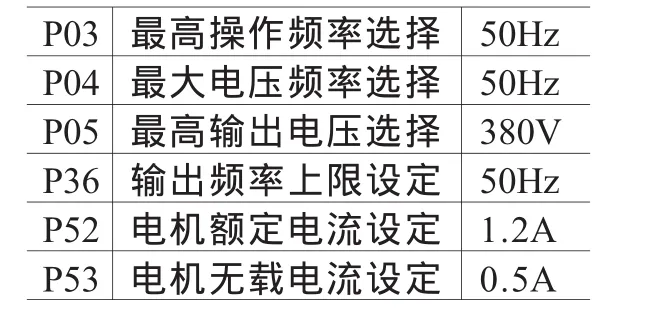

(3)与电机相关的参数。由于所选用的电机为三相交流电机,变频器的一些参数必须根据电机的频率、电压、电流来设定。如表4所示。

表3 运转控制方式

表4 与电机相关的参数

其中P03、P04、P05及P36是出于保护电机的目的,必须设定合适的值,避免造成电机因电压过高或运转频率过低可能产生过热现象,或是因速度过高造成机械磨损等灾害。

P52必须根据电机的铭牌规格设定,利用此参数可限制变频器输出电流防止电机过热。P53电机无载电流,会直接影响转差补偿的量,故此参数的设定非常重要。其设定依据为:无载电流<电机额定电流。

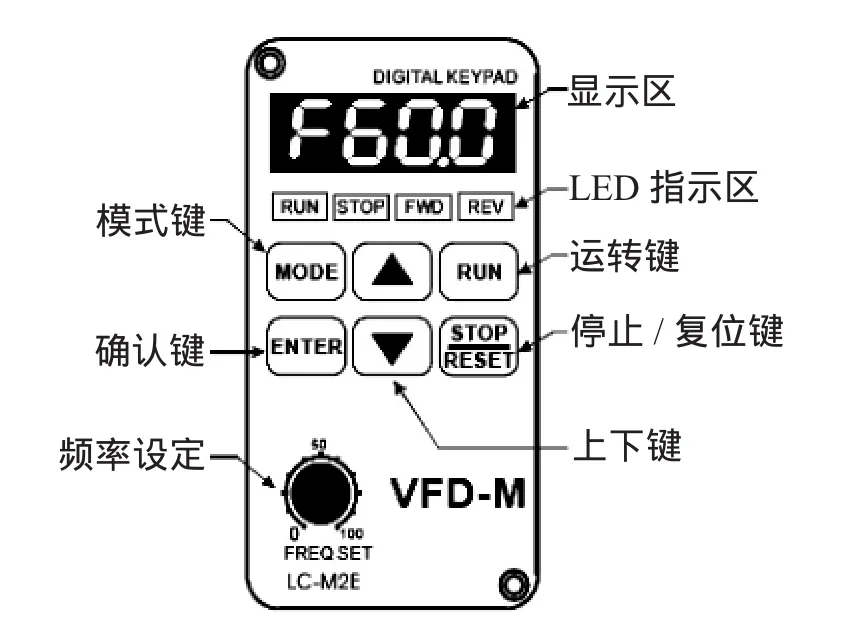

(4)数字操作器相关参数。数字操作器如图3所示,位于变频器中央位置,可分为两部分:显示区和按键控制区。它可以通过一根电缆延长线与变频器连接,独立安装在设备上。显示区提供参数设定规划模式及显示不同的运转状态。按键控制区为使用者与变频器沟通接口。参数P64可以设定显示区的显示值,当其值为01时,显示值等于输出频率H*P65,而P65是用户自定义的比例常数,故而利用P64与P65可以使得显示区的值为当前电机的速度值。根据频率与电机转速的线性关系可以计算出P65=电机的最大速度/变频器的输出上限频率=140/50=2.8 Hz。

图3 变频器数字操作器

4 结束语

采用变频器和三相交流感应电机构成电容分选机交流调速控制系统,硬件结构简单,便于维护。能够实现宽广的调速范围,设备速度可以在0~120个/min连续调速,设备的启停稳定,速度调节方便。使用变频器可以通过参数的设定方便地改变输出转矩和加减速时间、目标频率、上下限频率等,使得交流调速系统能够获得优良的调速性能。

[1]刘玉亭.论变频技术的应用[J].现代工业商贸,2009,15:298-299.

[2]李华楹.浅谈变频调速技术[J].经济研究导刊,2008,17:260-261.

[3]中达电通.台达VFD-M使用手册[Z].2004.