薄膜电容自动喷金机的研制

钱立文

(安徽铜峰电子股份有限公司,安徽铜陵 244000)

在薄膜介质电容器的制造过程中,喷金是一个非常关键的生产工序。此工序是通过送丝机构将金属丝(喷金丝)不断送入喷枪的喷嘴,利用电弧或火焰将金属丝熔化后,将熔化的热金属颗粒利用压缩空气将其从喷嘴高速喷涂在电容器芯子的端面上,最终在电容器芯子的端面形成金属电极面,从而达到将电极引出的目的。

1 喷金机构成与功能

自动喷金机主要由操作系统,喷金框架驱动系统,喷枪扫描系统,喷金丝送丝系统构成,是机电一体化设备,由以上各系统协调工作,自动完成对电容器芯子端面喷金任务。喷金框架驱动系统由驱动电机,传动链条等构成,待喷的电容器芯子整齐地置于喷金框架内,喷金框架置于传动链条上,一方面完成进出喷腔室;另一方面完成纵向喷涂。喷枪扫描系统驱动喷枪左右扫描完成横向喷涂。喷金丝送丝系统由送丝电机及走丝机构组成,完成喷金丝输送任务,喷金层厚度及粗细度、均匀度与送丝速度及喷涂次数有关。

所研制的薄膜电容自动喷金机,针对薄膜电容器对喷金的特殊要求而设计。

2 双传动比的喷金框架驱动装置

将装有待喷的电容器芯子的喷金框架置于主传动链条上,由链条传动送入喷腔室内喷涂。为了保证喷金层的厚度,喷金过程中主传动链条行走速度非常缓慢,从喷腔室外的工作面到喷腔室内喷枪下有相当于4个喷金框架长的距离,这就涉及到喷金框架进出速度问题,如果喷金框架从喷腔室外的工作面到喷腔室内喷枪下以喷金速度行走,势必导致工作效率低下,影响产能。这就要求主传动链条在一个周期的自动喷金过程中必须有差别极大的两种速度运行(快速是慢速的约50倍),即主传动链条在喷金时以一种缓慢速度运行,而在启喷之前喷金框架从工作面进喷腔室内的喷枪下,以及喷金完成后从喷腔室内回到工作面均以较快速度运行。现有的两种方法均有缺陷:1)采取变频驱动。虽然变频器可以提供一定的调速空间,即使不考虑扭矩的情况下,而且变频器是处在两个极端情况下运行,变频器只可以提供约20倍的速度差,因此采取变频驱动很难达到这样极大的运行速度差。2)采取步进驱动。步进驱动尽管能满足提供50倍的速度差,但考虑喷金场所的环境,必须选用大功率步进电机及驱动器,造价十分昂贵。

采用两套具有不同传动比的驱动装置,可以针对两个运行区间提供速度差较大的快、慢速驱动。通过不同离合器实现快、慢速运行之间的切换,可以用普通电机及减速器来实现两种速差最大化,不需要选用大功率步进电机及驱动器,因而不仅造价较低,还可以提高工作效率。

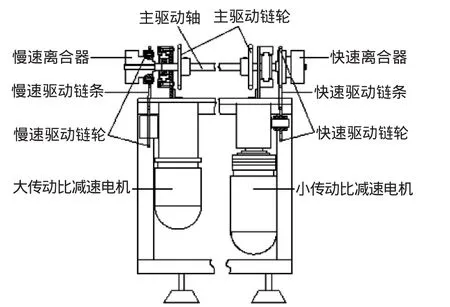

双传动比的喷金框架驱动装置如图1所示,包括主驱动轴、固定于主驱动轴两端的一对主驱动链轮及链条,链条用来驱动固定在链条上的喷金框架(图中末画出)的行走,两套驱动装置对称分布在主驱动轴两端,小传动比减速电机用于驱动主驱动轴作快速运行;大传动比减速电机用于驱动主驱动轴作慢速运行。两套驱动装置的驱动链轮分别通过离合器与主轴传动连接。

当喷金框架进入喷金区间时,慢速离合器吸合,慢速驱动链轮通过啮合驱动主驱动轴转动,即主驱动链轮及其链条由传动比大的减速机带动,实现慢速运行。当喷金框架进出喷金区间时,快速离合器吸合,快速驱动链轮通过啮合驱动主驱动轴转动,即主驱动链轮及其链条由传动比小的减速机带动,实现快速运行。

图1 双传动比的喷金框架驱动装置示意图

3 纵向喷涂范围调节装置

自动喷金过程中,喷枪沿横向左右扫描,链条传动系统载着喷金框架沿纵向缓慢移动,完成一定区域(范围)喷涂作业。喷金框架作为电容器芯组的载体,其大小是固定的,如果电容器芯组在框架内沿横向排满,则喷枪沿横向左右扫描的距离便可固定,但对于不同批次大小不一的电容器芯组在框架内沿纵向则可能排不满,也就是说电容器芯组在框架内沿纵向距离是变化的,如果喷金过程中纵向按固定距离喷涂,势必会导致喷涂材料的浪费,增加生产成本。在半自动或手工喷金设备解决此种喷涂材料的浪费问题是靠操作人员把握。在自动喷金设备中往往采用在喷枪下方安装电容器芯组检测开关,以此来控制喷涂动作的启停。但喷腔内金属粉尘很多,所安装的电容器芯组检测开关极易损坏导致检测开关几乎不起作用。针对现有技术的不足,新设计了纵向喷涂范围调节装置,安装在喷腔室外,采用在喷腔室外调节间接控制喷腔室动作的方式,不仅不受喷腔室内金属粉尘影响,而且能够根据不同规格的电容器芯组调节停喷点,且能适应不同规格的电容器芯组需要,节约了喷金材料,降低了生产成本。

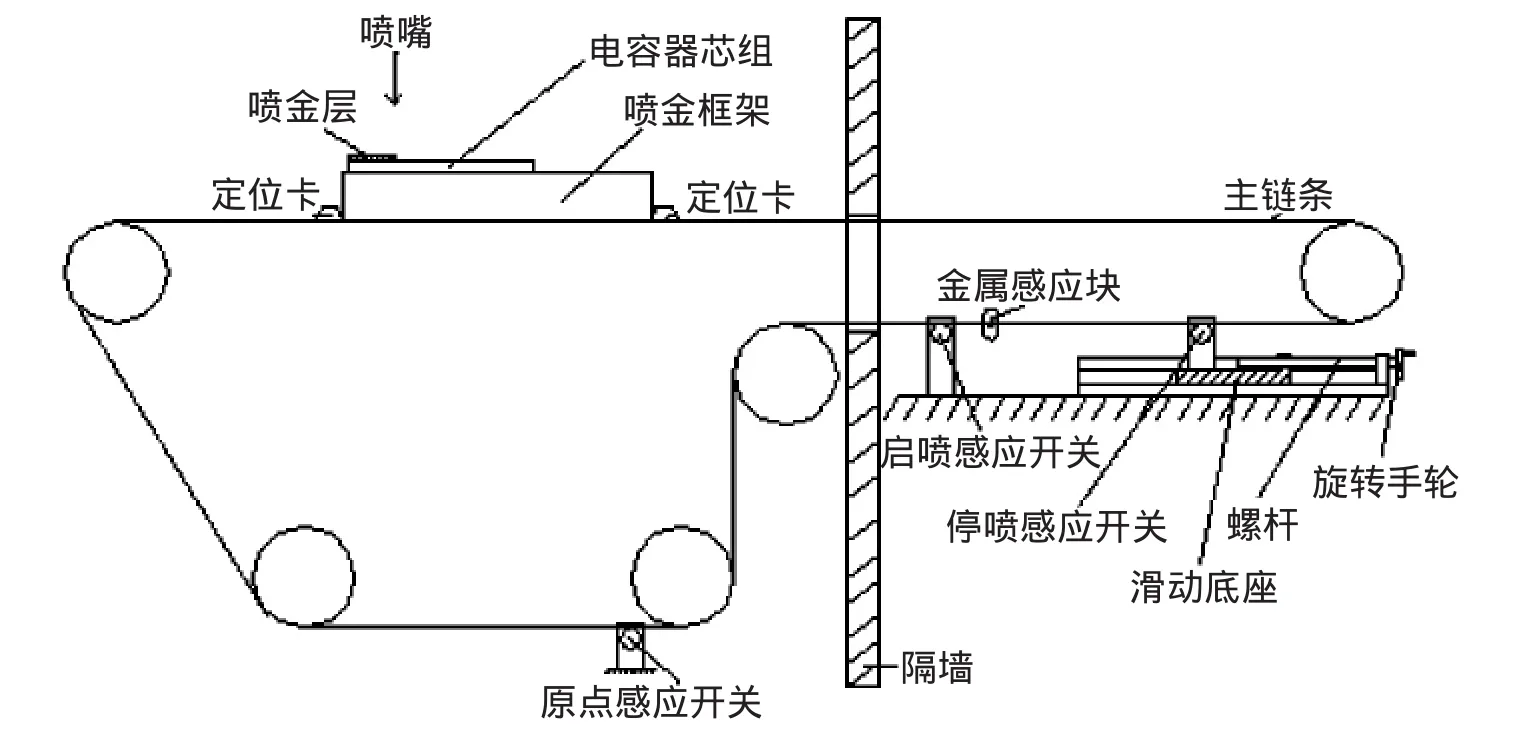

纵向喷涂范围调节装置如图2所示,包括固定在主链条上的喷金框架定位卡,以及分别固定在喷金室外的启喷感应开关和停喷感应开关,主链条上固定有与启喷感应开关、停喷感应开关配合的金属感应块,所述停喷感应开关固定在一个可沿链条移动方向作往复移动的滑动底座上。滑动底座位移调节由设在喷金室外工作面下的机架上的旋转手轮、螺杆实现,通过调节滑动底座,来调节停喷感应开关的位置,可以方便地调节启喷点至停喷点之间的距离,从而准确地实现停喷控制。

图2 纵向喷涂范围调节装置示意图

4 两种送丝速度无极调速控制

喷金层厚度与送丝速度及喷涂次数有密不可分的关系,根据工艺要求,在一次自动喷金过程中,要先进行细颗粒喷涂,再进行粗颗粒喷涂(喷涂次数均可设置),也就是说在一次自动喷金过程中,必须有两种送丝速度;另一方面对于不同的电容器芯子,这两种送丝速度又是各不相同的,电容器芯子规格的多种多样,决定了这两种送丝速度又必须都是无极可调。送丝速度快慢决定喷金颗粒的粗细度,送丝速度是有极可调还是无极可调决定喷金颗粒的平均度。

尽管可以采用变频器的多段速控制方式可以粗略实现,大多数变频器都能提供最多16段运行速度,但要提供16段运行速度往往需占用至少4个可编程逻辑控制器PLC输出点,且属于有极调速,无法实现平均度精确调节。

采用两种送丝速度匀无极调速控制,可以分别针对粗、细颗粒喷涂需要实现无极调速,以适应不同规格电容器芯子喷金需要。

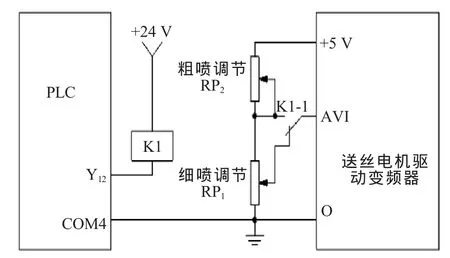

两种送丝速度无极调速控制电路如图3所示,包括可编程逻辑控制器PLC、送丝电机驱动变频器,以及两个分别对应于粗、细颗粒喷涂的粗、细喷调节电位器 RP2、RP1及其切换开关K1-1,粗、细喷调节电位器 RP2、RP1串联在变频器的0~5 V电压之间形成电压取样电路,粗、细喷调节电位器RP2、RP1的中间抽头分别通过切换开关K1-1与变频器模拟量输入端AVI连接。通过选择不同调节电位器抽头可以选择粗、细颗粒喷涂,这种通过切换开关选择不同模拟量输入到变频器,并且通过调节粗、细喷调节电位器RP2、RP1,可以分别无极调节,不需占用更多的PLC输出点。

上述电位器抽头切换开关K1-1为继电器K1的一对常开常闭触点,继电器K1的线圈串连在+24 V电源与可编程逻辑控制器PLC的输出点Y12之间。一次自动喷金过程中PLC可以实现粗、细颗粒喷涂过程的自动切换。通过设置两个调节电位器,将粗、细颗粒喷涂所对应的电位调节分开设置,并且通过两个调节电位器可以实现无极调节粗、细颗粒喷涂的送丝速度,能够对喷金颗粒的粗细度、平均度进行精确调节,能喷涂出满足不同工艺要求的薄膜电容器金属电极面,因而可以大大提高喷金质量。

图3 两种无极调速送丝速度控制电路图

5 人机界面与就地按钮盒操作系统

在喷金过程中会产生大量金属粉尘,这就决定了喷金场所必然要设置防粉尘隔离室,显然喷金设备都被粉尘隔离室分成室内室外两部分,电控柜及其操作面板设在隔离室外,送丝机构、喷枪及喷枪的左右扫描装置等设在隔离室内。正是由于喷金设备的特殊性,其操作系统对操作人员和维修人员来说至关重要。现有的喷金设备操作系统往往集中放在电控柜的操作面板上,其缺陷有:1)正常喷金过程中,更换喷金丝或喷金丝断裂这都要求操作人员进到隔离室内处理,而手动送丝操作按钮却远在隔离室外,操作人员必须往返于送丝机构与操作面板之间,这给操作人员带来极大不便。2)隔离室内喷枪扫描装置发生故障时,由于手动调试操作按钮远离该装置,使得维修人员不断往返于该装置与操作面板之间才能完成维修调试,这给维修人员也带来极大不便。

针对现有设计的不足,采用人机界面与就地按钮盒操作系统,在隔离室内可以手动操作,不需往返于隔离室内外,不仅可以提高操作和维修工作效率,而且可以提高操作和维修安全性。

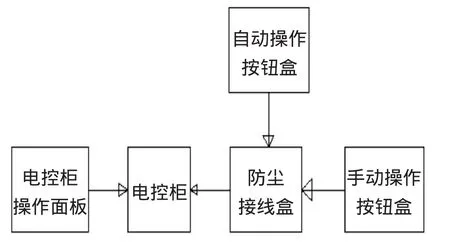

人机界面与就地按钮盒操作系统框图如图4,它包括电控柜操作面板,电控柜,防尘接线盒,自动操作就地按钮盒,隔离室内手动操作就地按钮盒。1)电控柜操作面板上设有人机界面、手动/自动切换开关、紧急停机按钮、手动指示灯、喷金框架快进、快退手动操作按钮等;2)自动操作就地按钮盒,设有启动、暂停、复位、紧急停机按钮,报警指示灯、运行指示灯;3)手动操作就地按钮盒,设有手动送丝按钮、枪架左移按钮、枪架右移按钮。自动操作就地按钮盒及手动操作就地按钮盒,是通过电缆与防尘接线盒连接,防尘接线盒安装在机身上,通过重载连接器与电控柜之间连接。电控柜操作面板上的人机界面可进行细喷、粗喷次数设定,单向喷金、往返喷金方式选择;还可用于喷金次数显示、运行状态监视、报警内容显示,它还设有手动操作显示画面,在手动状态下,当某手动操作按钮被按下时,手动操作显示画面上该提示文字字苻呈反色显示,与电控柜操作面板上的手动指示灯结合,隔离室外的人不但知道隔离室内有人在进行手动操作或维修,而且了解具体操作内容,这可有效避免隔离室外的人因不知情误开机而导致对隔离室内操作人员伤害。

图4 人机界面与就地按钮盒操作系统框图

6 结束语

研制的薄膜电容自动喷金机:

(1)采用双传动比的驱动装置驱动电容器喷金框架运行,有效地提高了生产效率。

(2)采用纵向喷涂范围调节装置调节喷涂范围,大大节约喷金材料,降低生产成本。

(3)采用两种无极调速完成喷金送丝控制,对喷金颗粒的粗细度、平均度进行精确调节,能喷涂出满足不同工艺要求的薄膜电容器金属电极面,因而可以提高喷金质量。

(4)采用人机界面与就地按钮盒构成操作系统,方便了操作与维修,提高了工作效率和安全性。

[1]三菱公司.FX2N系列微型可编控制器使用手册[M].三菱公司,2011.

[2]三菱机电自动化(上海)有限公司.FR-D740使用手册[M].上海:三菱机电自动化(上海)有限公司,2011.

[3]谢平.提高金属化薄膜电容器的脉冲电流处理能力[J].电力电容器与无功补偿,2010,31(3):62-65.