受油器浮动瓦烧毁事故分析

李红艳

(四川嘉陵江凤仪航电开发有限公司,四川南充637000)

1 概述

四川嘉陵江金银台航电开发有限公司(金银台水电厂)是嘉陵江渠化流域开发的第四级水电站,位于阆中市河溪镇境内,电站设计安装三台单机容量为40 MW的灯泡贯流式水轮发电机组,属大流量径流式水电站,设计额定水头13 m,转轮直径6.3 m,水轮机型号为GZ(820)-WP-630,发电机型号为SFWG40-60/7050,额定转速100 r/min。首台机组于2005年4月28日并网发电,整套机组设备设计及制造单位为东方电机股份有限公司。

2 3号机组受油器浮动瓦烧瓦经过

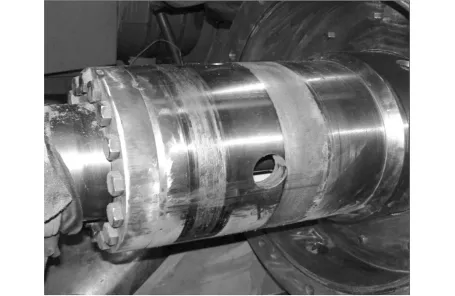

金银台水电厂3号机组在启动试运行期间连续发生三次受油器浮动瓦烧瓦事故,具体现象是机组在启动运行十几分钟后突然从受油器后端盖处喷出大量的透平油,调速器油泵随即启动工作,压力油罐油压力明显下降。停机后解体受油器各部件,发现转轴后段及前段浮动瓦安装位置烧伤严重,特别是B瓦位置,A、B两浮动瓦烧伤严重,不能再使用(图1)。

3 原因分析

图1 烧瓦后的转轴后段

前两次烧瓦事故发生后,相关技术人员对烧瓦原因进行了分析,认为可能存在的原因有以下几点:①受油器底座的加固槽钢较薄,机组在运行过程中受油器整套组合体振动过大,浮动瓦与转轴发生间断碰撞而产生烧瓦。②设计根据已投运的机组存在窜油量较大的实际情况,在三步瓦上下游侧的径向方向设计了一道高分子密封耐磨挡圈,以减少在调速器操作轮叶过程中高压油的窜流量,分析认为:正是由于该密封圈磨损后产生的密封颗粒加剧了浮动瓦与轴的摩擦力从而发生烧瓦。③浮动瓦与转轴的设计间隙值为0.08 mm,分析认为该设计间隙值偏小,不能满足设计要求转轴摆度应控制在0.08 mm内的安全运行,建议将该间隙值增大到0.15 mm。④浮动瓦的端面设计间隙为0.2~0.3 mm,分析认为其也偏小,不能满足浮动瓦在运行中的自由活动量,建议将其增加到0.4~0.5 mm。⑤油质不干净,建议将透平油倒回油库进行过滤并拿到有资质的单位进行化验。⑥垂直支撑紧固螺栓可能发生松动,造成受油器整套组合体在运行时振动加大而引起烧瓦,建议检查垂直支撑紧固螺栓是否完好、紧固,同时检查垂直支撑混凝土支墩是否有裂纹产生。前两次烧瓦后,围绕上述几个问题做了大量的工作,但仍然发生了第三次烧瓦事故,说明引起烧瓦的真正原因并未找到。

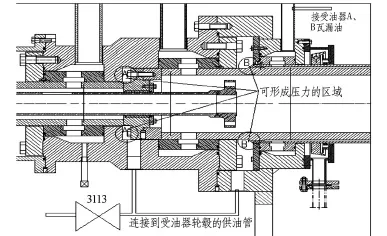

在第三次烧瓦后(也是最严重的一次),从图1中可以看到:受油器烧瓦后的浮动瓦位置与实际安装位置发生了明显的位移。为什么会产生位移呢?是什么外力使其发生几厘米的位移呢?文中曾提到,该厂家生产的同样结构的受油器在其它水电厂运行中发现其漏油量较大,漏油箱油泵启动频繁。为减少漏油量,设计人员将三步瓦与转轴的间隙值由原来的0.12~0.15 mm减至0.08 mm,并在各道瓦的上下游侧径向方向增加了一道高分子密封圈;为解决漏油箱油泵启动频繁问题,在金银台水电厂受油器安装过程中,各方代表认为可以将A、B瓦(高压腔)的漏油(窜油)直接引入到轮毂加油管中,使其窜油量流入到调速器回油箱中;考虑到今后检修方便,在排油管中增设了编号为3113的截止阀门(图2)。各方针对受油器烧瓦后浮动瓦位置发生变化问题查阅了图纸并进行了认真分析后认为:能使受油器体产生几厘米的位移量应有一个比较大的外力产生;再结合连续三次烧瓦时机组都不是刚启动就烧瓦的,均是运行了十多分钟后才发生烧瓦事故的实际情况,说明这种外力是慢慢积累而成的。我们假设,如果编号为3113的阀门发生了堵塞现象,从高压腔窜出来的油就不能及时排走,将在“可形成压力的区域”处形成一定的压力,该压力可以推动轴往下游移动,也可能推动受油器体往上游移动。由于往下游推动受正推力轴承的限制位移量不可能达到几厘米,依据作用力与反作用力的关系,所形成的压力势必推动受油器体移动,而受油器座是固定的,受油器体不可能平行移动,只能产生一种刚性变形移动,这种不平行的移动会产生一个倾斜角,当倾斜角达到一定值时将压紧浮动瓦使其紧贴在转轴上,从而发生烧瓦事故。针对各方的假设,施工单位解开了编号为3113的阀门进行检查,发现其阀芯的确早已脱落。真正的烧瓦原因找到了!随后进行了力的分析及问题的处理。

图2 受油器漏油排油系统图

4 “可形成压力的区域”最大推力的计算

查阅图纸得知转轴前后段三步瓦安装位置的转轴直径分别为φ190、φ305、φ340,计算上游侧可形成压力的区域A面积为SA=3.14(0.3052-0.192)/4=0.044 686 125(m2),计算下游侧可形成压力的区域B面积为SB=3.14(0.342-0.3052)/4=0.017 721 375(m2)。计算得出总面积为S=0.044 686 125+0.017 721 375=0.062 407 5(m2)。金银台公司调速器系统整定工作油压为5.8~6.3 MPa,也就是说轮叶动作时的油压理论上最大可达到6.3 MPa,计算其“可形成压力的区域”可形成的最大推力为F=PS=6.3×106×0.062 407 5=0.393 167 092 5×106(N)。由计算可知,机组运行时,在“可形成压力的区域”最大可产生40 t的力,而在我们实际的运行观察中,轮叶动作时的压力表显示压力在2.5 MPa左右,即使按2.5 MPa油压力计算,“可形成压力的区域”也将产生16 t的力,这也足以推动受油器体的变形移动,这就是受油器烧瓦后受油器体发生位移的真正原因。

5 事故处理

前两次烧瓦后的事故处理均为施工人员在现场用麻绳加砚磨膏对受油器转轴后段及前段进行砚磨处理,以使其达到一定的光洁度;对烧伤的浮动瓦进行更换,新的浮动瓦配合尺寸按砚磨后的转轴的具体尺寸配车。

第三次烧瓦后,针对烧伤严重的转轴前段和后段,经设计人员计算复核其强度,认为可以将转轴返厂处理,车掉约0.2 mm厚度仍能保证其安全稳定运行。遂根据设计复核计算结果将转轴前段和后段返厂处理,按照转轴处理之后的实际尺寸重新配车浮动瓦,取消编号为3113的阀门,将A、B高压腔窜油量直接排入受油器漏油箱中。经过处理后开机运行一切正常。在2007年的年度小修中,我们将浮动瓦的各配合间隙全部恢复到设计值,开机运行后也一切正常。

6 结语

造成受油器烧瓦的原因很多,只有真正找到引起其烧瓦的原因并进行处理,才能确保机组正常、平稳运行。金银台水电厂3号机组受油器第三次烧瓦事故经过处理后,至今已运行了四年多时间,中途也经过几次年度小修检查,受油器转轴及工作浮动瓦一切正常。