浅析欧盟报废汽车回收利用管理经验

文/胡 雷 黄先国

2011年,我国全年汽车销售超过1 850万辆,再次刷新全球历史纪录。那么按6%的理论报废率计算,每年报废的汽车要超过600万台,其中包括钢铁超过650万t,有色金属、塑料和橡胶各在100万t左右,玻璃50万t。到2015年,我国的汽车报废量将超过900万辆,若不及时采取应对的措施,我国可能会变成“世界最大汽车垃圾场”。由报废汽车而引发的环保、节能和资源再利用等问题,越来越受到了社会的关注和重视。为此,我们对欧盟和国内报废汽车回收制度展开了研究。

一、欧盟报废汽车回收利用管理

欧盟已经进入“汽车社会”的时代,每年报废汽车已达1 000万辆。欧盟委员会于2000年5月颁布第一个关于报废汽车的指令(以下简称“ELV指令”)2000/53/EC《报废汽车技术指令》后,相继出台了2005/64/EC《关于机动车辆的重复使用性、可循环利用性及可回收利用性的机动车辆型式认证》指令(以下简称“RRR型式认证”),70/156/EEC《机动车辆及其挂车型式批准》修订,并成为70/156/EEC框架内的独立指令以及2009/1/EC指令修订2005/64/EC的RRR型式认证规章,明确要求各整车企业要从整条供应链收集信息。

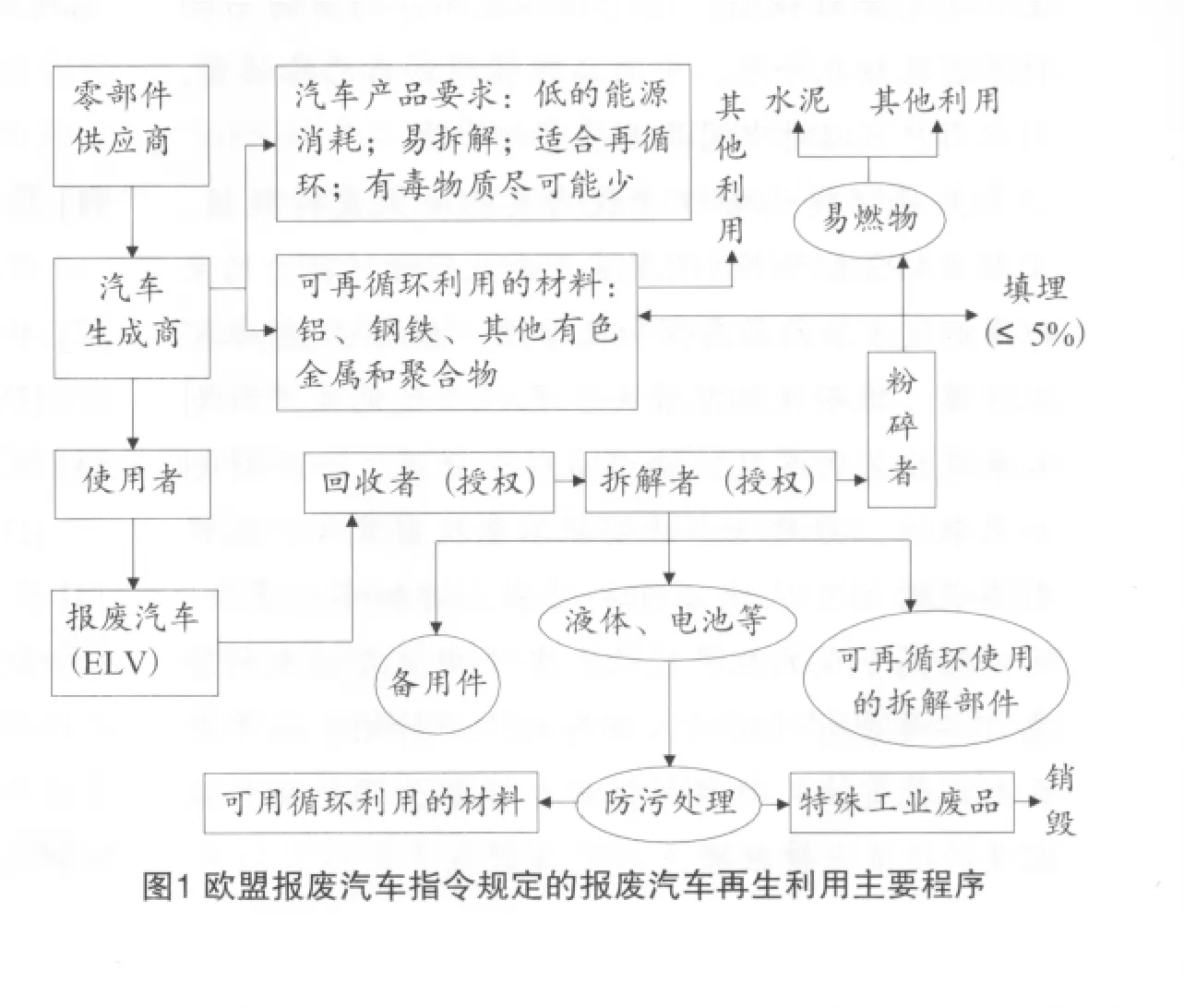

在报废汽车回收利用主要程序(见图1)中可以看到,报废汽车回收利用链的主要责任者是汽车生产商,即汽车生产商或进口商。汽车生产商将报废汽车回收利用链的上游(零部件供应商)和下游(回收者,拆解者和粉碎者)连接起来,是报废汽车回收利用的关键节点。另外,回收者、拆解者和粉碎者的协作是实现指令目标所必需具备的条件。

ELV指令确定了欧盟报废汽车“再使用与再利用”和“再使用与回收利用”的两个阶段目标,并禁止或限制使用4种重金属(铅、汞、镉和6价铬)。ELV指令主要由13个部分组成,其目标是为了防治车辆废弃物的产生;建立起收集、处理和再利用报废汽车的机制,以减少废弃物处置;提高车辆生命周期内所涉及所有经营者的环境保护成效。主要内容及特点体现在如下几个方面:

1.鼓励绿色设计

ELV指令明确汽车生产商作为回收利用的责任主体,要在产品设计阶段将“绿色设计”理念贯穿其中,在保证功能和性能的前提下,尽可能地从车辆设计阶段就减少有害物质的使用,以便防止有害物质释放到环境中,避免有害物质的浸蚀。同时,汽车生产商要在新车的设计中充分考虑报废汽车、其部件和材料的拆解、再使用和回收利用,要采用易拆解和易回收的结构性设计,与材料和设备制造商共同提高车辆及其他产品回收材料的使用量,以促进回收材料市场的发展。

2.有关有害物质及回收利用的管理要求

在有毒有害物质管控方面,欧盟委员会要求,除豁免条款外,每一均质材料中铅、汞或6价铬质量比不超过0.1%;每一均质材料中镉的质量比不超过0.01%。后期,根据技术发展需要,欧盟又对2000/53/EC指令附录II中有关重金属禁用的豁免条款进行了4次细化和修订,并形成了技术法规体系。目前,欧盟关于汽车禁用物质的豁免条款是依据2010/115/EU执行的。

关于对汽车回收利用的要求,ELV指令提出了两个阶段目标:2006年之前,所有报废车辆再使用率和回收利用率至少要达到85%,再使用率和再利用率至少要达到80%;2015年之前,所有报废车辆再使用率和回收利用率至少达到95%,再使用率和再利用率至少达到85%。

3.强制汽车产品进行RRR型式认证

RRR型式认证指令进一步细化了欧盟报废汽车回收利用管理的具体措施,要求所有进入欧盟市场的M1、N1类新申请的汽车自2008年12月15日起必须通过RRR型式认证,以满足汽车禁用物质及可回收利用率等管理要求。只有通过该指令认证的车型才可以在欧盟各成员国销售。同时自2010年7月15日起,新售车辆所使用的各成员国签发的旧版符合性证书不再有效,拒绝登记、销售和使用不符合该指令规定的新车,以确保欧盟回收利用管理成效。

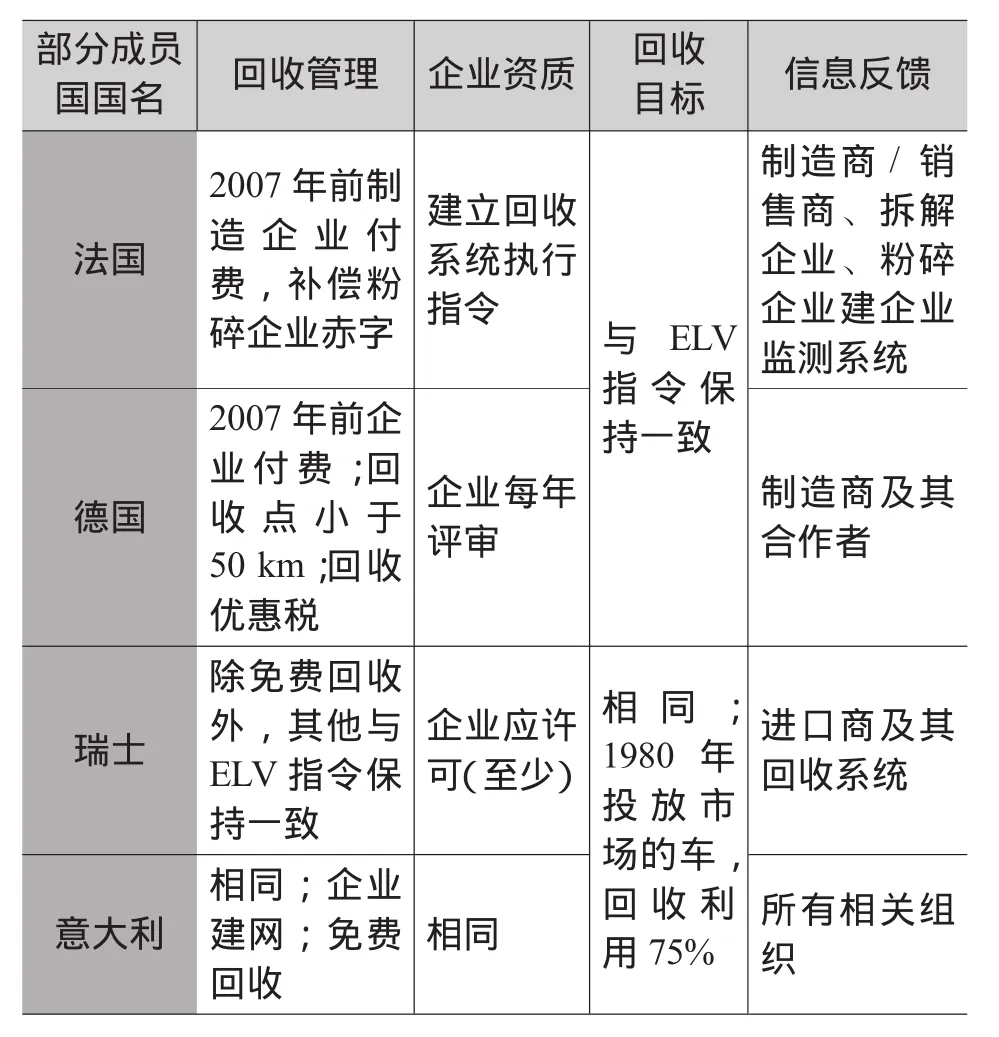

另还对关于报废汽车回收网络、报废汽车拆解的最低技术规定以及欧盟ELV指令实施效果进行了详尽的规定。自ELV指令颁布后,各成员国纷纷按照要求,先后出台了符合本国特点的报废汽车回收利用法规。部分成员国执行欧盟报废汽车的情况,见表1所示。同时,在实施过程中认识到车辆的源头,车辆制造使用的原材料,其可利用的比例直接影响到报废汽车的回收利用率。

表1 欧盟部分成员国执行指令情况表

到目前为止,欧盟各国的汽车可回收利用率已达到95%,材料的再利用率已达到85%以上,节约了大量资源,减少了汽车废弃物的处置量。

二、我国汽车回收利用政策

从上分析中可以看出,欧盟在汽车回收方面已制定了比较全面的指令法规,建立了完善的汽车回收利用体系,从汽车制造使用材料,报废汽车回收利用指令,整个汽车回收的产业链都有具体的实施细则。

我国在这方面还存在很大差距。我国的报废汽车回收处理行业始于20世纪50年代,80年代开始实施市场管理。2001年6月,我国出台了《报废汽车回收管理办法》,到了2006年参照欧盟的ELV指令,国家发改委、科技部和国家环保总局联合颁布了《汽车产品回收利用技术政策》,内容摘要如下:

从2010年起所有国产和进口的M2类和M3类、N2类和N3类车辆的可回收率要达到85%左右,其中材料的再生利用率不低于80%;所有国产和进口的M1类和N1类车辆的可回收利用率要达到80%,其中材料的再生利用率不低于75%。同时,除含铅合金、蓄电池、铅、镀铬、添加剂(稳定剂)和灯用水银外,限制使用铅、汞镉及6价铬;从2012年起所有国产和进口车的可回收率要达到90%左右,其中材料的再生利用率不低于80%;从2017年起所有国产和进口车的可回收率要达到95%左右,其中材料的再生利用率不低于85%;2011年5月12日,国家商务部发布了商建函[2011]290号“关于开展报废汽车回收拆解企业升级改造示范工程试点的通知”。

三、思考和建议

虽然我国已出台了一些政策和标准,但整个回收运作过程中,国内几乎没有汽车制造商的参与,回收企业大多仅起到了“回收点”的作用,对报废汽车的回收利用还处在原材料重复使用的层次上,耐用的零部件仅限于小范围的二手市场交易,离实现真正意义上的报废汽车回收重用还有很大的差距。根据我国国情,提出以下几点建议:

1.完善报废汽车回收利用标准及法规体系

报废汽车回收利用标准与法规体系应结合我国特点从新车的设计、生产到汽车的保养、维修、报废汽车的回收、拆解和再利用等各个环节进行全面规定,所涉及的范围应是国产和进口汽车。另外,我国汽车产品和零部件的进出口也需要遵守国际化的法律法规。

2.尽快制订完善汽车产品回收性标准

尽快制订汽车产品回收性标准,注重环保设计,对产品设计中相关有害物质的使用进行量化规定,并明确危险物质的禁用及其期限。汽车及相关零部件企业必须贯彻执行相关标准,以提高报废汽车回收利用率,保护环境,促进阶段目标的实现。

3.规范报废汽车回收管理系统

进一步完善报废汽车回收管理制度,规范各项操作流程是我国报废汽车回收管理需要完善的重点。首先,需要明确汽车生产商是报废汽车回收利用系统的责任主体。汽车生产商不仅仅有设计汽车产品的责任,也应有回收报废汽车及公开汽车产品拆解信息的责任。其次,报废汽车回收利用系统中的各企业(汽车及零部件生产企业、回收拆解企业等),应加强合作,达到共同目标。此外,应参照国外在报废汽车回收利用方面的先进法规,如欧盟报废汽车指令,针对我国特殊国情进一步细化报废汽车回收利用流程。

4.鼓励汽车产品回收技术研究

报废汽车的回收、拆解和再利用实际上是产品设计→生产→消费→回收→再利用的整个生命周期上的重要一环。要提高产品的回收利用率,一方面,要科学地采用技术手段来规范回收拆解工艺;另一方面,要从源头抓起,即在开始产品设计时,就考虑到产品性能、成本、环境指数、降低耗材和部件能耗、循环使用等方面的问题,从而设计出更多的无污染、可再利用的绿色汽车产品,在满足人们需要的同时,节约资源和保护环境。