铜镍合金换热管的失效机理分析

邓为民,费培忠

(1.海军驻上海电站辅机厂军事代表室,上海 200090;2.上海电气电站设备有限公司电站辅机厂,上海 200090)

1 概 述

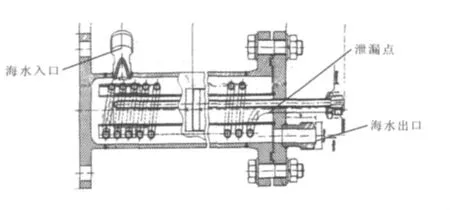

某型海水冷却器的结构形式,如图1所示。换热管的材质为耐海水腐蚀性能较好的BFe30-1-1铜镍合金无缝管,管子与法兰的连接采用氩弧焊进行焊接。海水冷却器主要技术指标见表1。泄漏点发生在蒸汽进口管的法兰连接处,该处是BFe30-1-1铜管与法兰焊接结合点。

图1 海水冷却器的结构图

表1 海水冷却器主要技术指标

为了便于分析,对该设备发生泄露部位的管材进行切割取样,然后对泄漏区的材质进行宏观和微观分析。

2 材质的宏观分析

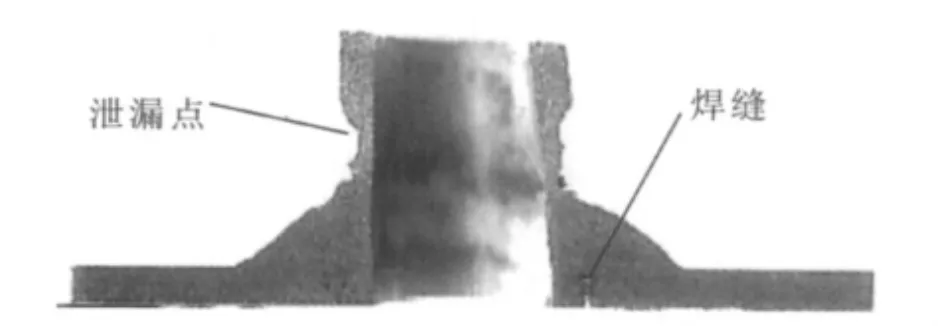

该冷却器的泄漏点位于盘管与法兰的连接焊缝处,在焊缝熔合线与热影响区之间,该处焊缝有明显的减薄现象,局部观察后发现,管子表面有局部腐蚀穿孔及腐蚀凹坑,说明该处腐蚀不是典型的均匀腐蚀。将盘管与法兰连接点的试样解剖后,从试样截面观察,腐蚀发生于焊缝熔合线至热影响区5mm的区间内,此处腐蚀沿管子的纵向分布,呈不均匀状态,而较有深度的腐蚀仍位于焊缝熔合线处,见图2所示。

图2 法兰与管子的解剖截面

金属材料发生腐蚀的根本原因是其热力学上的不稳定性造成的,即金属材料中的原子比某些化合物(如氧化物,氢氧化物,盐等)的原子处于自由能较高的状态,这种倾向在条件(动力学因素)具备时,就会发生金属单质向化合物的转化,即发生腐蚀。金属的腐蚀主要是在化学或电化学作用下引起的破坏,有时还包含了机械﹑物理或生物作用。单纯物理作用下的破坏(如合金在液态金属中的物理溶解)仅是少数的例子。由于金属腐蚀的成因较多,仅凭宏观上的形态分析较难判断,因此,需借助微观技术手段作进一步分析。

3 材质的微观分析

采用金相观察和扫描电子显微镜(SEM)及能量色散X射线光谱分析仪(EDX)产物能谱分析技术,对发生泄漏的换热管试样进行微观分析。

(1)金相观察

焊缝、母材、法兰焊接结合部位的金相图,见图3所示。在母材腐蚀区所观察到的金相图,见图4所示。

从图3中观察到焊缝、法兰、母材的金相组织均完好;从图4中可发现,腐蚀的发生均始于焊缝熔合线上,并以此向热影响区(HEA)扩展。从图4中还可明显观察到,不仅在熔合线附近的晶体组织,还是远离熔合线的晶体组织,均显示为正常状态下的焊缝晶体组织。

此外,还对泄漏处的母材至连接焊缝之间的硬度分布状况进行了分析,见图5所示。从硬度分布图可知,被腐蚀区域内的材质硬度最低,见表2。

图5 泄漏区域的材质硬度分布图

表2 标识点处的硬度值

(2)电子显微镜的扫描结果

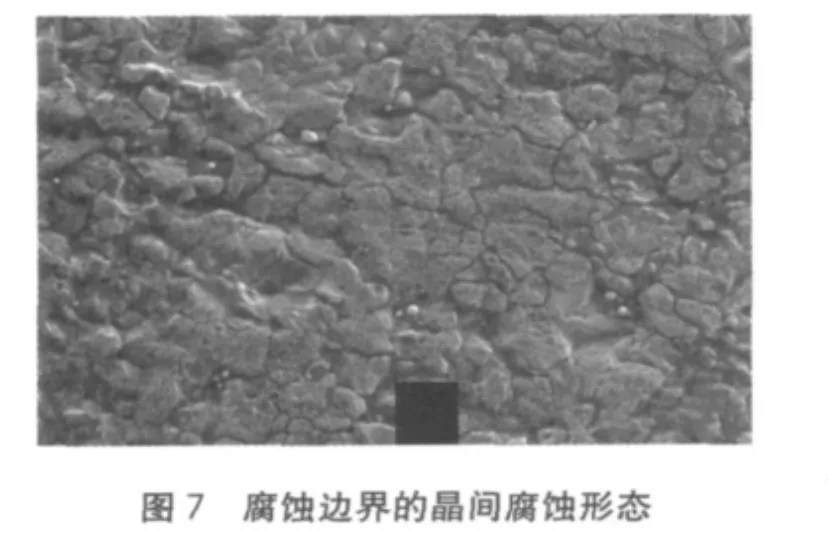

用电子显微镜对泄漏处换热管的试样进行扫描观察,扫描结果如图6~图8所示。

从图6可知,被腐蚀的泄漏区与未腐蚀区有一个明显的边界。腐蚀区在较低倍数的显微观察下,形态为坑穴状,是典型的空穴腐蚀形貌,这是空泡腐蚀后产生的结果。

在腐蚀边界处,也能看到晶间腐蚀的形态,见图7所示。在坑内不仅能见到晶间腐蚀的形貌(晶粒度在8级左右),还可见到在晶粒上发生的点腐蚀,见图8所示,说明此处腐蚀介质的作用更加剧烈。

(3)腐蚀产物的分析

肉眼观察泄漏管,发现泄漏管穿孔附近被灰白色粉末所覆盖,而在出水端则为黄铜色,没有明显的腐蚀产物,只有局部地方有绿色物质。为了确定泄漏处腐蚀产物的成分,采用EDX光谱分析进行产物成分含量检测,结果如图9所示。

采用EDX能谱分析后,可观察到在空穴底部的腐蚀产物中,其主要元素为O、Cl、P、Mg、S、Ca、Na、及基体元素Cu、Ni、Fe等。腐蚀产物中主要元素为O、Cl、P、Mg、S、Ca、Na,其元素含量大大超过正常海水中的含量,这表明,海水中的盐已在这里明显地浓缩了,而在粉末较多的地方根本就没有Cu、Ni元素。在出口管处的管子上只有CuCl2元素存在。

4 分析结果

早在1929年,英国就已采用BFe30-1-1铜镍合金作为海水热交换器标准中的常用材料,在标准中规定,换热管内的海水流速<2.4m/s,温度<260℃。作为冷却介质的海水其主要化学成分,见表2所示,pH 为7.5~8.5。

表2 海水的主要化学成分 mg/kg

BFe30-1-1铜镍合金材料在高流速海水中的耐空蚀性能良好[1],其在海水浸没中的腐蚀速率为(0.008~0.03)mm/a[2]。该海水冷却器也采用此类材料,却在数月内就发生了腐蚀穿孔现象。根据分析及观察到泄漏处管材被腐蚀的形貌特征,可判断该泄漏处发生了剧烈的空泡腐蚀。空泡腐蚀又称气蚀,当液体在金属管内流动,金属与液体的相对运动速度增大到一定值时,金属表面的某些局部液体压力下降到常温液体蒸汽压力以下,该部位液体会发生“沸腾”现象从而产生气泡,当气泡破裂时,所产生的冲击力会使材料表面呈现出蜂窝状的损伤。这些气泡破裂时形成的冲击波所产生压力可高达4000大气压,使金属外层的保护膜被破坏,也能引起金属材料的塑性形变,甚至可将金属粒子撕裂,加速了金属材料的腐蚀[3,4]。

海水冷却器的泄漏处在法兰中心的蒸汽入口端,此处的换热管被隔水管(Ø55mm)所遮挡。在海水冷却器中,此处的海水流速是最低的,因此,当高温蒸汽的热量在此聚集,加热海水并致其沸腾后,会产生大量气泡,这些气泡破裂时形成的冲击波冲击铜管外壁,产生与空泡腐蚀相同的现象[5]。

发生空泡腐蚀的同时,因海水被不断加热蒸发,使此处的海水浓度不断增大,海水中的Cl-、浓度随之提高,Cl-的含量可至4%以上,致使铜镍合金管的腐蚀更加严重,出现了晶间腐蚀和点腐蚀,使其腐蚀速度达到3mm/a,比常温海水状况下的腐蚀速度提高100倍[2],数月内,这种腐蚀速度使海水冷却器被迅速腐蚀后穿孔泄漏。

穿孔泄漏起始于焊缝的熔合线并向热影响区延伸,这是因为此处是温度剧速变化及材料厚度急剧变化的交叉点。进口法兰处的蒸汽最高温度为263℃,在该交叉点蒸汽被海水冷却,温度迅速降低;材料厚度也由法兰(厚度25mm)→焊缝→换热管(δ=1.5mm)而激剧减薄。在硬度测量中,数据显示这区段内材质的硬度最低。说明这部分的材质条件及工况极为复杂。

熔合线的宽度与焊缝宽度相比是较小的,还因管壁中的部分材料因被熔化而变得更薄,所以焊缝的熔合线处是腐蚀最易发生的起点,由空泡腐蚀的区域可以看出,海水的沸腾区距焊缝熔合线4~5mm。

5 结 语

根据分析,认为海水冷却器在结构布置上存在缺陷,造成管束套筒内的海水流动不畅。在高温介质的加热下,某些部位的海水处于沸腾状态,发生了空泡腐蚀现象,这是引起铜镍合金换热管泄漏的主要原因。为此,应改变海水冷却器内的结构设计,消除管束套筒内冷却水的流通死角,同时加大冷却水的流量,才能防止冷却水因温度过高而沸腾,从而消除腐蚀现象的发生。

[1]曾荣昌,韩厚恩.材料的腐蚀与防护[M].北京:化学工业出版社,2006:135-137.

[2]夏兰廷.金属材料的海洋腐蚀与防护[M].北京:冶金工业出版社,2003:47-49.

[3]张秀丽,孙冬柏,俞宏英,等.金属材料空蚀过程中的腐蚀作用[J].腐蚀科学与技术,2001,13(3):162-164.

[4]柳伟,郑玉贵,姚治铭,柯伟.金属材料的空蚀研究进展[J].中国腐蚀与防护学报,2001,21(4):205-255.

[5]刘正义,魏兴钊,等.石油管材空泡腐蚀失效特征研究[J].金属热处理,2007(1).