基于线阵相机的接触轨几何参数动态检测系统

占 栋,陈唐龙,于 龙,郑 锐

0 引言

在地铁供电方式中,接触轨供电因其单位电阻小、节省能耗、安装方便、耐腐蚀性等优点,运用越来越广泛。为使接触轨供电能够长期高效运行,对接触轨检测提出了严格的要求。接触轨几何参数指接触轨受流面至相邻走行轨顶面的垂直距离、接触轨中心与轨道中心的水平距离,这2个参数是衡量集电靴与接触轨受流特性的重要指标[4]。目前国内多条线路采用接触轨受流方式,接触轨几何参数检测主要依靠手工测量,效率极低。因此,研究接触轨动态检测方法,研制接触轨动态检测系统,定期对接触轨几何参数进行检测,是保证牵引供电系统正常运行的重要手段。

1 检测原理

1.1 双目成像原理

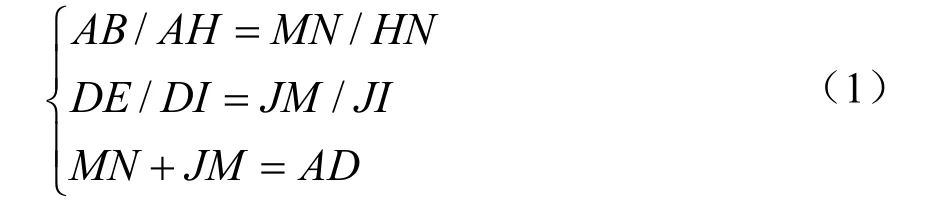

如图1所示,双目成像原理采用装有2块CCD芯片的双目相机,基础是机器视觉技术。设AC为1#相机 CCD芯片,DF为 2#相机 CCD芯片,AN为1#相机主光轴,DJ为2#相机主光轴,M为被测目标,AH、DI分别为1#相机焦距、2#相机焦距,MB、ME为目标到CCD芯片的入射线,OK为1#相机和2#相机的中心线,MK、OK为目标到2个相机中心线的垂直距离和水平距离。在检测过程中,MK、OK即为目标位置信息。

图1 双目成像原理示意图

已知量:DE、AB为相机测量目标值,AD为1#相机CCD中心到2#相机CCD中心的垂直距离,采用相同的 CCD芯片和相同焦距的镜头,故AH=DI,JI=NH;由相似三角形原理可知:

求解:

目标与双目相机中心位置的垂直距离和水平距离:

1.2 双目成像原理在接触轨检测中的应用

如图2接触轨检测原理图所示,将检测梁安装于检测车轴箱盖下方,距离左右走行轨一定距离安装车体偏移测量装置,分别为1#传感器、2#传感器,将双目相机分别安装于检测梁左右外侧,h1,h3分别为1#相机、2#相机中心位置到相邻走行轨轨面的垂直高度;h0、h2分别为1#相机、2#相机中心位置到接触轨受流面的垂直距离。

车体在运行过程中会发生偏移,若要准确测量接触轨中心到轨道中心位置的水平距离,需要准确计算相机中心到轨道中心的水平距离、相机中心到轨道中心的垂直距离、相机中心到接触轨受流面的垂直距离、相机中心到接触轨中心的水平距离,1#传感器和 2#传感器分别用来测量相机中心到轨道中心的水平距离和垂直距离[1]。

设检测车在运行的过程中,左侧、右侧接触轨中心到轨道中心位置的水平距离分别为x0、x1;设轨道中心到 1#相机、2#相机中心的水平距离为 r0和 r1(见图 2)。利用双目成像检测原理,对接触轨进行测量,设L0、L1为1#相机、2#相机检测接触轨外侧到相机中心的水平距离,标准接触轨受流面外侧到接触轨中心的水平距离为46 mm[2],所以:

图2 接触轨检测原理示意图

1#相机、2#相机中心位置到相邻走行轨面的距离为h1、h3;1#相机、2#相机中心位置距离接触轨受流面的垂直距离为h0、h2,设接触轨受流面到相邻走形轨的垂直距离为y0、y1,故接触轨与相邻走行轨面高度:

由式(4)、式(5)可求得左侧、右侧接触轨的几何参数 x0,y0,x1,y1。

2 系统设计

2.1 系统总体设计

系统总体设计框图如图3所示。

2.2 系统硬件设计

系统硬件设计框图如图4所示。

图像采集装置,采用德国高速线阵相机,最大采集速度为 1 000 Hz,能够满足高速图像信息采集。

图3 系统设计框图

车体偏移补偿装置采用惯性包和激光测距传感器,在检测过程中的车体振动和偏移,通过惯性包数据和激光测距传感器数据达到实时测量轨距和车体偏移数据。

信息定位系统采用德国进口脉冲传感器,具有光电脉冲计数功能,将其安装在轴箱盖上,检测车运行过程中,通过轮轴旋转带动光电编码器发送脉冲数据,通过脉冲计数计算车辆行走里程,同时结合上位机数据库技术,对车辆运行过程中的累积误差进行修正,达到准确定位的目的。

图4 系统硬件框图

综合信息处理采用工业控制计算机,通过现场总线,对多个传感器信号实时采集,同时在上位机上实现多路信号的同步、滤波和综合处理。

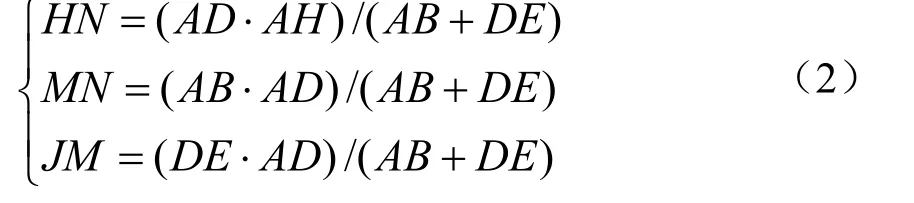

2.3 系统软件设计

上位机综合数据处理软件采用 Visual Studio 2008作为开发工具,C++作为开发语言。对多个传感器数据进行综合处理,保存接触轨几何参数、公里标、检测速度、接触轨离去角和接近角等信息,同时实时显示检测波形曲线、实时打印、检测数据事后回放等功能[5]。

系统软件流程图及软件运行界面分别如图5、图6所示。

2.4 图像处理算法

对双目线阵相机目标点的准确提取直接影响检测精度,主要采用的图像处理算法包括图像增强、图像分割、边缘提取等[4],达到准确快速提取边缘点的目的。

相机数据量大,同时需要满足检测实时性,因此,线阵相机图像高速处理是该系统一个难点。

3 试验数据

该系统在广州地铁四号线正线、四号线新造车辆段试车线连续试验 3个月,通过现场的数据分析,该系统达到设计要求,效果良好。

图5 软件流程图

图6 综合信息处理系统界面

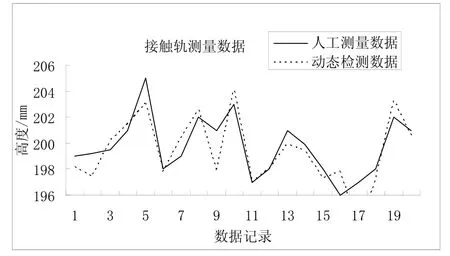

测量精度:将人工测量数据作为基准数据,随机抽取20个检测数据来验证接触轨检测系统检测精度(见图7、图8)。

由图7、图8可以看出,接触轨检测系统垂直方向和水平方向的检测精度控制在±2 mm。

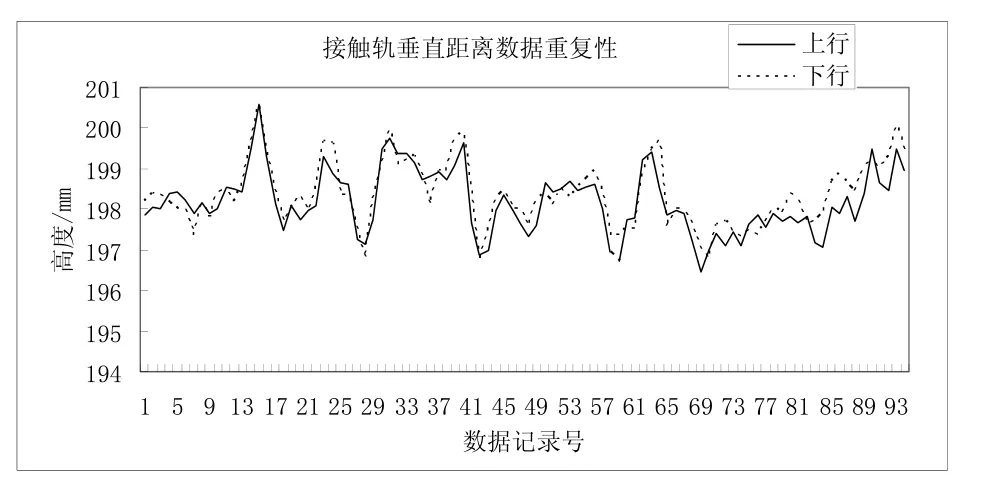

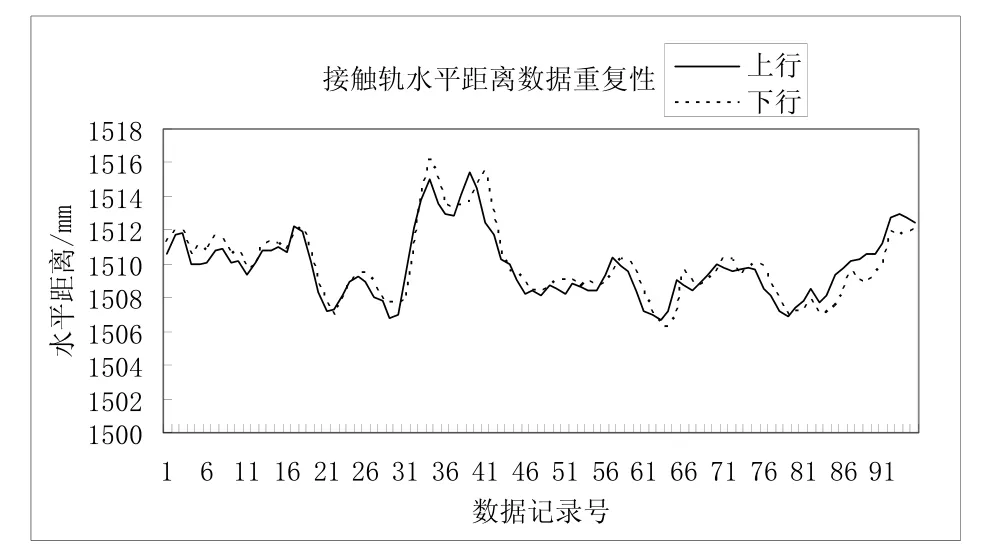

由图 9、图 10可知,接触轨检测系统分别检测上行数据、下行数据在垂直方向和水平方向有较好的重复性,达到了预期的设计效果。

图7 垂直精度验证曲线图

图8 水平精度验证曲线图

图9 垂直上下行数据重复性验证曲线图

图10 水平数据重复性验证曲线图

4 结束语

由于接触轨供电方式不同于接触网,接触轨几何参数特性也不同于接触网,而标准要求接触轨正常偏差范围为±5 mm[2,3],对接触轨动态检测系统检测精度要求较高,属于精密检测系统,检测车辆在运行过程中,振动较大,而现场数据检测误差要控制在±2 mm,整个系统在运行过程中需要克服振动对检测带来的误差。通过分析现场试验数据,反映效果良好,但整个系统的使用寿命、稳定性、可靠性还有待进一步验证。

[1]陈唐龙,于涤,陈耀坤. 接触网检测车振动补偿研究[J].成都:西南交通大学学报[J].1999,34,(4):461-465.

[2]CJJ96-200,地铁限界标准[S].

[3]于松伟.我国地铁接触轨技术发展综述与研发建议[J].北京:都市快轨交通,2004,17(2):6-11.

[4]阮秋琦,阮宇智. 数字图像处理[M]. 北京:电子工业出版社,2009.

[5]孙鑫,余安萍. VC++深入详解[M]. 北京:电子工业出版社,2009.