炮口冲击式火炮后坐模拟试验的数值分析*

狄长春,刘 林,2,郑 坚,陈永才

(1.军械工程学院火炮工程系,河北 石家庄 050003;2.华阴兵器试验中心,陕西 华阴 714200)

鉴于试验场地、研制费用等的限制,开展大型实弹射击试验以检查火炮装置的可靠性和耐久性越来越困难,自20世纪50年代就开始寻求可行、等效的火炮发射模拟试验技术、火炮动态后坐技术,来部分替代火炮的实弹射击试验[1-3]。美军曾经开发一种基于液压技术的火炮动态后坐模拟试验装置[4-5],工作原理如图1所示,即大质量块通过液压动力推动短时间内获得高速运动,然后通过波形发生器间接冲击火炮炮口,模拟发射药爆燃的作用效应,迫使火炮后坐部分产生与实弹射击类似的动态后坐、复进运动,从而实现火炮动态后坐过程的试验模拟。其中,冲击参数设计是否合理直接关系到模拟试验的精度和有效性。由于目前国内还没有类似原理的火炮动态后坐模拟试验装置,尚无法进行冲击参数的设计验证,因此,本文中以某型地面火炮为研究对象,采用动力学数值模拟技术和虚拟样机技术,进行冲击参数的均匀试验设计和验证,以期获得满足工程精度要求的冲击参数。

图1 火炮发射模拟系统的工作原理Fig.1The principle of the firing simulator of the gun

1 火炮射击和冲击过程受力分析

实弹射击时,推动火炮后坐运动的主要主动力是作用在炮膛轴线方向上的炮膛合力Fpt,最大值可达10MN,而到达最大值仅需几毫秒,属于典型的瞬间强作用,且满足

式中:mh为后坐部分质量,X为后坐行程,t为后坐时间,Fr为后坐阻力。

1.1 炮膛合力模型

炮膛合力Fpt主要由火药爆燃产生的气体在药室底部和药室锥面上的作用力、弹丸对炮膛的作用力和后期的炮口制退器的作用力组成,属于瞬间高冲击作用[6]。弹丸在膛内运动时

式中:φ为次要功计算因数,mω为装药质量,mq为弹丸质量,S为线膛部分横断面积,以上均为常数;p为火药气体压力,随着时间和弹丸行程的变化而变化。

弹丸出炮口的瞬间,由于弹带与身管脱离,弹丸对炮膛的作用消失,导致炮膛合力突然升高,即由出炮口瞬间的

跃升到后效期开始瞬间的

式中:pg为弹丸脱离炮口的瞬间膛内火药气体的平均压力,φ1为仅考虑弹丸旋转和摩擦2种次要功的计算因数。

火药气体的后效期,炮膛合力的大小涉及火药气体从炮口流出的复杂现象,为了计算方便,习惯上用指数形式的经验公式表示

式中:b为反映后效期炮膛合力衰减快慢的时间常数,通常可以通过后坐动量计算得到;t为从后效期开始计起的后效时间。

因此,为了保证模拟试验时火炮的后坐动态特性与实弹射击时的高度相似,必须选择同样能够产生瞬间强冲击作用的模拟方法。利用大质量物体高速碰撞产生瞬间强作用被证明是一种可行的方法。

1.2 炮膛合力的替代模型

冲击试验时,推动火炮后坐运动的主动力是由高速冲击引起、作用在炮口装置上的碰撞力Fn,即碰撞力Fn替代炮膛合力Fpt发挥了与火药爆燃相似的瞬间爆发推动作用,且满足

由于实弹射击和冲击试验时的火炮约束反力基本一致,因此,仅需研究如何调整碰撞力参数,以模拟炮膛合力,获得与实弹发射时等效的动力学、运动学特性的问题。

研究多体系统碰撞问题的力学方法主要有动量平衡法和等效弹簧-阻尼法[7]。动量平衡法基于经典力学的碰撞理论,通过定义恢复系数来描述碰撞物体广义速度的跃迁。等效弹簧-阻尼法则认为接触体的变形可以等效为弹簧-阻尼效应,即假设变形只在弹性半空间的接触区域内发生,碰撞力Fn按Hertz接触理论计算,接触过程的能量损失用一个与弹簧并联的阻尼器模拟。等效弹簧-阻尼法最著名的应用是Dubosky提出的碰撞模型,即将接触过程的弹簧-阻尼效应看成一个半面约束。MSC.ADAMS软件就利用该模型处理接触问题的。根据Dubosky弹簧-阻尼接触铰理论,物体接触时的法向碰撞力为

式中:k为罚因子,也即接触刚度,通常可以通过接触体的材料刚度和几何形状等因素确定;u为非线性因数,取值范围1.1≤u≤1.5符合试验情况[7];g为接触体的渗透量,c为阻尼系数。

由式(7)可以发现描述法向接触力的Dubosky模型存在着几个与实际情况明显不符的特点:(1)物体接触开始时就有非零的阻尼力;(2)弹簧恢复阶段的弹簧力和阻尼力之和可能为负值;(3)相对位移为零时的阻尼力最大。为此,MSC.ADAMS软件通过控制阻尼系数c的变化修正了Dubosky模型,认为阻尼系数c不是常数,而是

式中:Dm为用户设定的最大渗透量,Cm为一常值,大小按材料特性选取。s(x,x0,h0,x1,h1)的定义为

从法向碰撞力Fn的定义和炮膛合力Fpt的表达式来看,两者均为复杂的函数式表示,直接通过方程联立求解难以获得冲击块质量m、冲击速度v,以及接触刚度k和阻尼系数全值Cm的数值解。试验设计为解决此类问题提供了思路,即将冲击试验与实弹射击时的火炮后坐特征量之差作为试验指标,进行冲击参数的试验设计,从而反求出符合精度要求的冲击参数优化数值解。

2 火炮动态后坐虚拟环境开发

由于目前国内还没有类似原理的火炮动态后坐模拟试验装置,无法进行冲击参数的设计及试验验证,因此以某型牵引地面火炮为研究对象,基于多刚体系统理论和 MSC.ADAMS软件平台,采用法向碰撞力Fn作为火炮动态后坐的主动力模型,开发了基于炮口冲击的火炮虚拟样机。其中,火炮后坐部分相对摇架沿炮膛轴线方向做后坐和复进运动,摇架相对上架做俯仰运动,上架相对下架做回转运动,2个大架与下架做回转运动。为了简便起见,发射时要求支承座盘着地,故假设支承座盘和下架为一个整体。火炮与地面的接触处均有弹簧阻尼器连接,并且各体铰接处均以线弹簧-阻尼器连接。

为了模拟火药气体的爆轰过程,在身管正前方,建立与身管炮膛轴线同轴的圆柱形冲击质量块m(质量块的碰撞头部为半圆形),并赋予冲击质量块一定的初始速度v,冲击质量块相对于身管作同轴平移;冲击质量块与身管之间建立碰撞约束,碰撞力模型如公式(7)所示,用以模拟撞击及发射脉冲的转换过程,整个模拟发射试验环境如图2所示。区别于炮膛合力的作用,碰撞力垂直作用于炮口端面。为了研究问题的方便,假设火炮以0°射角、0°方向角成战斗发射姿态,并且仅模拟全装药条件下的火炮发射过程,其他装药情况同理进行。火炮虚拟样机的可信度已经有过验证[8]。

火炮发射时,炮膛合力直接垂直作用于膛底,并与炮膛轴线同轴,再由炮闩、炮尾牵引身管一起后坐。区别于火炮发射过程,炮口冲击过程则是冲击载荷直接作用于炮口端面,通过身管传递,进而带动后坐部分共同后坐。实际中因火炮身管较长,受到瞬间碰撞后会产生变形,必将对冲击过程传递、火炮后坐特性产生一定的影响,为此,需将刚性身管进行了柔性化处理,将它视为弹性体进行模拟试验,处理过程如图3所示。根据身管参数,基于ANSYS建立了身管实体模型,利用SOLID45单元进行网格划分;利用ANSYS与ADAMS之间的接口生成模态中性文件,并将模态中性文件通过ADAMS/Flex导入到ADAMS/View环境下,对火炮虚拟样机中的刚性身管进行替换,又建立了柔性身管的火炮动态后坐虚拟环境。

图2 虚拟的火炮模拟发射试验环境Fig.2Virtual proving of the firing simulator of the gun

3 数字模拟结果及讨论

图3 身管柔性体的建模过程Fig.3The modeling process of the flexing gun tube

火炮模拟射击和实弹射击时的最大后坐速度vm、后坐行程全长λm及对应最大后坐速度时的后坐行程λvm和时间tvm的相对误差作为验证动态后坐模拟的精度指标,相对误差不大于5%可满足需求[9]。

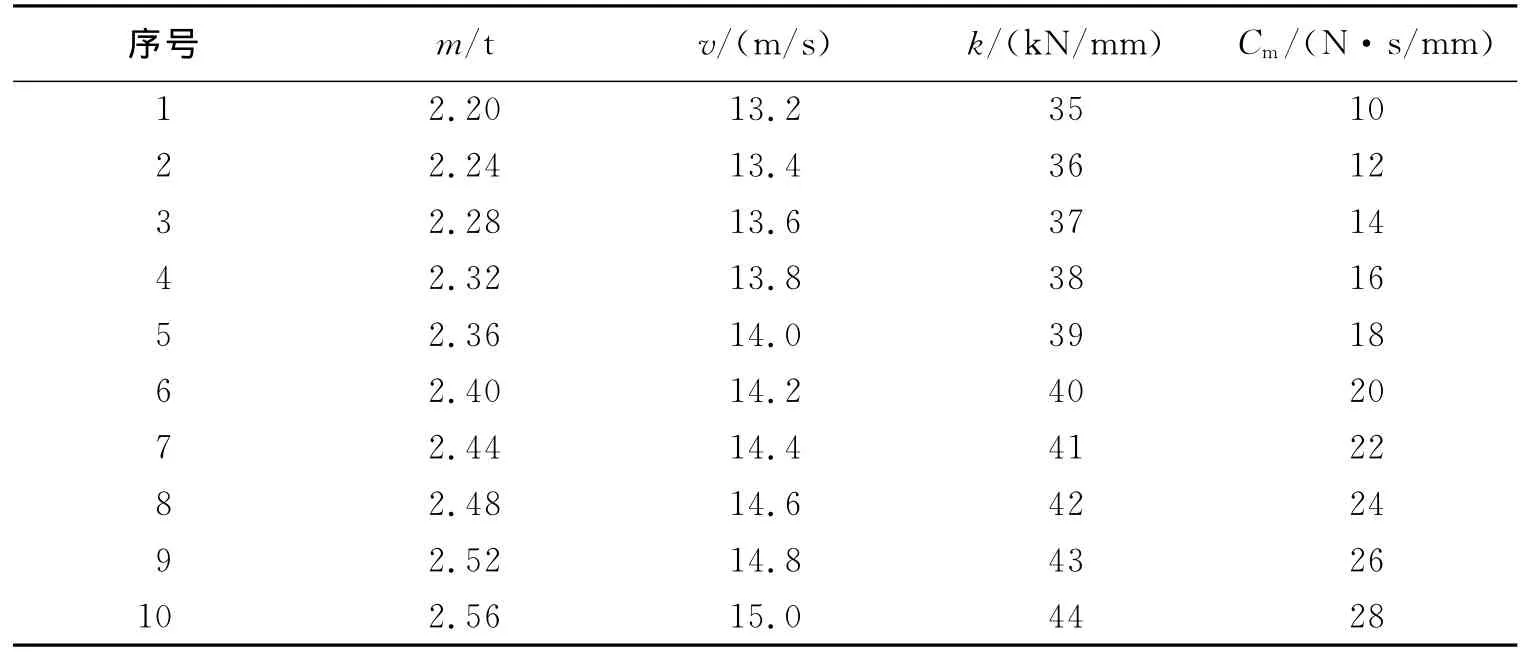

根据某型火炮设计说明书,后坐部分质量m约为3.00t,最大后坐速度约为10.5m/s,基于动量守恒定理,计及冲击过程中约10%的动量损失,确定初始的m=2.40t,v=14.0m/s,其中冲击质量通过加减砝码可调,冲击速度通过液压系统控制可调。身管和冲击块之间设置波形发生器,通过更换不同的结构及材料,即可获得不同的接触刚度、阻尼、非线性系数,实现冲击波形的调整。根据火药爆轰脉冲特征以及波形发生器结构参数,通过非线性数值模拟确定了k=40kN/mm,Cm=20N·s/mm。为此,以冲击块质量、冲击块速度、刚度、阻尼为影响因素,每个影响因素均取10个水平,如表1所示。以vm、λm和与实际试验值的相对误差为试验指标,采用均匀试验设计[10]的方法建立了模拟试验方案。

表1 主要冲击参数Table 1Main impact parameters

视身管为刚性体,基于炮口冲击模拟发射的虚拟试验环境,按照拟定的试验方案逐一进行火炮模拟发射的虚拟试验。通过对比vm、λm和与靶场实际试验值的相对误差,获得了一组较优的炮口冲击参数分别为:m=2.24t,Cm=20N·s/mm,k=35kN/mm,v=14.2m/s。试验指标的测试结果分别为:vm=10.9m/s,λm=878.42mm=59.05mm=10.5ms。这4个试验指标数值模拟结果分别为:vm=10.4m/s,λm=877.71mm,=58.65mm,=10.6ms。4个试验指标的实际值和数值模拟结果的相对误差均不超过5%,能够满足工程需求,验证了炮口冲击模拟火炮发射的有效性。

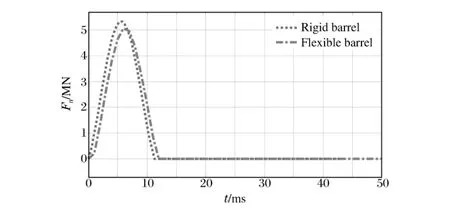

为了考虑身管柔性的影响,以刚性身管条件下获得的优化冲击参数为初始试验条件,基于柔性身管的火炮模拟发射虚拟环境进行了试验比对。图4是火炮身管分别为刚性体、柔性体时的炮口碰撞力曲线对比情况。从图中可以看出,二者之间具有高度相似的波形和相近的峰值,说明在炮口冲击条件下,身管自身的弹性对炮口冲击力的影响较小,因而对炮口冲击条件下的火炮后坐效应影响较小,工程上可以忽略不计。

理论分析和数值模拟表明,只要冲击参数组合合理,采用炮口冲击模拟火炮发射过程的思路可行,碰撞力与炮膛合力、实弹射击与模拟试验时的火炮后坐动态特性均具有较高的相似,模拟精度能够满足工程需要。以上的数值模拟研究所获得的冲击参数和模拟试验结果可为基于炮口冲击的火炮发射模拟技术的实用化提供参考,为研制火炮动态后坐模拟试验装置提供依据。

图4 2种情况下的炮口冲击力-时间曲线Fig.4Impact force-time curves of the gun muzzle in the two different cases

[1]姚养无.火炮后坐仿真试验系统及其动力学数值仿真[J].兵工学报,2001,22(2):152-155.

YAO Yang-wu.Simulation test system of gun recoil and numerical calculations[J].Acta Armamentarii,2001,22(2):152-155.

[2]徐航,张志杰.火炮动态模拟试验技术研究[J].弹道学报,1995,7(1):29-33.

XU Hang,ZHANG Zhi-jie.Study on dynamic simulation experiments in a gun[J].Journal of Ballistics,1995,7(1):29-33.

[3]张鸿浩,陈永才,王瑞林,等.火炮动力后坐运动的数值模拟[J].军械工程学院学报,2000,12(3):12-16.

ZHANG Hong-hao,CHEN Yong-cai,WANG Rui-lin,et al.Research on the numerical simulation of gun-powerrecoil[J].Journal of Ordnance Engineering College,2000,12(3):12-16.

[4]Mike C.Army test move to‘virtual proving ground’[J].National Defense,2001:62-64.

[5]Faller J G.Simulating firing loads provides flexibility and test repeatability[R].ADA323489,1997.

[6]张相炎,郑建国,杨军荣.火炮设计原理[M].北京:北京理工大学出版社,2005:97-107.

[7]石明全.某火炮自动供输弹系统和全炮耦合的发射动力学研究[D].南京:南京理工大学,2003:30-34.

[8]贾长治,王兴贵,秦俊奇,等.基于虚拟样机的火炮系统建模与仿真分析[J].振动与冲击,2001,20(4):4-7.

JIA Chang-zhi,WANG Xing-gui,QIN Jun-qi,et al.Research on modeling and simulation of artillery system based on virtual prototyping[J].Journal of Vibration and Shock,2001,20(4):4-7.

[9]GJB 2173-1994,火炮动态后坐模拟试验方法[S].

[10]方开泰.均匀设计与均匀设计表[M].北京:科学出版社,1994.