铁路罐车卡带断裂故障的分析和建议

周 敏 上海铁路局车辆处

1 问题提出

近年来,铁路罐车在运用中发生多起因卡带折损故障造成的事故或行车故障,如2010年6月30日,C87523次货物列车(编组65辆)运行至哈尔滨局管内滨州线牙克石站通过时,机后19位G176081910(厂修06.12沈吉、段修10.1乌西)现车一位第二根卡带折断、脱开,刮坏信号设备,构成货车责任一般C类事故。经调查,卡带与卡带连接杆焊接处折断,断面存在电焊咬边和旧痕,电焊内部有两处熔渣。属检修质量不良责任事故。类似罐车卡带虚焊造成断裂等行车隐患还发生多起。

2 罐车卡带检修及探伤作业简介

2.1 罐车卡带检修作业

厂修时卡带裂损时截换,接口不超过2个,截换长度每段不少于300 mm;卡带和连接杆新焊接时须搭接,搭接量不少于100 mm,四周满焊。段修时卡带裂纹时补强或截换。

2.2 卡带与卡带连接杆检修作业

(1)焊缝进行外观检查,应无下列缺陷:焊缝咬边长度超过总长度的1/4,深度超过0.5 mm;焊缝未熔合或成型不良;卡带与卡带连接杆的焊缝焊角高度小于6 mm,且长度超过焊缝总长的1/4。

(2)卡带连接杆螺纹部位出现肉眼可见裂纹时,更换卡带连接杆。

(3)外观检查不合格的焊缝,清除缺陷后补焊,并将焊缝表面打磨光滑后进行渗透探伤检查。

(4)经重新焊接的卡带与卡带连接杆焊缝处,须进行探伤检查。

2.3 实物探伤试验情况

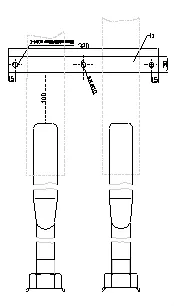

卡带焊缝详见图1,对实物裂纹使用湿法磁粉探伤和着色渗透探伤进行比较,在水平方向延伸扩张的裂纹利用着色渗透探伤可清晰地显示裂纹(详见图2)。

图1卡带焊缝示意图(侧视图)

图2 实物裂纹探伤效果对比图

通过实物探伤对比表明着色渗透探伤能够清晰的显示出卡带与卡带连接器焊缝图2的A方向的裂纹。

3 存在的主要问题

(1)罐车厂、段修作业时,一是检修车间在实施罐车卡带及连接杆检查不到位,未能发现焊缝旧裂损故障;二是外观检查不合格的焊缝,在探伤前的焊缝预处理不良,焊缝处理仅使用电动钢丝除锈工具进行简单除锈,对不平整的焊缝未打磨处理,对探伤效果影响较大。

(2)前次修程检修质量不良。个别车辆工厂、车辆段检修罐车卡带未按规章工艺执行,如企业自备罐车运行中发生卡带断裂的行车隐患,为车辆工厂在厂修时,罐车卡带截换接口未实施满焊,后期作业未及时检查发现造成。

4 建议措施

4.1 加强罐车卡带检查

厂修作业全数分解检查;段修作业时凡罐车卡带有焊修的,进行分解检查,并焊装等宽的矩形补强板。

4.2 段、辅、临修时在罐车卡带座上焊接卡带止挡

卡带止挡如图3所示,组装时卡带与卡带止挡间隙3~5 mm,由内向外焊接,焊缝长度不小于50 mm,该措施可防止罐车卡带发生断裂后断裂部位侵线打坏行车设备。

4.3 段修时在两卡带上加装图4所示卡带连接挡

卡带连接挡如图4所示,在距卡带连接杆端部100 mm处组装卡带连接挡,组装后3条组装螺栓用点焊加固。该措施可防止断裂的上部卡带在罐体上移动甩出打坏行车设备造成事故。

图3 卡带止挡及止挡焊接示意图

4.4 厂修时卡带座按照图5方案加装防护装置

卡带座加装防护装置方案如图5所示,在卡带两侧卡带座上焊接卡带座加强板,与鞍座连接板的焊缝双面焊接,与卡带座的连接焊缝单面焊接,焊接卡带座加强板后组装圆销加装3 mm开口销并卷起。按照图4所示方案在两卡带上加装卡带连接挡。该措施可防止罐车卡带发生断裂后断裂部位侵线打坏行车设备,且方便圆销分解,便于检修时卡带的分解拆装。

图4 卡带连接挡组装示意图

图5 厂修卡带防护装置及卡带座加强板

4.5 其它建议

(1)罐车卡带实施质量保证期。新制卡带及卡带与连接器焊缝质量保证期为一个厂修期。

(2)罐车卡带裂损焊修后焊缝须进行湿法磁粉探伤。

(3)罐车站修检修时严格按照运装货车 [2006]202号文件对卡带和卡带与卡带连接杆焊缝进行外观检查,有条件的站修所可对卡带焊缝进行渗透探伤检查。