600 MW发电机转子匝间短路故障诊断及处理

马亲良,孙善华,杨翠平

(1.邹县发电厂,山东 邹城 273500;2.山东电力研究院,山东 济南 250002)

0 引言

发电机转子结构复杂,一般有上百及上千匝的多匝绕组,其匝间绝缘薄,厚度仅0.3~0.5 mm,因制造、运行、维修等原因,常发生匝间短路故障[1]。转子绕组产生匝间短路后虽不象接地故障那样严重影响发电机安全运行,但严重时会使发电机无功出力降低,不平衡的匝间短路会引起机组剧烈振动,也可能由于突发性匝间短路产生的电弧烧损对地绝缘进而发展成接地故障[2]。因而转子绕组匝间短路是一种不可轻视的故障,机组大修时应认真进行转子匝间短路试验。

1 故障情况

邹县发电厂6号发电机是我国第一台国产化600 MW水氢氢冷发电机,安全运行已有十余年,2011年4月开始第三次大修。2011年5月27日,在对其进行大修的预防性试验时,发现有匝间短路的迹象。

1.1 直流电阻法

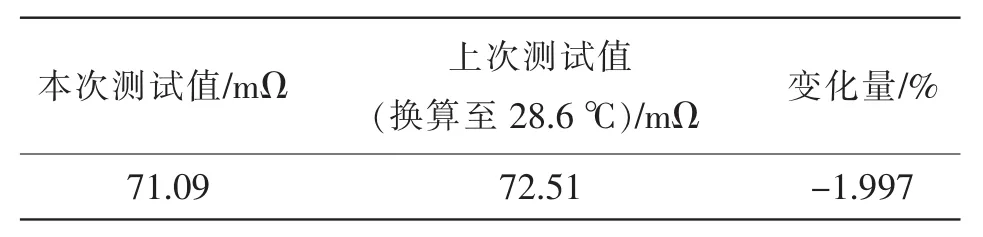

转子绕组存在匝间短路时其直流电阻会减小。标准规定,测量结果与基值相比较,历次测量值的变化不应超过2%,否则应查明原因。本次大修,用直流电阻测试仪对转子绕组进行了测试,测量值如表 1 所示[3]。

表1 转子绕组直流电阻测试值

从表1可看出,转子直流电阻与上次测量值相比明显偏小,接近2%的标准。再对其出厂以来的所有直流电阻值进行了纵向比较,表2所示。

表2可以看出这次直流电阻测试值与出厂值比较降低的较多,怀疑转子绕组存在有匝间短路,尚需结合其它测试手段和方法进行综合判断。

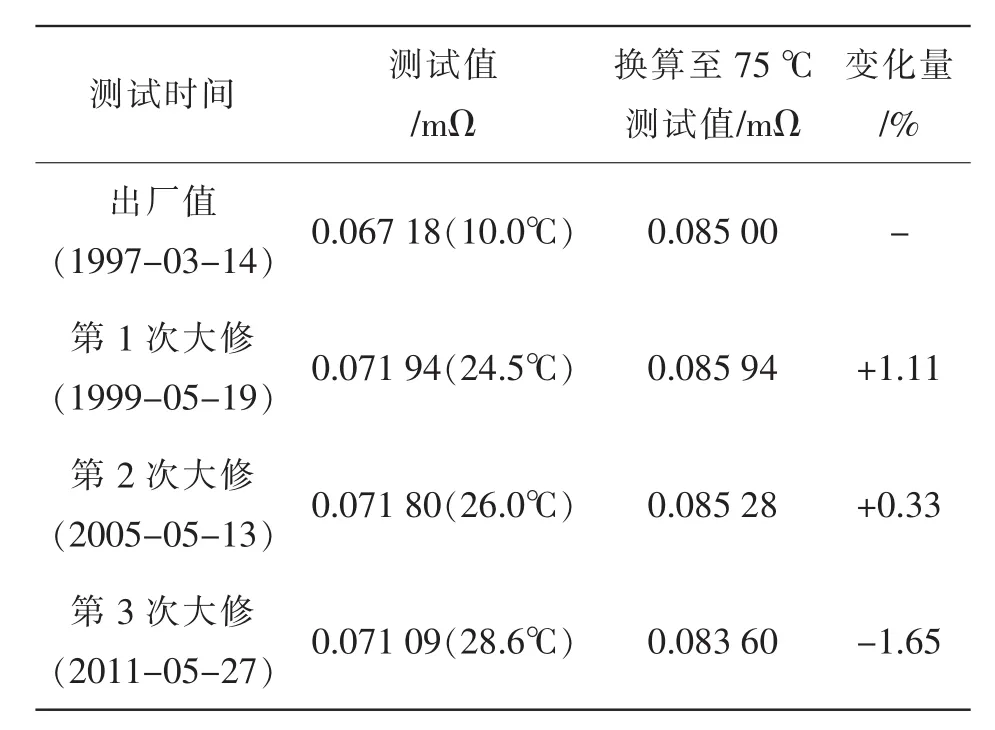

1.2 交流阻抗和功率损耗法

测量转子绕组交流阻抗和功率损耗是判断有无匝间短路的较为灵敏和有效的方法[3]。在交流电压作用下,转子绕组短路匝中流过的电流要比正常匝大,其方向与正常匝的电流方向相反,有较明显的去磁作用,形成绕组总阻抗的显著下降,功率损耗明显增加。本次测量值如表3所示,转子绕组历次交流阻抗及功率损耗测试值如表4所示。

表2 历次测试的转子直流电阻值

表3 本次转子绕组交流阻抗及功率损耗测试值

表4 转子绕组历次交流阻抗及功率损耗测试值

表4可看出,转子交流阻抗与前几次测量值相比明显偏小,与第一次大修时相比下降了6.71%,功率损耗则增加了6.04%,从测试结果来看,具有匝间短路特征。

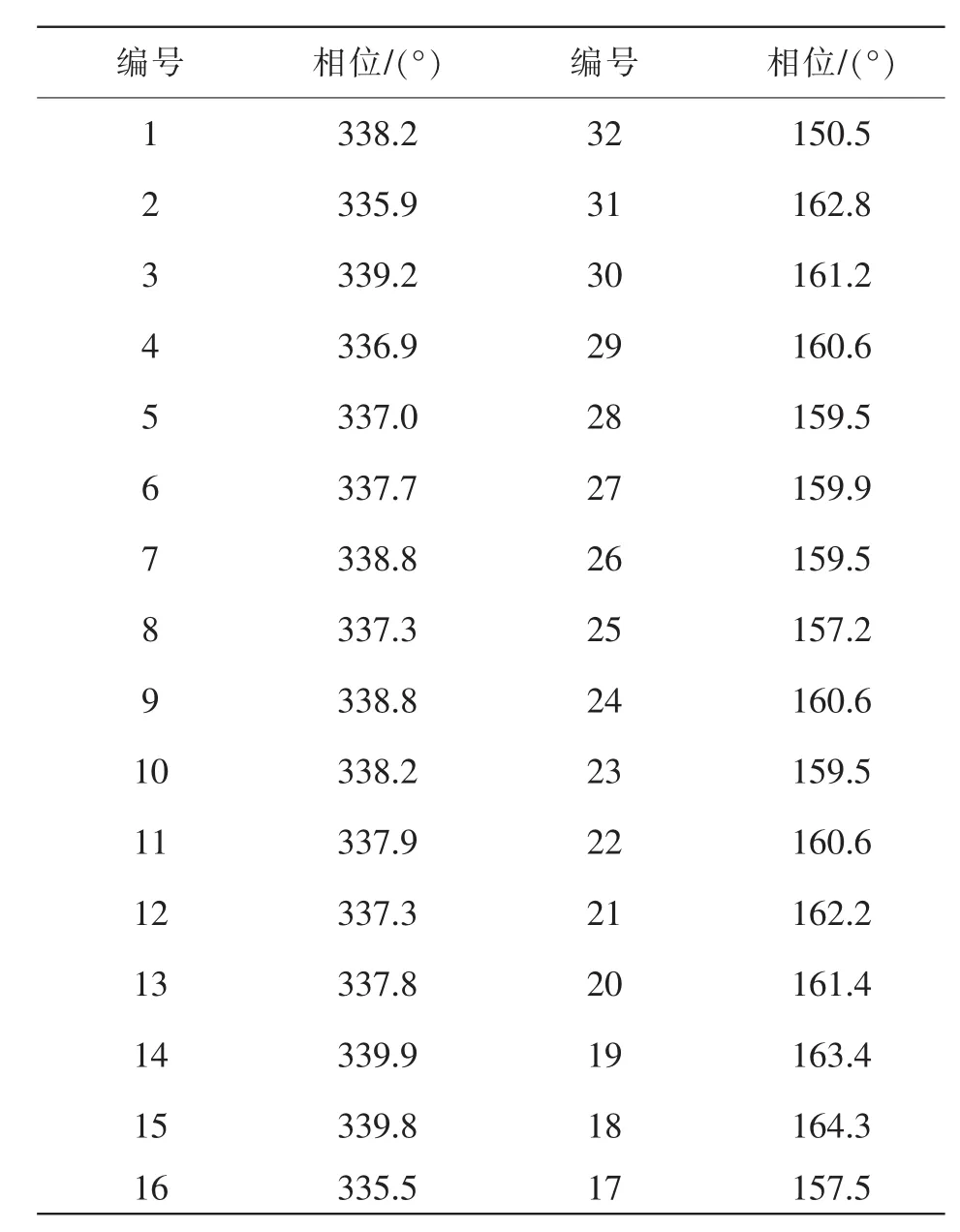

1.3 单开口变压器法

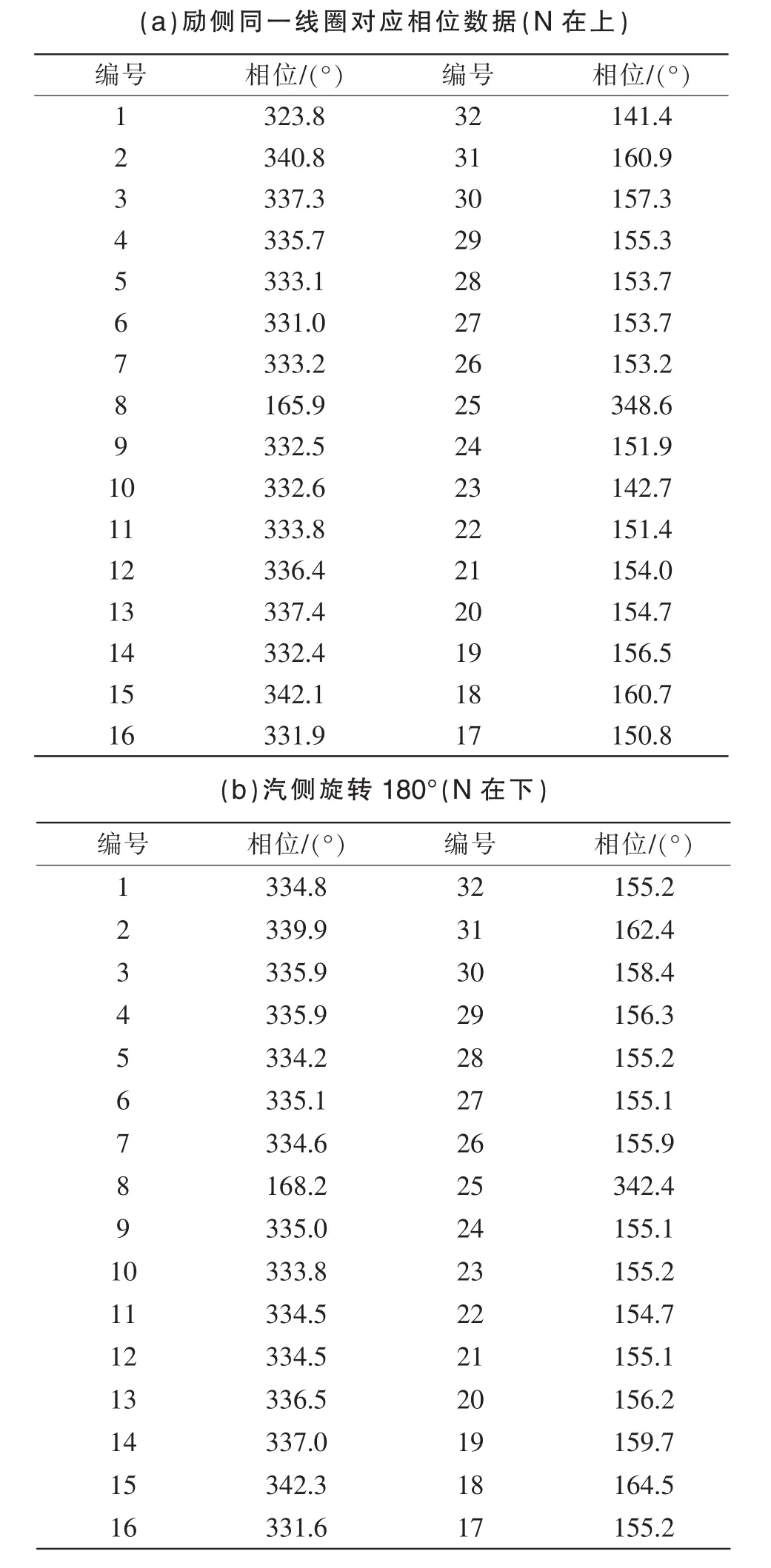

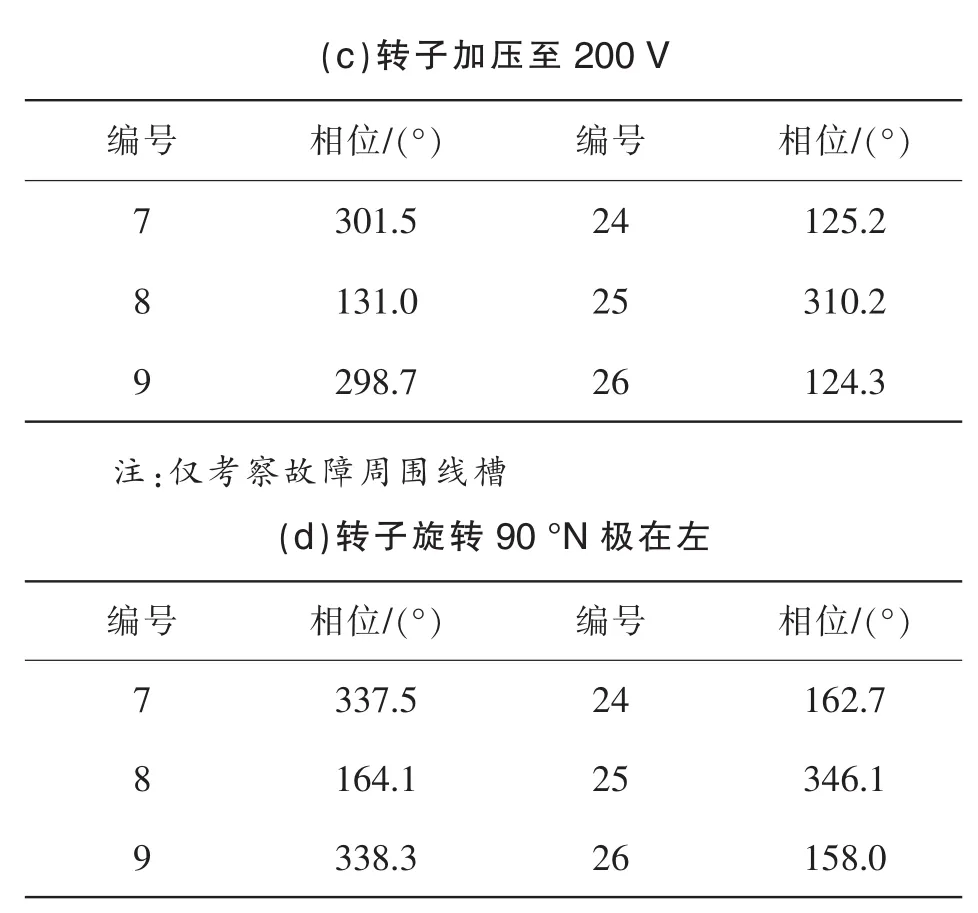

单开口变压器法是现场广泛采用的一种判定匝间短路故障部位较为有效的方法[3]。试验时将开口变压器(绕有3 000~5 000匝,直径0.3~0.5 mm漆包线,铁芯开口宽度稍大于转子齿距,齿宽稍小于被测转子齿宽)扣在转子槽两侧的齿上。对转子绕组施加交流电压,形成转子绕组相当于原绕组、开口变压器的绕组相当于副绕组的感应系统。如被测转子线槽无匝间短路,则自各槽测得的感应电势及相位基本相同。如某一槽存在短路线匝,则开口变压器绕组的端电势及相位将有明显变化。表5为本次现场测量值,中间在厂家技术人员的指导下,还调整了试验电压和转子的角度,以便排除非稳态短路情况。

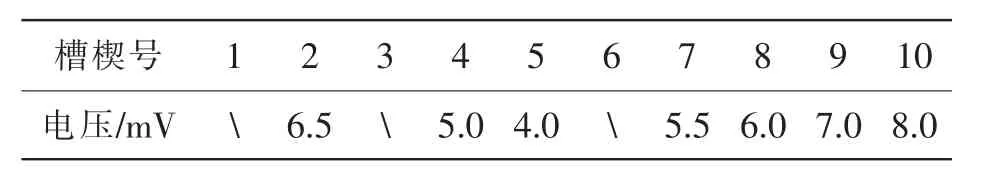

表5 单开口变压器法测试数据

注:仅考察故障周围线槽

通过以上单开口变压器法测得的数据可以明显的看出,转子的8号和25号槽与同侧其它槽角度偏差较大,最大差值分别为176.2°和207.2°,均超过90°,8号和25号槽中放置的是同一个线圈,怀疑这个线圈中存在着匝间短路。

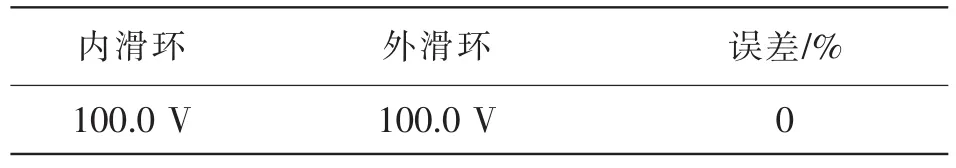

1.4 中心线电压测量法

厂家提供了另外一种检测转子匝间短路的简便方法——中心线电压测量法。在转子励侧护环下,若能找到转子的中心线,便能够对转子绕组施加交流电压,然后分别测量中心线到正极和负极滑环的电压。若不平衡度超出3%,便可以判定转子绕组存在匝间短路。本次检查,对转子分别施加了100 V、200 V交流电压,测量结果如表6所示。

表6 中心线电压法测试数据

由表6可以看出,两极不平衡度已超过10%,发电机转子确实存在匝间短路。

经过对以上数据的全面综合分析,可以确定6号发电机转子8号、25号槽存在有匝间短路故障。

2 故障定位及处理

2.1 扒护环前

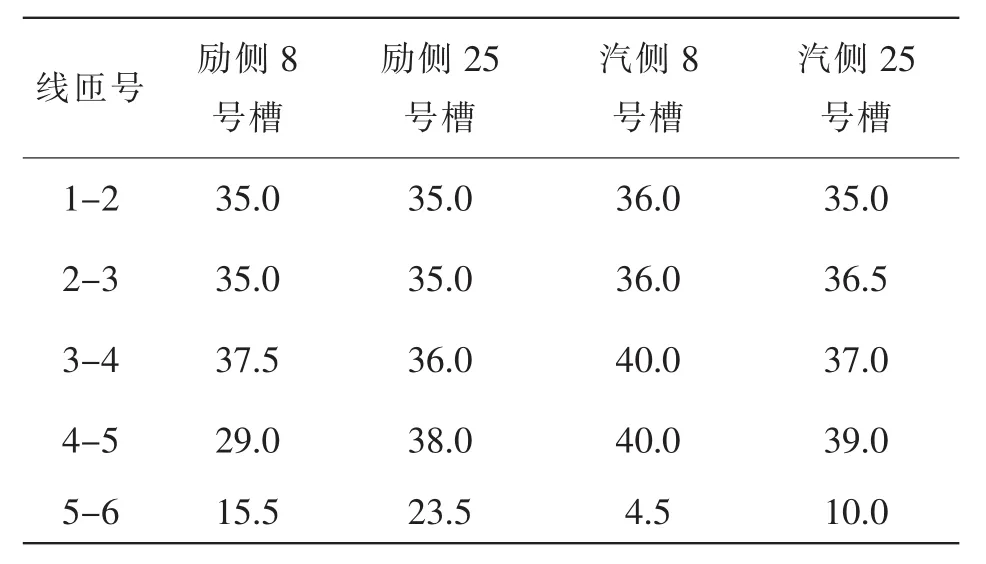

采用匝间压降法来进行精确定位。具体方法是:在转子滑环上施加直流电压,用触针在两侧护环内侧的径向通风孔中测量短路槽中线匝间的电压,因理论证实,短路匝间电压仅为正常匝电压的1/10或更小。用直流电焊机对转子施加了48 A的直流电,分别测量8号槽和25号槽两侧径向通风孔中的匝电压,试验数据见表7。

表7 匝间电压测试数据 mV

从表7可以看到,汽侧8号槽的第五匝和第六匝之间电压最低,只有4.5 mV,其它正常的一般都在35 mV左右。判断匝间短路点位于汽侧8号槽的第五和第六匝间,应该扒下汽侧的护环进行处理。

2.2 扒护环后

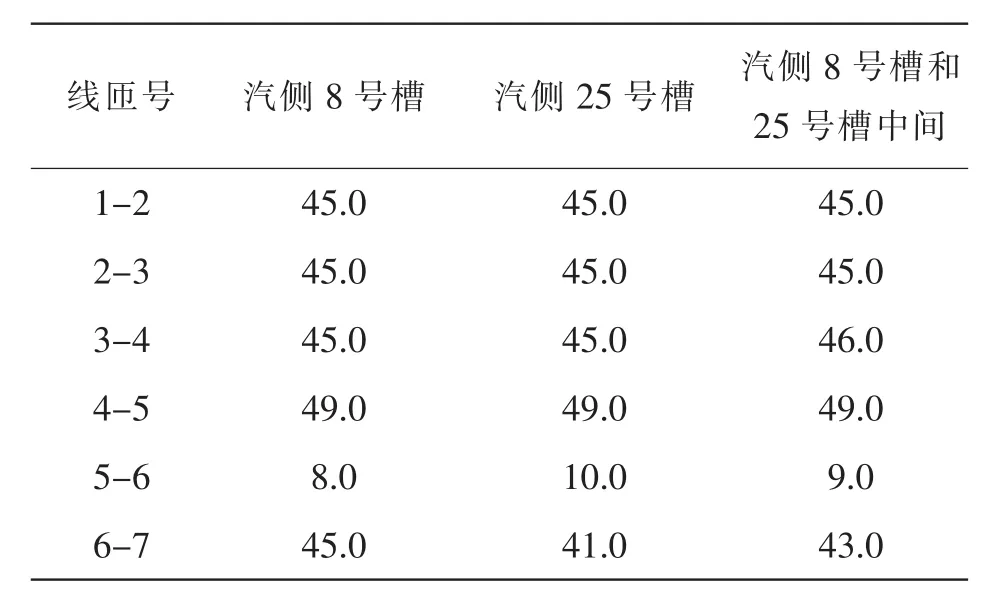

扒下护环后,露出了汽侧的端部线圈,在8号槽、25号槽以及它们之间进行了匝间电压的测量,这次施加的是66 A的直流,数据如表8。

表8 扒下护环后匝间电压测试数据 mV

从表8能进一步确定短路点在8号槽,将8号槽靠近汽侧三分之一的槽楔退掉,露出通风孔,然后从汽侧第一块槽楔处开始测量第五匝和第六匝之间的电压,数据见表9。

表9 第五匝和第六匝匝间电压测试数据

从表9的匝间电压数据就可以明显的看出,转子8号槽从汽侧数第五槽楔附近存在匝间短路。找到了具体的短路位置,开始故障处理。将8号槽靠上的5匝线圈撬起,露出第六匝线圈,可以清晰的看到两个短路点,图1所示。

图1 转子匝间短路点其中之一

2.3 故障原因分析

转子线圈匝间短路的准确位置在8号槽线圈第五匝与第六匝之间,有两个短路点。第一点距汽端本体端面距离为900 mm,第二点距汽端本体端面距离为1 430 mm,两处短路点距离为530 mm。分析原因为转子绕组在五、六匝间存在高点或有异物,加之转子槽楔为松打结构,每次开停机时匝间绕组在离心力及转子大轴扰动的作用下存在相对位移,匝间绝缘磨损后造成短路。

2.4 故障处理

截去两短路点之间的一段已局部碳化而且已烧到穿孔的匝间垫条(长度约600 mm),铜线做砂光处理,重新垫入新垫条(长约700 mm,两端与旧垫条搭接约50 mm)。相邻匝(即第六、七匝)对应于短路部位的匝间垫条有过热痕迹,增加一层匝间垫条(长约250 mm)作补强之用。

3 修后试验数据

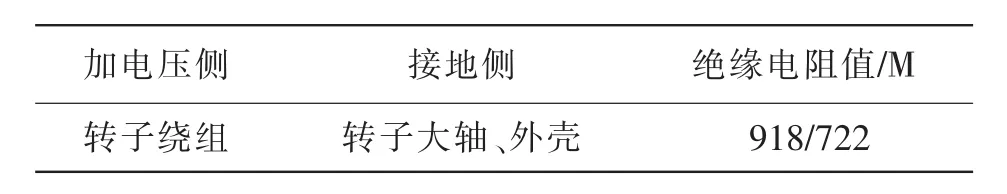

1)转子绕组绝缘电阻测试数据如表10所示。

表10 转子绕组绝缘电阻测试数据

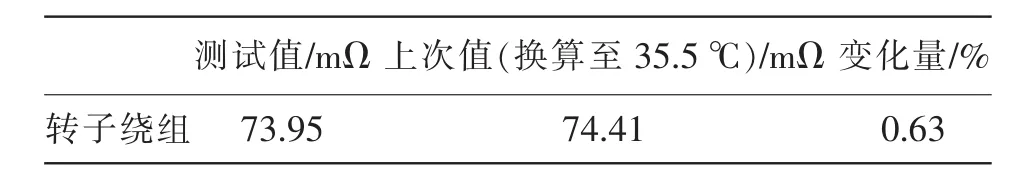

2)转子绕组直流电阻测试(平均温度35.5℃)数据如表11所示。

表11 转子绕组直流电阻测试数据

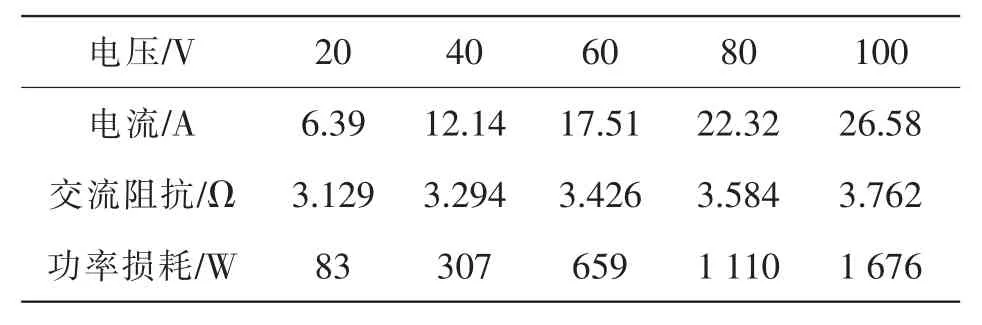

3)转子绕组交流阻抗及功率损耗测试数据如表12所示。

表12 转子绕组交流阻抗及功率损耗测试数据

4)转子匝间短路试验

单开口变压器法测试数据如表13所示。

表13 单开口变压器法测试数据

中心线电压测量(施加200 V交流电压)数据如表14所示。

表14 中心线电压测量数据

从修后的各项数据来看,转子的匝间短路故障已完全消除,因对转子绕组和槽楔进行了局部的修复,故交流阻抗与修前数据有些差别,是否影响发电机的性能,待转子冲转时再进行动态交流阻抗测量确认。

4 结语

当发电机转子发生匝间短路等故障后,解体检查修复的周期较长,因此,对发电厂的安全稳定运行影响比较大。建议制造厂加强对制造工艺的监督,在绕组下线、整形等工艺过程中严防匝间绝缘损伤,杜绝绕组铜导体的毛刺,彻底清理干净槽内的导电金属屑。发电厂在大小修时,应加强对转子匝间短路的试验监督,防止因运行年久,在电、热和机械应力的作用下而使得导体移位、变形,从而导致匝间绝缘磨损、断裂。另外要严格转子的检修工艺,做好通风孔等处的清理工作,防止通风孔堵塞或绝缘受潮脏污导致的匝间短路缺陷。