干式排渣在大型电站锅炉上的运行特性分析

董信光,李洪涛,冷成岗,李德功

(1.山东电力研究院,山东 济南 250002;2.华电邹县发电厂,山东 邹县 273522)

0 引言

水力除渣是电站燃煤锅炉已经应用多年的排渣技术,并且经过多年的技术发展已经有所改进,但是缺点仍较明显:耗费水资源,渣含碳量高、活性差、综合利用价值低,系统复杂,占地面积大,厂用电高等。而锅炉干排渣技术是在80年代中期由意大利MAGALDI公司发展起来,利用耐热不锈钢丝编织的钢带来输送和冷却炽热底渣,该设备不需要冷却水,改变了火电厂传统的水力除渣方式,实现了无污水排放,避免了由于除渣水的重复利用而引发的许多问题,如灰渣中氧化钙含量高时引发的设备及管道结垢、除渣水的冷却、澄清和再利用等问题。对于水力除渣改造为干式排渣的锅炉来说,锅炉的运行特性发生较大改变,但是目前对于这些变化还没有系统、全面地分析,影响了干式排渣优势的发挥。为了提高干式排渣改造锅炉的安全可靠性,需要对干式排渣锅炉的运行特性进行深入分析和优化。

1 干式排渣的结构特点及工作原理

1.1 干式排渣系统的结构特点

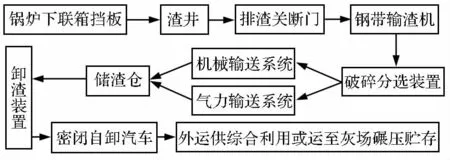

干式排渣系统是由钢带输渣机、出渣破碎系统和干渣输送系统组成,干式排渣流程如图1所示。

图1 干式排渣流程图

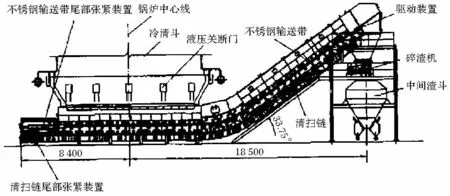

钢带式输渣机(图2)是干式排渣系统的关键部件和主要受力部件,抗拉、抗压和抗断裂能力很强,使用寿命可超过10万h,有些甚至可以达到30万h。输送钢带的尾部滚筒设有自动张紧装置,整台钢带式排渣机安装时只有一个固定点,可沿固定点向四周自由膨胀。输送钢带为平带,不会被卡死,并且热渣在上面冷却和输送,不与壳体直接接触,不会对人身造成伤害,可以避免水力除渣系统的汽爆现象,避免了汽爆熄火造成的设备和人身事故,适应大块渣输送。我国目前燃煤种类多、易结焦,对干式排渣系统进行改进,增加了运行摄像头、隔栅和预破碎机等设备,使干式排渣系统更加稳定、可靠运行[1]。

图2 钢带式除渣机示意图

1.2 干式排渣机的工作原理

干式排渣机的工作原理简单说就是用自然空气代替水来冷却渣。适量的自然风在锅炉炉膛负压的作用下,进入干式排渣机以及锅炉喉部区域,冷空气逆向与渣相混,将含有大量热量的高温渣冷却为可以直接贮存和运输的冷渣。产生的热风进入炉膛,冷却后的渣由不锈钢输送带输出。

从干式排渣的基本原理可以看出,干式排渣机与传统的刮板捞渣机相比具有以下优点:一是冷渣介质为空气,不需要冷却水,可节约用水;二是排出的渣为干渣,不降低渣的活性,有利于综合利用;三是自然风的引入,吸收了底渣的热量以及锅炉喉部的辐射热,并可减少渣中未完全燃烧炭的含量,从而减少了锅炉的热量损失,有助于锅炉效率的提高。

1.3 干渣的组成特性

由于干式排渣机不需要用水冷却,干渣的化学和物理性性质与湿渣有较大区别,表1是炉底干渣的化学成分表。

从表1可以看出,除了游离氧化钙含量外,炉底干渣和Ⅱ煤粉灰粉煤灰的化学成分很接近。虽然表1中的Ⅱ煤粉灰属于高钙粉煤灰(氧化钙中水的质量分数大于8%,游离氧化钙质量分数大于1%),但炉底干渣的游离氧化钙含量却比Ⅱ煤粉灰低得多。此外,炉底干渣中三氧化硫和氧化镁的含量都较低。从化学分析来看,炉底干渣的安定性较好,能达到GB1596-91《用于水泥和混凝土中的粉煤灰》中Ⅱ煤粉灰的要求(烧失量不大于8%,水的质量分数不大于1%,三氧化硫质量分数不大于3%)。

炉底干渣的矿物成分是钙长石(CaAl2Si2O8)、刚玉(α-Al2O3)、莫来石(Al6Si2O13)、少量的 α-石英、赤铁矿和非晶体。而低钙粉煤灰的矿物成分一般有莫来石、α-石英、方解石、钙长石、磁铁矿、赤铁矿和石膏及未燃尽的碳粒。说明炉底干渣的矿物成分和低钙粉煤灰比较接近。此外,炉底干渣的矿物成分几乎不含有可能对水泥安定性造成影响的游离氧化钙、石膏和方镁石等矿物。

对微观形貌进行观察,炉底干渣的颗粒形态以非晶质相的空心微珠和无定形的碳粒为主,图3所示。

图3 炉底干渣微观形貌图

2 干式排渣系统的运行特性分析优化

2.1 干式排渣对锅炉安全性影响的分析

由于干式除渣系统和水利除渣相比具有较多优势,目前许多火力发电厂将传统的水利除渣方式改为干式除渣,但在排渣方式改变后,锅炉的运行特性也发生相应的变化,加上入炉煤煤质、燃烧调节方式等因素的影响,锅炉运行中出现了排烟温度升高、炉底堆焦、干除渣设备异常等问题,影响了机组的安全经济运行[2-3]。

表1 炉底干渣的化学成分 %

目前已运行的干式排渣系统存在的问题:

1)干式排渣机冷却风量难调节,无法根据渣量调节出渣温度。锅炉实际运行过程中,由于负荷变化、煤质变化、锅炉是否吹灰等因素影响,排渣量差别很大。为保证后续除渣设备能安全平稳运行,要求排渣温度不能过高,因此冷却风往往按最大渣量进行调节,从而引起大部分时间里冷却风被加热的温度低于设计值,使锅炉效率有所降低。

2)排渣机清扫链容易磨损。干渣机底部总是有积灰无法完全清理,刮板部分埋在积灰中运动,阻力大,直接磨损严重,同时造成链轮和环链负荷大增引起磨损。解决办法是在刮板上增加滚轮,改滑动摩擦为滚动摩擦;开启底部侧孔,通过炉膛负压把积灰吹进炉膛。

3)处理大渣量的问题。目前干式排渣系统比较适合在渣量小于20 t/h的机组使用,当排渣量过大时,排渣温度往往达不到设计值。

4)处理软渣的问题。当烧褐煤或灰熔点比较低的煤种时,出现由于渣的软化温度低,落到格栅上时还是软的,挤压头挤不碎,造成积渣情况。

除渣机是主要辅机,其运行状态好坏对锅炉的正常及连续运行有着直接的影响。当除渣机因故障而停止运行时,燃煤产生的煤渣不能及时排出,将造成锅炉炉排尾部煤渣堆积,最终迫使锅炉停运。

2.2 干式排渣对锅炉经济性影响的分析

干式排渣过程中,穿过锅炉下灰斗的热量直接返回锅炉,热的灰渣与在锅炉负压作用下钢带机中逆流的冷却空气作用使灰渣再燃烧,同时回收了炉渣地物理显热,释放的化学热量和辐射热进入炉膛,未完全燃烧的热损失下降,锅炉效率提高[4]。

由于干式排渣需要的冷却风从炉底进入,效果相当于炉底漏风,在锅炉运行氧量不变的情况下,空气预热器的通风量减少,锅炉的排烟温度升高,使排烟热损失增加,对锅炉经济性的影响是负面的。

为了定量和精确测算干式排渣系统对锅炉经济性的影响,采用试验测试:通过测量排渣机上通风孔的风速计算漏入炉内的风量,同时通过对通风孔封堵的方式,改变干式排渣机的通风量,对加热后的热空气温度采用在冷灰斗出口安装铠装热电偶测量,排渣温度直接用红外测温仪测量。

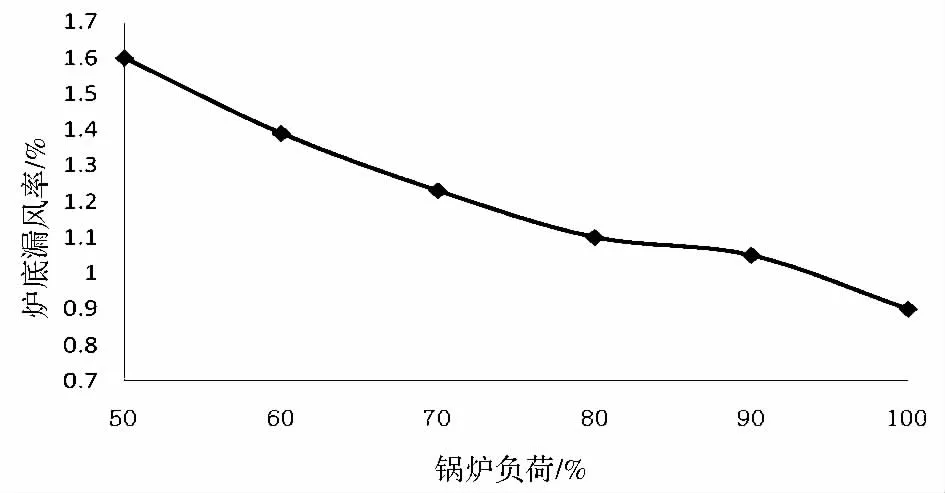

测试在某电厂600 MW机组2 020 t/h的亚临界压力锅炉的干式排渣系统上进行。测试结果见图4-6。

图4 炉底漏风率随负荷的变化图

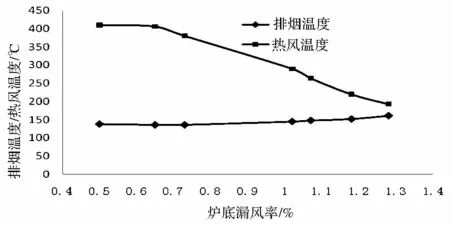

图5 炉底漏风率对排烟温度和热风温度影响图

图6 炉底漏风率对锅炉效率影响趋势图

从图4可以看出,由于干式排渣机的漏风量是根据锅炉在最大渣量的情况下设计,并且通风孔开度并不能调节,另一方面锅炉负压并不会随着锅炉负荷而变化,所以随着锅炉负荷的降低,干式排渣机的漏风率是逐渐提高。

在图5中,炉底漏风率升高,热风温度下降,排烟温度升高;排烟温度升高的幅度小于热风温度升高的幅度。

干除渣会造成炉底漏风率升高,在保证锅炉运行氧量不变的情况下,空气预热器的通风量减少,造成锅炉的排烟温度升高排烟热损失增加;但由干除渣漏入的冷却风可以回收炉渣的物理显热及炉渣内的可燃物减少。图6是炉底漏风率对锅炉效率的影响趋势,在漏风率较小时,随着炉底漏风率升高锅炉效率也升高,当炉底漏风率大于0.75%时,锅炉效率开始降低。因此,可以看出存在一个最佳炉底漏风率。在确定最佳漏风率时,要综合测算:漏风使锅炉排烟温度升高,排烟热损失增加;炉底漏风可以回收炉渣地物理热,减少炉渣地物理热损失;炉底漏风可以使未燃尽的小颗粒炉渣在钢带上继续燃烧,从而减少炉渣的可燃物含量,减少锅炉的炉渣的固体未燃尽损失。

5 结语

将水力除渣改为干式除渣时火焰中心有所提高,会造成炉膛出口烟温升高,要考虑锅炉的容积热负荷、炉膛高度和煤种的灰熔点等因素。

炉底干渣具有潜在的火山灰活性,化学成分与低钙粉煤灰比较接近,有较好安定性,可代替砂用于制作轻质墙体材料或直接作为水泥活性的混合材。

干式排渣方式具有节水、节电等优势,但是也存在漏风量不能调节等一些问题需要进一步改进和优化。

干式排渣机存在一个最佳的炉底漏风率。在一定的负荷下,存在一个合理的漏风率,在小于这个漏风率时,干除渣对锅炉经济型的影响是正面的,当漏风率大于最佳的漏风率时,锅炉的经济性降低。