基于电感传感器的玻璃浮子流量计测量模型研究*

方立德,刘 然,卢庆华,王小杰,何 青

(河北大学质量技术监督学院,河北保定071002)

在流量测量中,浮子流量计是应用场合广泛的产品之一,它可测液体、气体和蒸汽的流量。浮子流量计通常分为玻璃浮子流量计和金属浮子流量计,金属浮子流量计由于实现了信号远传,在工业生产中应用广泛。玻璃管浮子流量计相对于其他类型流量计制造成本低,结构简单,使用方便,适用于小管径和低流速,并且压力损失小,易制成防腐蚀型仪表[1]。但玻璃浮子流量计一般只适用于就地显示,不能远传流量信号,读数不方便且主观误差较大,远不能满足现代工业生产需要[2]。为了解决这些问题国内外许多学者做了大量研究和实验工作,提出了多种将浮子的位移信号转换成电信号的方法从而实现示值远传。早在1975年,美国学者Hubert等人就发明了可示值远传的浮子装置,利用电磁感应原理反映浮子高度以测量流量,但由于浮子沿导杆上下移动,会产生一定的摩擦阻力,使测量精度受影响[3]。1984年,杨晓敏在《GDL型光电远传玻璃浮子流量计》中提出了玻璃转子流量计(精度为1.0级)外壁装一跟踪探头(包括一对光敏管和电源),采用位置变送器将探头位置变化转换成电信号的变化,设计完成光电远传玻璃转子流量计,此流量计具有远传和就地目测两种功能,但不适用于测量透光率<10%的介质,有固体悬浮物和结晶物的液体也不宜测量,且精度小于原玻璃浮子流量计[4]。2002年,上海华江仪表研究所设计了耐腐远传玻璃转子流量计并申请了专利,其特征在于:转子内置磁性材料,在锥形玻璃管外侧固定一列与流体流量相对应的干簧管。带磁性的浮子移动到某一位置,会使所对应的干簧管导通,通过电子线路输出相应的电流进行示值远传[5]。本文的设计是在LZB-10型玻璃浮子流量计(精度为2.5级)的基础上,采用玻璃锥管内嵌铁芯,锥管外缠绕漆包线设计成电感线圈,利用电感传感器原理来检测浮子位移的变化,然后将电感量转换为标准电流信号实现远传,并且通过大量实验得到玻璃浮子流量计测量模型。此设计不仅简单方便地实现了电信号远传,而且精度优于2.5级,还适用于各种常温常压、透明和耐腐蚀性介质的测量。

1 传感器结构设计

测量流量的变化是由玻璃浮子流量计内浮子的高度变化来实现的,其位置随流量大小而上升、下降,只要将浮子的位移变化通过电子装置转换成电讯号并送到二次仪表,就可实现远传的目的[6]。本文采用电感式位移传感器将浮子位移变化转换成电感的变化,电感式位移传感器包括自感式位移传感器、差动电感式位移传感器和电涡流式位移传感器。其中自感式传感器是利用电磁感应原理进行工作的,把被测位移量转换为线圈的自感变化,输出的电感变化量需经电桥及放大测量电路得到电压、电流或频率变化的电信号,从而实现位移测量。该传感器的优点是结构简单、灵敏度高、测量精度高、有利于信号的传输[7-8]。因此,作者将 LZB-10 型玻璃浮子流量计进行改进设计出自感式传感器,实物如图1所示。在玻璃锥管外缠绕漆包线制成了电感线圈,该线圈长度为玻璃锥管(带刻度部分)的一半,然后选用导磁率相对较高的铁芯,使之与浮子直径相同,且高度略大于玻璃锥管高度的一半,再将铁芯放入玻璃锥管中,并置于浮子上,使其可以支撑铁芯,最后把线圈两端导线接到数字电桥以显示电感值。

图1

2 浮子受力和传感器电感分析

2.1 浮子受力分析[9]

经改造后玻璃锥管中浮子上增加一个铁芯,为了方便分析受力情况,把浮子和铁芯视为一个整体,这样浮子的质量和体积会增加,此时作用在新浮子上的力有四个:动压力(压差力)、粘性应力、浮力、重力。当这些力平衡时,新浮子就平稳地浮在锥管内某一位置上。下面分析一下新浮子悬浮在流体中时的受力情况:

(1)迎面压差阻力。被测流体对新浮子施加向上的作用力大小与流体介质的密度、流速的平方以及新浮子的最大横截面积成正比:

式中:Fs为作用于新浮子的向上作用力;ρ为被测流体的密度;v为锥形管与浮子之间的环形横截面上的流体平均流速;Sf为浮子垂直流向的最大截面积;ξ为比例系数(与浮子形状、流体的粘度有关)。

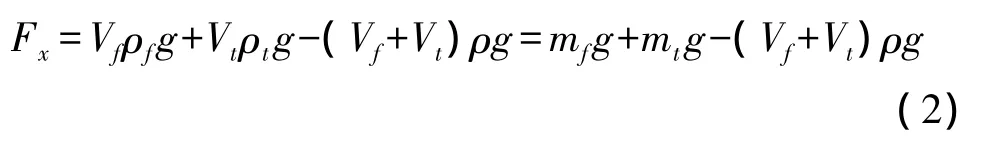

(2)新浮子受竖直向下的力,等于浮子和铁芯的重力减去被测流体对浮子和铁芯的浮力,可表示为:

式中:Fx为作用于新浮子上的向下作用力;mf、mt为浮子、铁芯的质量;Vf、Vt为浮子、铁芯的体积;g为当地重力加速度;ρ为被测流体的密度。

(3)粘性应力为粘性流体对浮子壁面产生的粘性摩擦力,由于被测介质的粘度比较小时,产生的粘性应力很小,一般将此项忽略。

若忽略粘性力,则当浮子在某一位置平衡时,有Fs=Fx,根据式(1)和式(2)可得:

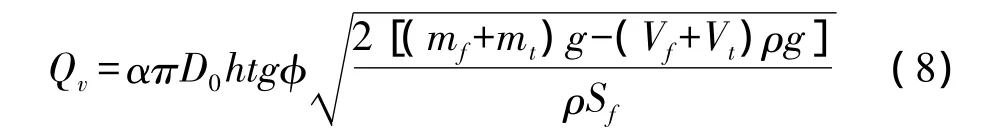

设S为浮子平衡处的最小流通面积,根据体积流量Qv=Sv,则体积流量Qv的表达式为:

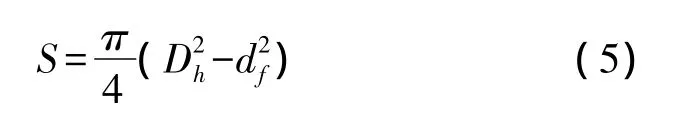

其中,环形截面面积S为

式中:Dh为浮子平衡在h高度时锥形管的直径;df为浮子最大直径。

D0为标尺零点处锥形管直径;φ为锥形管锥半角。

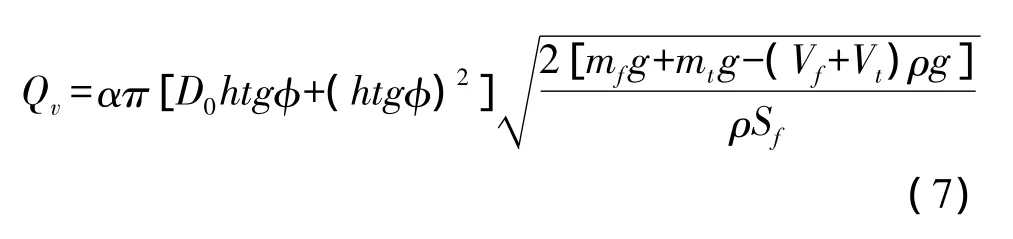

将式(5)、式(6)代入式(4),可得体积流量与浮子在锥形管中所处高度的关系(在制造上,一般满足D0=df):

由上式可以看出,体积流量Qv与浮子刻度h之间存在一个二次项(htgφ)2,所以并非一次函数的关系。传统设计中认为锥半角φ很小,tgφ值也很小,因此(htgφ)2项可以忽略,则上式又可以简化为:

由此可以看出,改变锥管的锥度、浮子的体积和重量均可改变仪表量程。本文中浮子的体积和重量均发生改变,且由于铁芯本身高度的影响,使浮子只能上升到玻璃锥管高度的一半,于是将改变后的浮子体积和重量代入上式,得到标准状况下浮子流量计的理论测量范围为0.137 m3/h~0.607 m3/h。在实验过程中测得流量范围为0.143 m3/h ~0.840 m3/h,较理论值偏大,这与铁芯的形状有关,由于空心铁芯对流体有一定的阻碍作用,导致实验流量值偏大。

2.2 传感器电感分析[10-11]

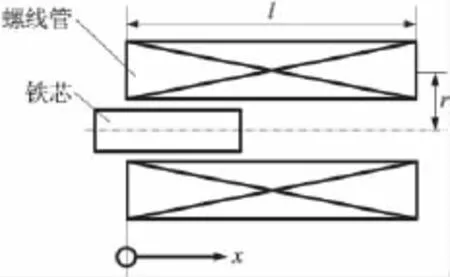

改造后的传感器属于自感式单线圈螺管型传感器,图2为单线圈螺管型传感器结构图,主要元件为一只螺管线圈和一根圆柱形铁芯。传感器工作时,因铁芯在线圈中深入长度的变化,引起螺管线圈电感值的变化。当把线圈接到LCR数字电桥时,则显示的电感值与铁芯的位移有关。

图2 单线圈螺管型传感器结构图

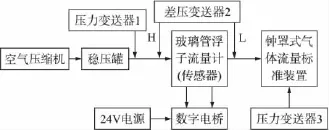

本文中线圈长度l=62 mm,铁芯与线圈的中心距r=8 mm,可忽略有限长线圈内磁场强度的不均匀性,可近似认为在x=l/2时,磁场强度为

在未引入铁芯时,线圈电感L为

由于实验装置的原因,铁芯进入线圈的最大长度lc为58 mm,此时线圈电感L为

其中:r1、r2为玻璃锥管的外内半径;r3、r4为铁芯的外内半径;μrb、μrt为玻璃和铁芯的相对磁导率。

故从理论上可知,线圈电感量的变化范围为0.193 mH~0.851mH,由于条件限制,用铁片弯成的空心铁芯有一条狭缝,再加上线圈受外界磁场的干扰,导致实测电感量减小,变化范围为0.142 mH~0.712 mH。

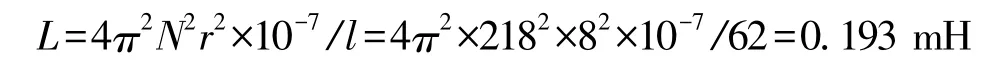

3 实验系统

图3为系统整体装置实物图,实验系统流程图见图4。将流量计的电感传感器接到DF2812型LCR数字电桥装置上,显示不同气体流量下的电感值。流量计的进气口接到稳压罐,稳压罐提供稳压气流。为了对新玻璃浮子流量计进行标定,采用精度为0.5%的钟罩式气体流量标准装置,其压力波动为50 MPa,标称容积为100 L,工作压力为1.6 kPa,且标准装置上1 mm刻度代表0.125 L的气体流量。图中三个V10F系列智能差压变送器的量程为0~10 kPa,标称精度为0.075%,并且该差压变送器能够同时测量差压值和温度值。差压变送器1接流量计入口处,记录工况下温度和压力,以便进行流量修正。差压变送器2连接流量计的进气口和出气口两端,用来测量流量计内部的压力损失。差压变送器3连接到钟罩式标准装置,用于温压补偿。用秒表记录在一段时间内钟罩式标准装置内气体流量的初始值和最终值。最后,经温度压力补偿计算标准状况下气体流量值。

图3 实验装置图

图4 实验流程图

将改造后的玻璃浮子流量计在钟罩式气体流量标准装置上进行了大量试验,对实验数据进行处理并做了相应分析,进而对新流量计进行标定。

4 试验数据处理与分析

4.1 浮子刻度与电感之间的函数关系

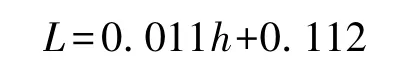

将浮子位移转换为电感信号实现示值远传,需要找到浮子位移与传感器电感之间的对应关系。调节气体流速,使浮子高度稳定在浮子流量计最小流量刻度处,以此做为浮子位移的零刻度,此时传感器电感值为0.142 mH,当传感器电感达到最大值0.712 mH时,记录相对应的浮子刻度值为55 mm。在标准状况下进行多次实验,浮子刻度从0~55 mm进行正反行程试验得到三组实验数据,对实测数据用Origin软件进行线性拟合[12],如图5,得到线圈电感L与浮子刻度h之间的函数关系如下:

图5 浮子刻度-电感关系图

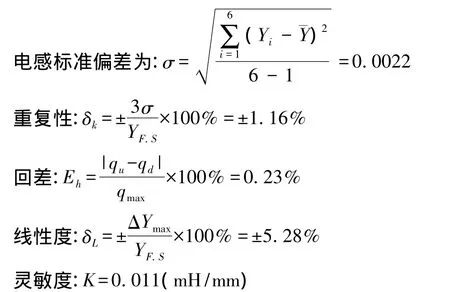

经计算得到电感传感器的特性指标[13-15]如下:

从图5可以看出直线拟合结果比较理想,电感传感器的重复性和回差都比较小,在浮子刻度7.5 mm~55 mm范围内线性度可达±3.68%,证明了将浮子位移转换为电感值实现示值远传的可行性。

4.2 建立电感与流量的测量模型

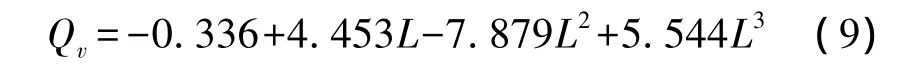

气体流量的变化会使浮子位移发生变化,电感量也相应的变化,因此,线圈电感和气体流量之间存在一定的函数关系。在实验中,电感变化值由数字电桥直接读取,气体流量值可以通过理想气体温压补偿公式[16-17]计算得到。经过多次正反行程实验得到线圈电感与气体流量的实验数据,通过对实验数据进行拟合得到线圈电感L与气体流量Qv的拟合曲线模型为:

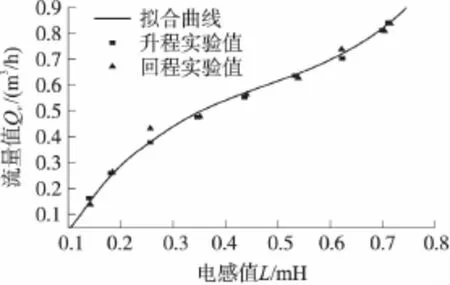

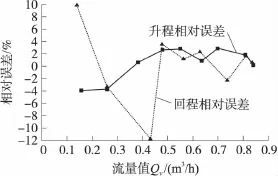

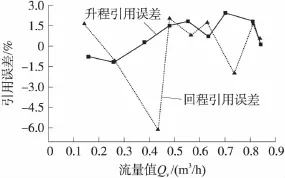

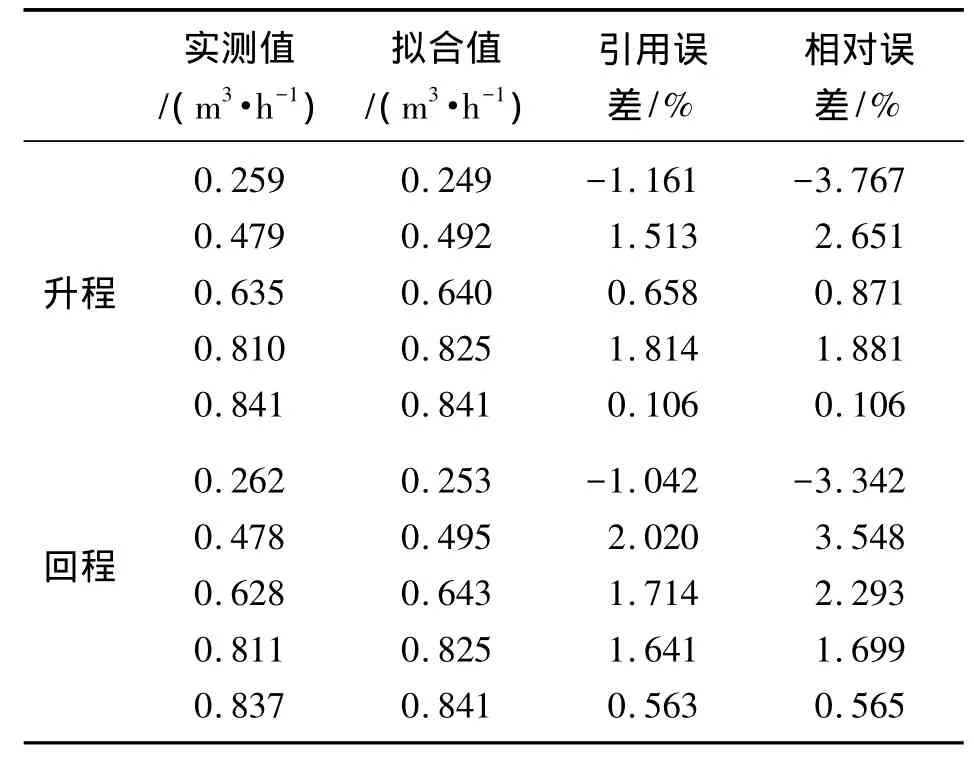

为检验测量模型的准确性[18-19],用一组实测值进行验证,图6为实测数据和拟合曲线的比较图。可以看出绝大部分测量值都在拟合曲线附近,误差较小。表1列出部分实测值与拟合值的误差,图7和图8分别为拟合曲线相对误差和引用误差,结合图表可以看出,除一个粗大误差点外其他测量点的引用误差都在±2.5%范围内,其中粗大误差应予以剔除。导致粗大误差的原因有:实验仪器设备的误差,实验人员操作误差,环境达不到理想状态产生的误差。

图6 实测数据和拟合曲线比较图

图7 拟合曲线相对误差

图8 拟合曲线引用误差

表1 实测值与拟合值的误差分析

5 结论

本文通过对LZB-10型玻璃浮子流量计进行结构改造,设计了基于电感传感器的玻璃浮子流量计,并用钟罩式标准流量装置做了大量实验,通过对实验数据进行分析得到了浮子刻度与传感器电感之间的函数关系和传感器电感与气体流量关系测量模型,并对模型进行了验证,其示值引用误差小于±2.5%。实现了将浮子位移转换成传感器电感值的变化,为信号处理及实现电远传打下基础,改善了玻璃管浮子流量计示值不可远传的缺点,使玻璃管浮子流量计得到更广泛的应用。

[1] 孙仁伟.浮子流量计的发展介绍[J].自动化与仪表,2005,20(5):29-31.

[2] 黄金潮,林清萍.转子流量计的原理与应用[J].中国仪器仪表,2005(4):54-58.

[3] Hubert A Riester,John S Yard.Rotameter System with Electrical Read-out[P].United States Patents,441,997.1974-02-13.

[4] 杨晓敏.GDL型光电远传玻璃浮子流量计[J].化工自动化及仪表,1984,11(6):31-34.

[5] 上海华江仪表研究所.耐腐远传玻璃转子流量计[P].中国专利,02261774.4.2002-11-22.

[6] 肖兴达,杜诗超,李国选.位移传感器在电远传金属管转子流量计中的应用[J].中国仪器仪表,2005(6):52-57.

[7] 张钧.电远传浮子流量计结构的改进[J].自动化仪表,1989,10(10):38-39.

[8] 昌学年,姚毅,闫玲.位移传感器的发展及研究[J].计量与测试技术,2009,36(9):42-44.

[9] 张建智.水平浮子流量计的设计与优化[D].长沙:中南大学,2004.

[10]方培生,郑建标,谢胜利.螺管型电感传感器的研制与应用[J].传感技术学报,2002,15(3):270-272.

[11]王化祥,张淑英.传感器原理及应用[M].天津:天津大学出版社,2007:67-73.

[12]周剑平.Origin实用教程[M].西安:西安交通大学出版社,2007:95-97.

[13]刘远寿.单圈电感传感器灵敏度的计算[J].成都科技大学学报,1994(4):75-80.

[14]苏艳茹,王革思.基于差动变压器的浮子流量计位移检测研究[J].应用科技,2005,32(10):24-26.

[15]叶佳敏,张涛.浮子流量传感器线性度的研究[J].传感技术学报,2007,20(3):570-574.

[16]李自皋,刘佳,卢宏明.在DCS中实现蒸汽流量测量温压补偿的途径和方法[J].石油化工自动化,2007,43(2):64-67.

[17]李晓芳,李国选.金属管浮子流量计及其流量换算[J].科技创新导报,2008(15):179-180.

[18]国家质量监督检验检疫总局.JJG-257—2007.浮子流量计检定规程[S].北京:中国计量出版社,2007.

[19]位会兰.磁阻式浮子位移测量技术的研究[D].天津:天津大学,2007.

——一个解释欧姆表刻度不均匀的好方法