CRC 技术在大港石化公司催化裂化装置的工业应用

张爱红,张兆涛,马从照

(中国石油大港石化分公司,天津大港 300280)

大港石化公司140 万吨/年重油催化裂化装置由中国石化工程建设公司设计,1996 年12 月建成投产,采用两段再生工艺,主要加工大港原油的减压蜡油、减压渣油和焦化蜡油。为进一步提高液收、降低装置能耗,实现反应温度和剂油比的灵活调节,2012 年6 月采用洛阳维达石化工程有限公司开发、设计的冷再生催化剂循环(CRC)专利技术对装置进行改造。

1 CRC 技术原理及改造内容

采用冷再生剂循环催化裂化技术(CRC—FCC)在再生催化剂循环线路上增加冷却器降低再生催化剂的温度,实现“低温接触、大剂油比、高催化剂活性”的反应要求,同时为噻吩硫化物向H2S 转移的氢转移反应提供更有利的条件[1],达到改善产品分布,提高总液收,改善汽油产品质量,降低装置能耗,从而提高装置经济效益的目的。

改造主要内容包括将原脱气罐拆除、在原脱气罐位置新增一台CRC 再生剂冷却器;拆除原一中原料换热器,新增2 台原料蒸汽换热器。

2 原料油性质及操作条件

2.1 原料油性质

改造标定期间原料油性质(见表1)。由表1 看出,与空白标定相比,原料2 %回收温度由332 ℃增至361 ℃;原料族组成有所变化,饱和份、沥青质含量降低,芳香份、胶质含量增加。但原料的主要性质:残炭、密度、重金属、硫含量基本相同。

2.2 主要操作条件

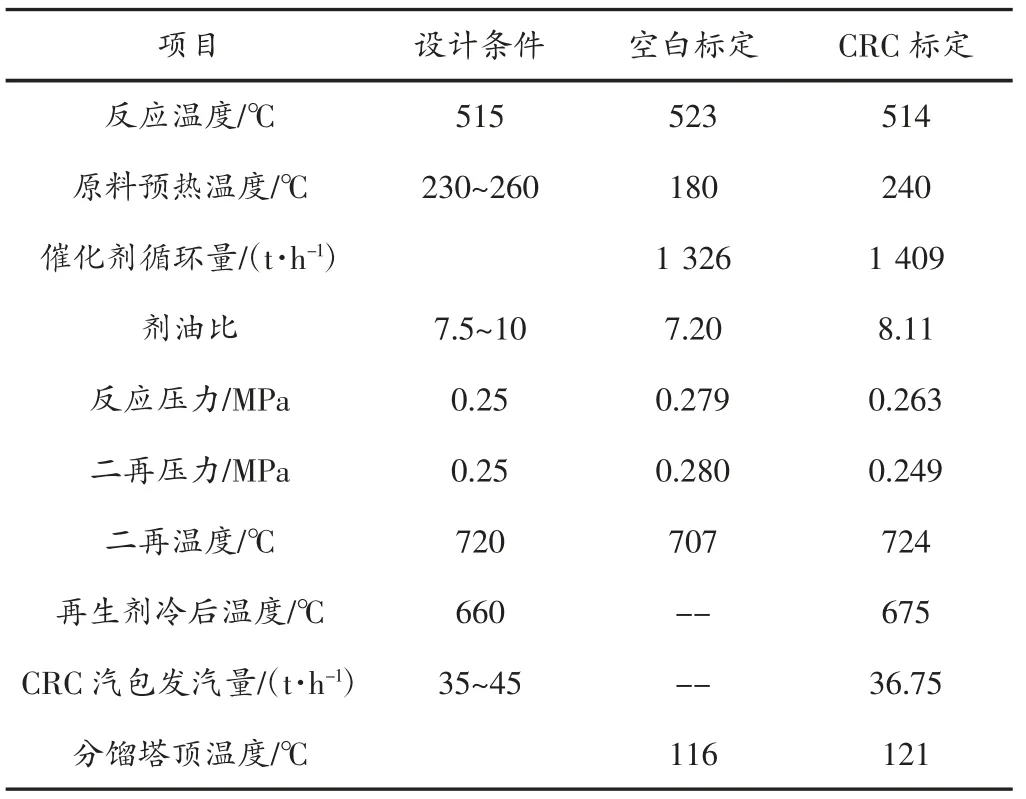

装置空白标定期间由于半再生滑阀漏量,为保证正常的催化剂循环,采取“高反应温度、低催化剂活性”方案来控制合适的反应深度。CRC 标定期间主要按照CRC 设计条件,并兼顾汽油辛烷值的方案进行生产。由表2 可以看出,改造标定期间操作条件与设计条件基本相符。

表2 主要操作条件

3 标定结果及讨论

3.1 产品分布

与空白标定相比,采用CRC 改造后,汽油收率增加6.62%,柴油收率降低6.31%,液化气收率增加1.68%,干气收率降低1.07 %,油浆收率降低0.93 %,生焦率基本持平,轻油收率增加0.31 %,总液收增加1.99 %,两次标定产品分布数据(见表3)。

表3 产品分布

实施CRC 改造后,再生催化剂冷后温度降低32 ℃,剂油比增加0.91,实现了“低温接触、大剂油比、高催化剂活性”的反应要求,有效的促进了遵照正碳离子机理进行的催化裂化反应,抑制了热裂化反应[2]。干气产率明显降低,总液收显著增加,达到了改善产品分布的目标。

与空白标定相比,CRC 改造后剂油比提高,剂油比焦增加;而反应温度降低,催化焦降低。两种因素综合来看,装置生焦基本持平。

3.2 产品性质

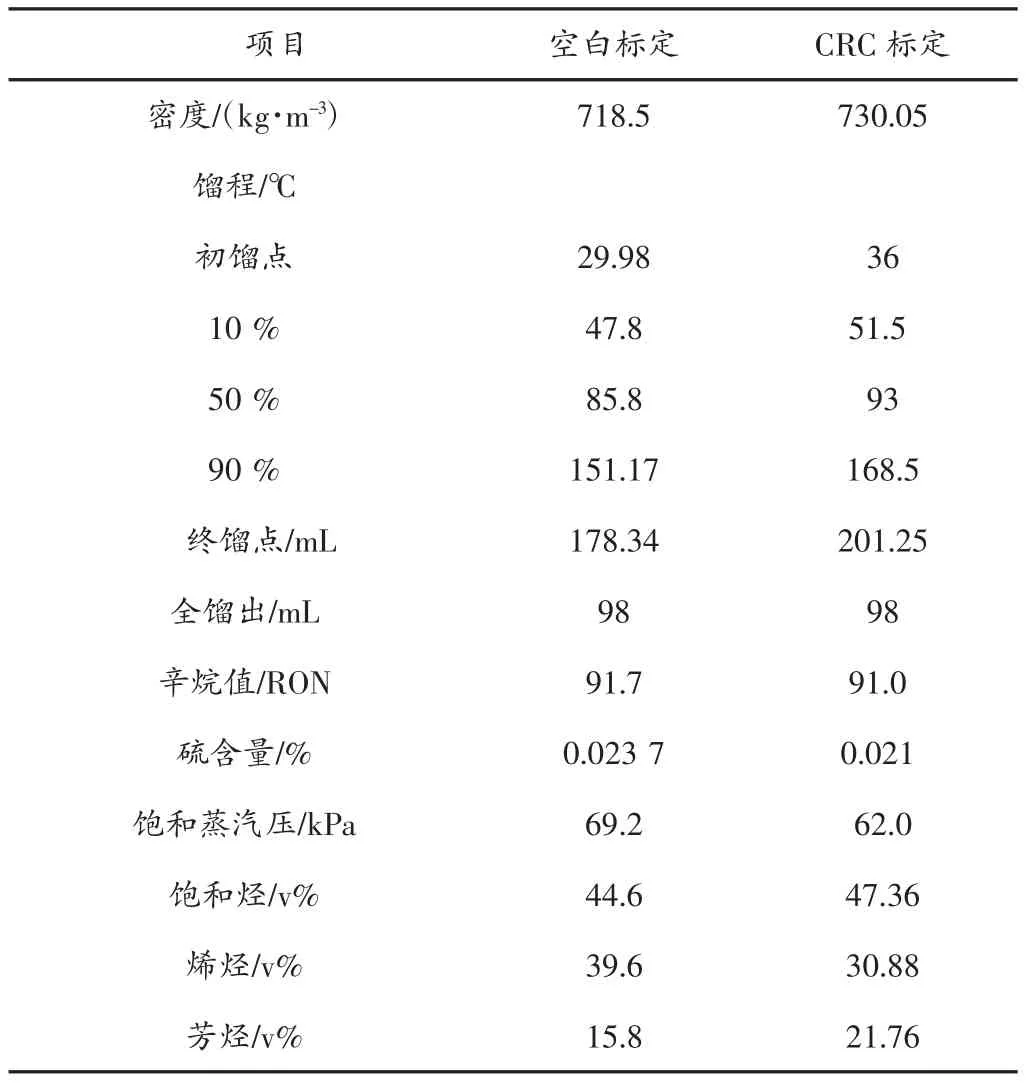

3.2.1 汽油性质 改造后稳定汽油族组成发生变化:饱和烃含量增加2.76 %,烯烃含量降低8.72 %,芳烃含量增加5.96 %,稳定汽油总硫含量降低27 mg/L。这是因为改造后剂油比增加,相对增加了催化剂活性中心,有利于氢转移、芳构化反应的结果。

改造后汽油辛烷值(RON)下降0.7 个单位。主要是由于改造后原料性质、汽油切割点的影响。

原料性质影响:改造后催化原料中缺少了3 %的减一线馏分,原料初馏点大幅提高,族组成发生变化,原料性质的变化对汽油辛烷值造成影响。试验证明,原料中掺入减一线馏分比例为1.23 %时,在相同反应条件下,辛烷值增加约0.5 个单位。按此影响比例,由于原料性质变化影响辛烷值降低约1 个单位。

汽油馏程影响:改造后标定期间汽油干点提高了22.9 ℃,由于高辛烷值的低碳烯烃存在于沸点较低的汽油馏分中,而干点提高,汽油芳烃含量增加,综合看,汽油干点提高辛烷值下降。本公司化验分析数据表明,汽油馏程影响辛烷值降低约0.2 个单位。

去除以上影响因素,CRC 改造后催化汽油辛烷值增加0.5 个单位。

表4 稳定汽油性质数据

3.2.2 柴油性质 柴油性质数据(见表5)。由表可知,与空白数据相比,改造标定时混合柴油十六烷值增加1.6 个单位,密度、初馏点、凝点上升,95 %点稍有下降,这是改造标定期间改变汽柴油切割点,柴油初馏点升高的影响。柴油主要性质未发生大的变化。

表5 柴油性质数据

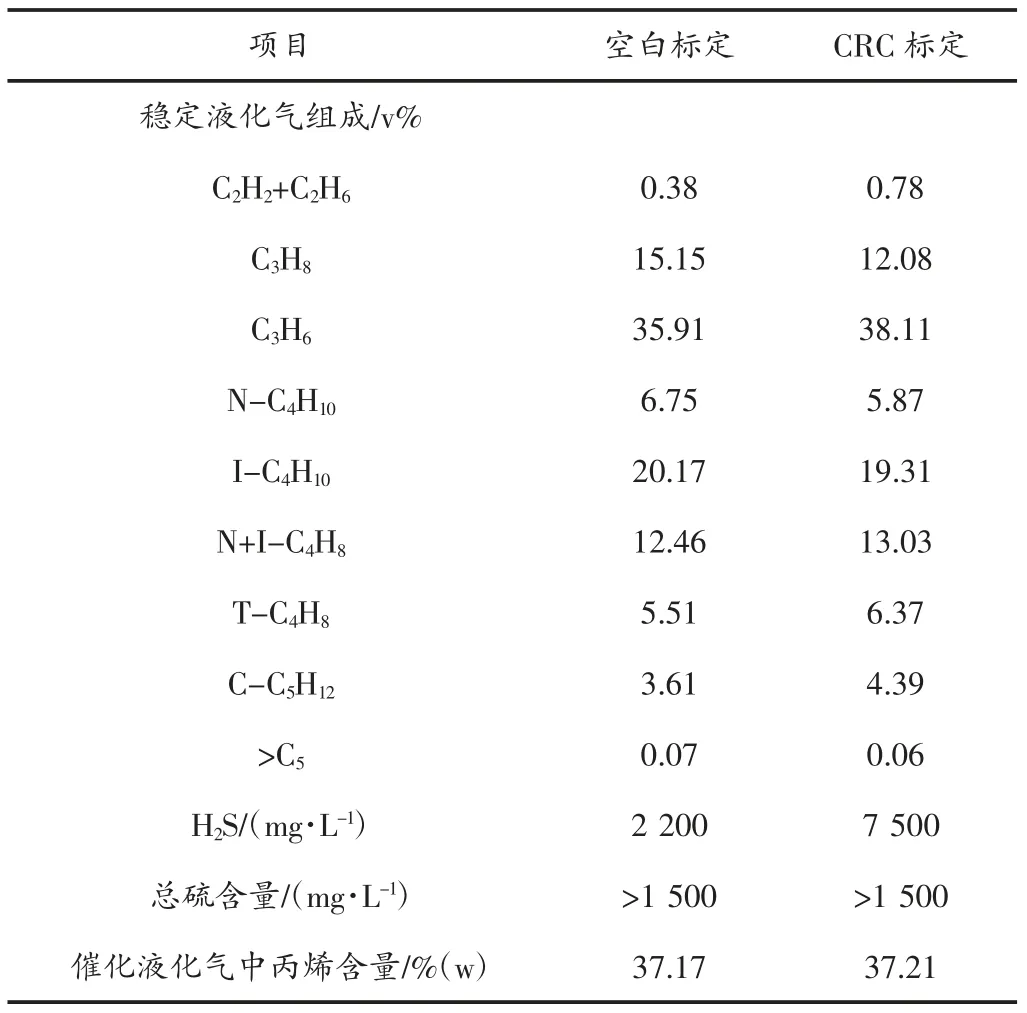

3.2.3 液化气组成 由表6 可以看出,稳定液化气中丙烯含量由35.91 %增加至38.11 %,增加2.2 %。主要因为液化气产品中除催化自产液化气外,还包括不含丙烯的重整以及加氢裂化装置的液化气,排除外来液化气因素的影响后,两次标定期间催化液化气中的丙烯含量无明显变化。

表6 液化气性质数据

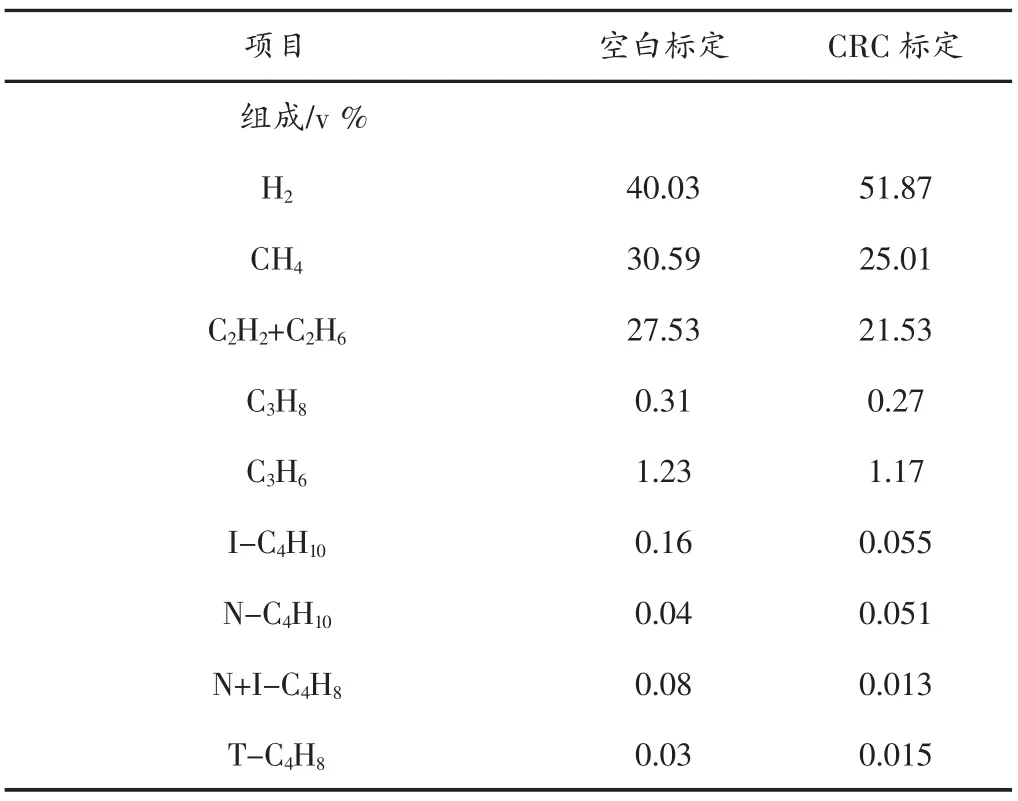

3.2.4 干气组成 干气组成数据(见表7)。由表7 可知,干气中H2含量明显增加。主要原因是“低温、大剂油比”促进了催化裂化反应中芳构化和氢转移反应[3],芳构化反应脱氢远大于烯烃饱和的氢转移耗氢数量,干气中H2含量大幅增加。

表7 干气分析数据

3.3 能耗分析

CRC 技术的特点是强化正碳离子反应,增强了氢转移、异构化等放热反应,在保持同样的转化率情况下反应需热有所降低,因此再生总取热会增加。

两次标定能耗变化数据(见表8)。装置进行CRC改造后,总蒸汽及除氧水能耗降低7.03 kgEO/t 原料,烧焦能耗基本持平,装置总能耗降低6.73 kgEO/t 原料,节能效果显著。

4 CRC 改造后的经济效益分析

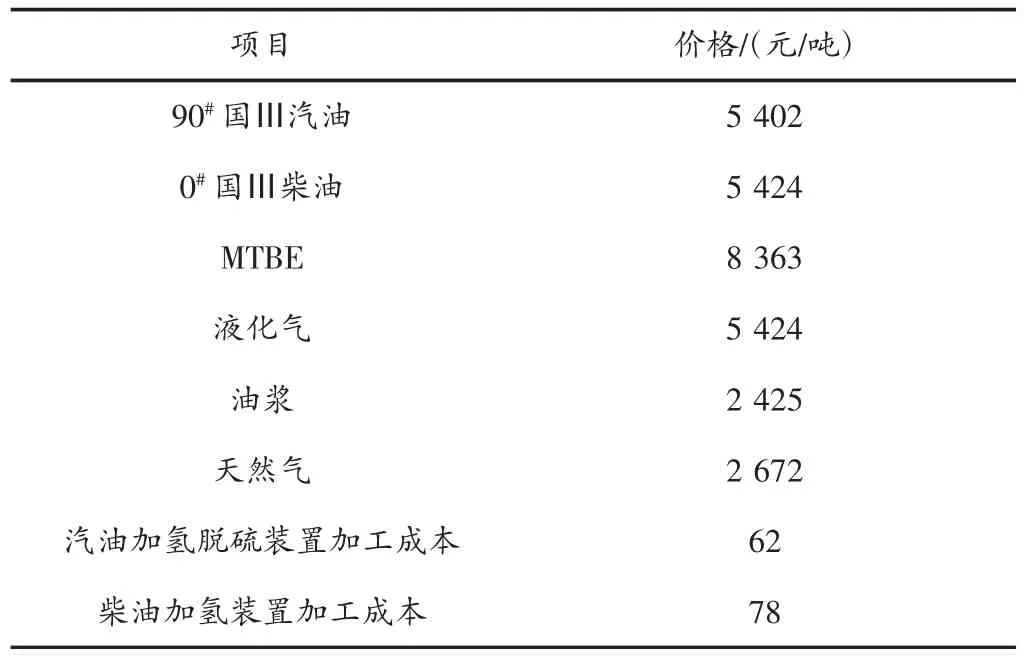

相关原料和产品的价格(见表9)。

从表10 可以看出,按催化装置加工能力140 万吨/年估算,进行CRC 改造后当年产生的效益为7 422万元。

表8 装置总能耗对比

表9 相关原料及产品价格

表10 CRC 改造经济效益计算表

5 结论

从装置的标定结果及运行情况看,催化裂化装置实施CRC 技术改造后,装置运行正常,操作平稳,调节灵活;增强了正碳离子反应,降低了热裂化反应,反应温度和剂油比可灵活调节。产品分布得到优化,产品质量明显改善,能耗大幅降低,经济效益可观。表明大港石化CRC 技术的工业应用取得成功。

[1] 赵博艺,杨朝合,山红红,等.温度和剂油比对汽油催化裂化脱硫的影响[J].催化学报,2001,11(6):595-596.

[2] 陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社,2005:131-137.

[3] 王虎,王东明,田爱珍,等.催化裂化汽油芳构化影响因素研究[J].石化工业应用,2009,28(4):16-19.