盐渍环境地铁混凝土结构耐久性设计

邵 莹

(中铁第一勘察设计院集团有限公司城建院,西安 710043)

近十几年来,我国城市轨道交通建设迅速发展,国内的大部分城市已经建成运营或者正在筹划建设城市轨道交通,随着西安、兰州、西宁等城市的轨道交通相继开工,城市轨道交通也开始逐步向我国西北内陆城市不断延伸。我国西北部地区分布有广泛的盐渍土环境,盐渍土是指各种盐化、碱化土壤,主要分布在内陆干旱、半干旱地区及滨海地区,其工程环境内可溶性盐严重超标,盐卤对混凝土的侵蚀破坏非常严重[1]。根据调查发现,普通的钢筋混凝土构件直接置于盐渍土环境中,两三年即遭腐蚀,3~5年后会出现钢筋锈蚀、混凝土开裂等严重的破坏[2-3]。目前国内尚无在盐渍土环境修建地铁的工程经验,城市轨道交通中地下线部分多为浅埋的地下钢筋混凝土结构,对于长期在气候恶劣、侵蚀介质浓度高、环境非常复杂的地铁工程,如何保证结构的百年耐久性要求,满足城市交通干线的正常使用就显得非常重要。

1 工程概况

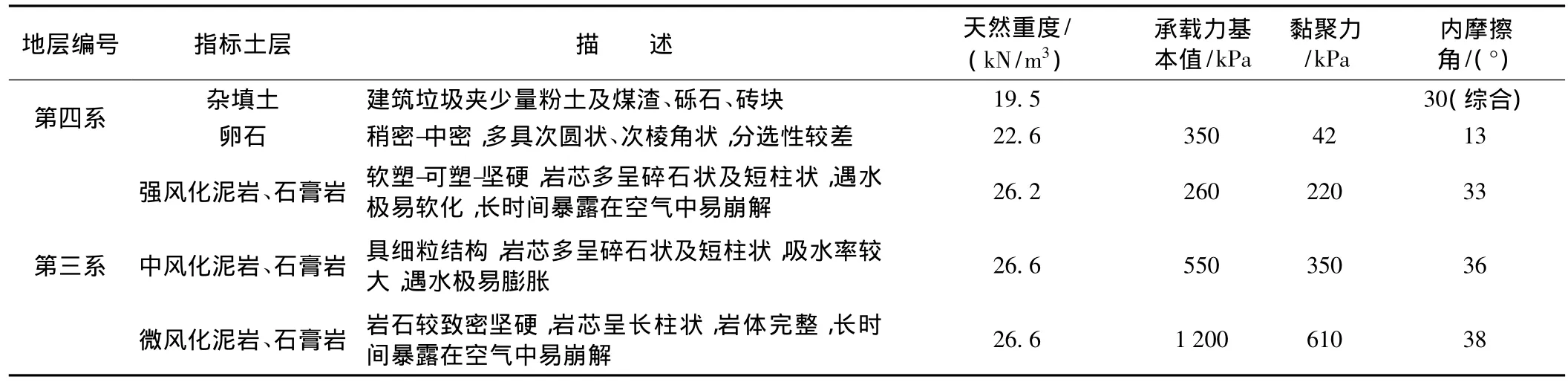

本工程为地下3层岛式车站,明挖顺作法施工,地下一层为公路隧道,两端通过爬坡直通地面,地下二、三层为地铁车站,通过出入口连通地面,车站长度228 m,标准段宽度22.8 m,车站底板埋深25 m,顶板覆土厚度约1.3 m。位于青海省西宁市,南临湟水河。站区地貌单元属于湟水河北岸Ⅰ级阶地及高漫滩,地势平坦开阔,海拔高程2 212.38~2 212.93 m。站区地层自上而下依次为第四系杂填土、粉土、卵石及第三系石膏岩夹泥岩,各地层主要物理力学参数见表1。

场地赋存第四系松散岩类孔隙潜水,初见水位埋深3.1 ~4.5 m,稳定水位埋深 2.8 ~4.5 m,地下水位高程为2 208.31~2 210.13 m,含水层主要为全新统冲积卵石层,厚1.4~4.5 m,隔水底板为第三系泥岩,水量比较丰富,第三系石膏岩中赋存碎屑岩类裂隙孔隙水,泥岩为隔水层,石膏岩为弱透水层,只在构造及节理裂隙中赋存有少量的地下水。

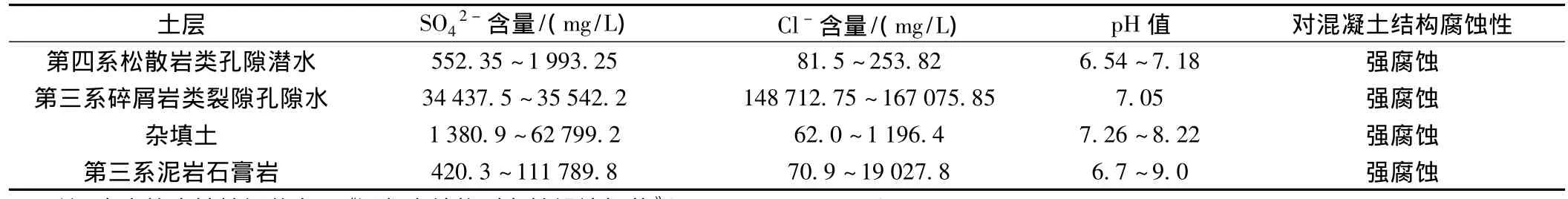

场地内水土中的侵蚀介质含量及对钢筋混凝土结构的腐蚀性评价详见表2、表3。

表1 地层主要物理力学参数

表2 水土的腐蚀性评价

表3 场地土的盐胀性评价

2 混凝土结构腐蚀机理及耐久性设计思路

氯离子通过混凝土中的毛细孔或微裂缝渗透到钢筋表面,直接破坏钢筋钝化膜,氯离子在具备氧气和水的环境下与铁离子(Fe2+)发生化学反应,形成氢氧化铁或氧化铁,导致钢筋锈蚀,锈断,从而使混凝土产生顺筋开裂甚至钢筋混凝土的失效。持续腐蚀的情形下,其体积累计增加(约为原来体积的2.5~6倍)[4],造成体积膨胀使混凝土胀裂或保护层剥落。

试验表明:盐渍土对混凝土构件的严重侵蚀部位发生在混凝土构件与盐渍土面的结合处[2,5]。因此有效控制和 Cl-渗入混凝土[6],控制 Cl-到达钢筋表面的低浓度是本项目结构耐久性防腐的核心。

对于本工程这种环境作用等级超过V-E级环境[7],在目前国内外尚无成熟、可靠的防腐蚀技术的条件下,防腐设计中采取的总体思路是综合采用多重防腐蚀措施,并考虑其施工可行性,防渗防腐是防腐蚀重点。根据本工程地下水及盐渍土的化学成分、腐蚀特点及构造物所处的腐蚀环境,提出地铁结构耐久性设计的主要内容,即采用高性能抗腐蚀混凝土、增加混凝土保护层厚度,同时针对不同的结构部位采用相应的附加防腐蚀措施,如掺加钢筋阻锈剂、防腐涂层、表面外防护等。

3 盐渍土地区地下混凝土结构耐久性设计

3.1 选择高性能混凝土材料

文献[8]进行了不同掺量硅灰、粉煤灰的抗压强度试验和氯离子渗透试验。试验显示:硅灰与粉煤灰对混凝土性能的影响较大,都处于影响比较显著的地位,尤其是硅灰对于提高混凝土强度和耐腐蚀性效果均很显著。文献[9]分析盐渍地区混凝土结构破坏模式及腐蚀机理,通过硫酸钠溶液浸泡试验显示,粉煤灰取代部分水泥可以改善混凝土抗硫酸盐侵蚀能力。文献[10]在盐渍地区对混凝土的抗腐蚀和抗渗性能进行了现场试验,通过试验得出了粉煤灰掺量与各混凝土耐久性能指标之间的关系,在混凝土中掺加粉煤灰和减水剂的方法能够改善混凝土抗硫酸盐腐蚀的性能和抗渗性能;文献[1]针对青海盐湖地区特定的自然坏境,配制普通、高强及高性能混凝土,同时进行卤水腐蚀单因素试验和卤水腐蚀——干湿循环双因素试验。结果表明,普通混凝土的抗腐蚀性很差,高强混凝土的抗腐蚀性不尽人意,就长期耐久性而言,高性能混凝土具有优良的抗腐蚀性能。

综合近年来的试验研究及工程实践可以发现,在盐渍土和盐湖卤水的干湿交替的环境条件下,高性能混凝土具有更加优异的抗腐蚀性能。高性能混凝土中添加粉煤灰、硅灰等矿物掺和料更适用于盐渍地区的地铁车站结构。

水泥:本工程要求采用强度等级为42.5级(C50以下)和52.5级(C50及以上)普通硅酸盐水泥[11],应该符合《通用硅酸盐水泥》(GB175—2007)的技术要求。优先使用P·Ⅰ型硅酸盐水泥。当采用P·Ⅱ型硅酸盐水泥时,其混合材料应该是不超过5%的高炉粒化矿渣,严禁使用掺加石灰石作为混合材料的P·Ⅱ型硅酸盐水泥。配制高性能抗腐蚀混凝土不得使用立窑水泥,应避免使用早强、水化热较高的水泥,以及抗硫酸盐水泥和高抗硫酸盐水泥。水泥中C3A含量宜控制在6% ~12%,f-CaO含量不大于1.5%,水泥的细度宜小于350 m2/kg。为防止碱-集料反应的发生,水泥的碱含量应低于0.6%,且混凝土内的总含碱量不超过3.0 kg/m3。所用水泥的烧失量不大于3.5%,SO3含量不大于3.5%,且混凝土内的SO3总含量不超过胶凝材料总量的4%。所用水泥的氯离子含量应低于0.03%,且混凝土内的氯离子总含量不超过胶凝材料总量的0.05%(水溶值)。

矿物掺和料:包括粉煤灰、磨细矿渣和硅灰,应由生产厂家专门进行产品检验并出产品合格证书,其技术条件应符合国家标准《高强高性能混凝土用矿物外加剂》(GB/T18736—2002)的规定。为防止碱-集料反应的发生,需要检测矿物掺和料的可溶性碱,计算出Na2O当量碱含量,并出具测试报告,以便于混凝土内总含碱量的控制。从矿物掺和料带进混凝土中的氯离子含量不得超过胶凝材料总重的0.01%,带进的SO3含量不超过胶凝材料总量的1%,带进的总含碱量不超过 0.5 kg/m3。

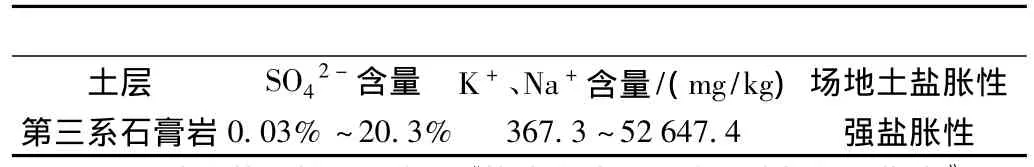

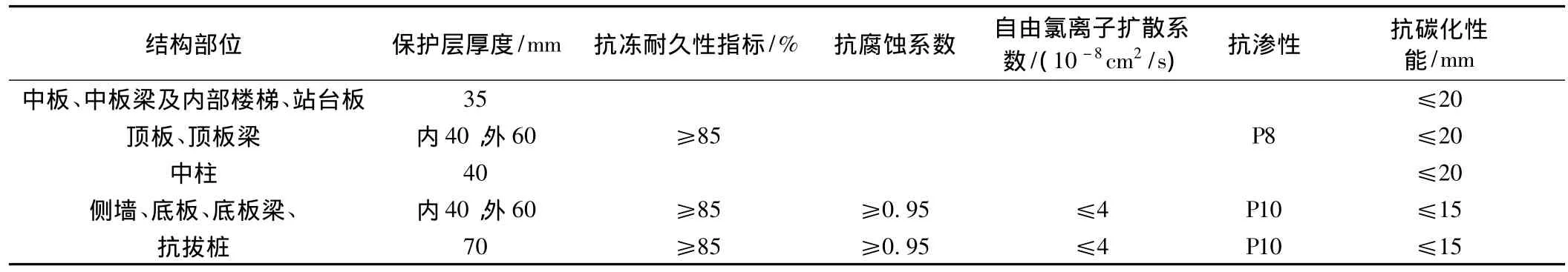

车站结构中主要结构构件的混凝土等级及水胶比和胶凝材料用量的控制具体的指标见表4,混凝土耐久性控制技术指标见表5。

表4 主要构件混凝土等级及水胶比和胶凝材料用量

表5 混凝土耐久性控制技术指标

3.2 附加防腐措施

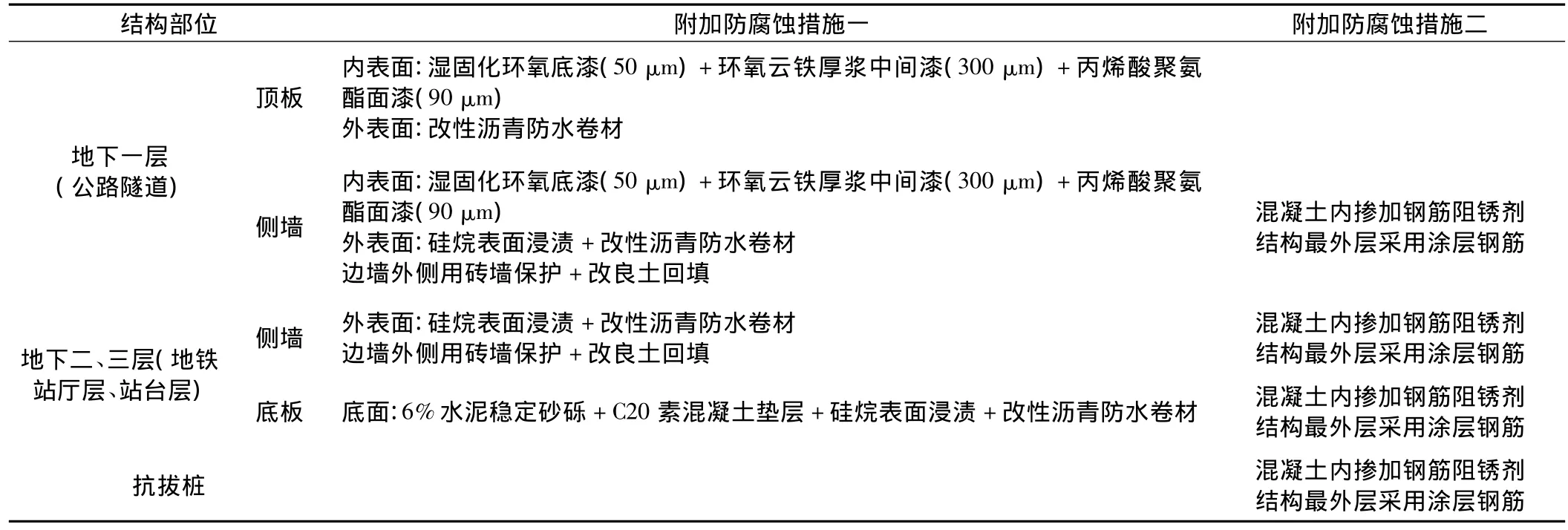

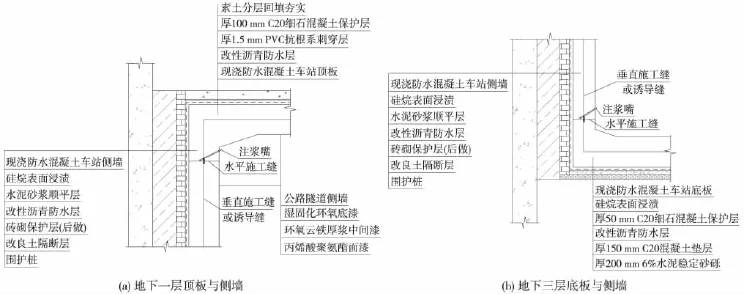

根据本工程所处环境的腐蚀情况及地铁车站的自身特点和明挖顺作施工工法,设计中对车站结构的重点部位区域采取了必要的附加防腐蚀措施。防腐蚀措施结合结构防水层采取“内增外防”的综合防腐措施,即提高混凝土自身的防腐蚀能力,结构表面涂防水及防腐蚀材料,周围铺设隔断层防止易溶盐。结构附加防腐蚀措施见表6,结构防腐蚀措施节点做法大样详见图1。

表6 结构附加防腐蚀措施

图1 结构防腐蚀措施节点做法

用于混凝土结构表面浸渍的硅烷优先采用异辛基三乙氧基硅烷膏体做为硅烷浸渍材料,在硅烷膏体材料进场施工前必须抽检,由具备检测资质的单位出具材料检验报告。浸渍硅烷前应进行喷涂试验,试验区面积应为1~5 m2。按规范要求分别进行吸水率、硅烷浸渍深度和氯化物吸收量的降低效果检测。异辛基三乙氧基硅烷膏体用量:每平方米共喷涂或滚涂1遍,用量不少于 0.3 kg/m2。

在与腐蚀性土体接触的侧墙和底板,其最外层钢筋采用涂层钢筋,防腐涂料采用防氯盐腐蚀的HCPE涂料。建议采用两底两面或两底一中一面的方案,底漆、中间漆和面漆的涂层总厚度应达到200 μm。涂料用量每道 0.2 ~0.3 kg/m2。

4 结论

(1)盐渍环境下地铁混凝土结构耐久性设计应综合考虑水土中的超量可溶性盐侵蚀作用,宜采取“内增外防”的综合防腐措施,宜采用高性能混凝土材料满足结构耐久性需要。

(2)高性能混凝土中宜添加粉煤灰、硅灰等矿物掺和料提高混凝土材料的抗腐蚀能力,并提出适用于盐渍环境下地铁车站结构的混凝土强度等级和相适应的各种掺加料用量指标以及混凝土耐久性控制技术指标。

(3)附加防腐蚀措施选择应根据地铁结构特点及施工工法,结合基坑围护形式和结构防水层进行设计。提出适用于明挖车站的结构附加防腐措施。

[1]陈树东,余红发,等.高强和高性能混凝土在青海盐湖卤水中的抗腐蚀性[J].混凝土,2003(1):38-40.

[2]刘连新.西部高海拔、高寒地区高性能混凝土及技术研究[C]∥高强与高性能混凝土及其应用专题研讨会论文集.杭州:中国土木工程学会,2005:457-462.

[3]王潘劳,张伟勤,等.青海察尔汗盐湖地区水泥混凝土的腐蚀破坏调查分析[J].青海大学学报,2003(6):57.

[4]洪定海.混凝土中钢筋的腐蚀与保护[M].北京:中国铁道出版社,1998:15-25.

[5]刘连新,张伟勤,等.抗盐渍土侵蚀混凝土的工程实践与试验研究[J].青海大学学报,2004(6):31.

[6]吴中伟,廉慧珍.高性能混凝土[M].北京:中国铁道出版社,1999:28-30.

[7]中华人民共和国住房和城乡建设部.GB/T 50476—2008 混凝土结构耐久性设计规范[S].北京:中国建筑工业出版社,2009.

[8]刘吉川,王联芳.硅灰粉煤灰增强水泥混凝土抗腐蚀性能的研究[J].交通世界,2007(11):94-95.

[9]蒋卫东,尹正风,闫俊,等.宁夏盐渍地区混凝土破坏模式与防治研究[J].混凝土,2006(6):18-21.

[10]蒋卫东,陈啸,闫俊.盐渍地区抗腐蚀混凝土耐久性试验研究[J].东北大学学报,2008(2):281-283.

[11]Shi Mingxia,Liu Baoju.The resistance of salt crystallization of cement containing ultrafine fly ash mortar in sulfate solution[J].Advances in concrete and structures Proceedings of the international conference ICAC,2004(5):974-981.