质量瓶颈的攻关—防爆灯具球形玻璃罩

周京

(华荣科技股份有限公司,上海 201808)

1 引言

防爆灯具玻璃罩的冲击性能和热剧变性能,一直以来是中国防爆行业的质量瓶颈。如何突破这个质量瓶颈也是各防爆制造企业所关注的。

2 防爆灯具球形玻璃罩最关键的质量要求

(1)满足抗4J冲击试验,至少不低于2J(如仅仅满足2J,则必须配置防护网);

(2)同时满足超过200℃的热剧变试验要求;

(3)同时满足承受大于等于1.5MPa的静压试验要求;

(4)同时满足钢化效果在50mm×50mm区域内的碎片数超过25个。

3 防爆灯具球形玻璃罩现状简介

一直以来,中国防爆灯具球形玻璃罩的状况如下:

(1)采用低硼普通玻璃原料;

(2)钢化处理:一般采用化学钢化,钢化效果未达到技术要求;

(3)抗冲击性能:一般情况下只能达到2J,有些甚至2J冲击都达不到;

(4)热剧变性能:一般情况下不能满足135℃热剧变试验;(采用的试验方法为,将玻璃罩加热至135℃保温3小时,然后瞬间投放10±5℃水中,此试验方法严于防爆标准规定的热剧变试验方法,但更接近石化企业现场使用环境情况);

(5)外壳耐压性能:玻璃罩承受压力不稳定,动压试验一般能承受0.6MPa、静压试验一般能承受1MPa就相当不错了;

(6)破碎试验:玻璃罩破碎后是大块碎片,碎片锋利的刀状尖角很容易割伤撞击者,造成对人身的伤害。低硼普通玻璃罩碎片见图1所示。

图1 低硼普通玻璃罩碎片

4 攻关过程

4.1 解决玻璃原料问题—高硼与低硼的选择

玻璃的主要成分是SiO2,其余成分则根据玻璃制品的用途进行配方。

玻璃制品的热剧变稳定性由B2O3的适当比例决定,比例高了钢化处理容易破碎则制造成本居高不下,比例低了热剧变稳定性不好在使用环境中温差变化容易自爆。

玻璃制品的成形合格率,特别是防爆灯具球形玻璃罩的成形合格率,将由Na2O的适当比例决定,比例高了成形脱模容易但在退火冷却中容易变形。

玻璃制品的抗冲击强度由Al2O3适当比例决定,比例高了抗冲击强度提高了,但后续钢化处理效果很难控制,或钢化不够或钢化过头,比例低了抗冲击强度效果不好。

还有K2O和Fe2O5的适当比例决定耐酸碱性及透光率。

为了选择合适的玻璃罩原料,我们采集了世界知名防爆灯具制造企业的球形玻璃罩,如德国STAHL、意大利CORTEM、ASP公司的玻璃罩样品,将采集的样品送上海硅酸盐研究所化验原料成分、分析膨胀系数,并走访了德国、意大利、日本许多家灯具玻璃罩制造企业,深入了解制造过程工艺中对玻璃原料的要求,通过综合分析、比对,最终选择了既有利于球形玻璃罩制造成形的,又符合防爆标准要求的高硼硅酸盐玻璃原料。

表1 日本某防爆灯具球形玻璃罩原材料成分数据wt%

表2 德国某防爆灯具球形玻璃罩原材料成分数据成分wt%

在充分分析国外合格产品相关数据后,通过自备设备“2500℃高温中试装置”多次、反复试验、摸索,制定了防爆灯具球形玻璃罩配方成分,具体见表3。

表3 华荣防爆灯具球形玻璃罩设计配方成分wt%

4.2 解决球形玻璃罩制造成型的问题

玻璃原料配方成分确定后,最主要的就是解决球形玻璃罩制造成型的问题。

若高硼硅酸盐玻璃原料没有可靠的熔制设备,玻璃将存在较多的硫化镍晶体(NiS)、结石、砂粒等质量缺陷,这些质量缺陷是球形玻璃罩的“硬伤”,它在高温相与低温相状态的转换过程中,伴随着约2%~4%的体积膨胀,使玻璃承受巨大的相变张应力,如果这种应力不能有效消除,其成型后的玻璃罩将不定时的发生自爆现象。

同时,高硼硅酸盐玻璃原料的熔制温度高于低硼普通玻璃原料。烧煤或烧柴油的坩埚窑虽然设备投入费用很低,但燃烧时最高温度只有1490℃,而且坩埚窑内温度因经常补充燃料不能持续稳定,坩埚窑内中央与四周边缘位置的温差较大,不能满足熔制高硼硅酸盐玻璃原料。这是我们国内防爆球形玻璃制造设备的瓶颈。

通过调研国内外的防爆玻璃罩制造企业,选择了造价昂贵的电池窑,电池窑内最高温度可达1800℃,电池窑内温度持续稳定且中央温度与四周边缘位置的温度均匀,温差基本上忽略不计。

高硼硅酸盐玻璃原料的熔制过程是将配合料各组分高温加热,发生一系列物理的、化学的现象和反应,最后使之成为符合要求的玻璃。这一过程是一个非常复杂的过程,一般把玻璃的熔制过程分为五个阶段,即硅酸盐形成、玻璃形成、澄清、均化和冷却。

(1)硅酸盐形成阶段是指配合料各组分在加热过程中经过一系列的物理变化和化学变化,当主要的固相反应结束时,大部分气态产物从配合原料中逸出,这时原来的配合原料则变成由硅酸盐和二氧化硅组成的不透明烧结物。制备高硼的硅酸盐玻璃时,硅酸盐形温度在800~900℃基本结束。

(2)玻璃的形成阶段,是指烧结物继续加热时即开始熔融,易熔的低共熔混合物首先开始熔化,在熔化的同时发生硅酸盐和剩余二氧化硅的互溶,到这一阶段结束时,烧结物变成了透明体,此时不应有未起反应的配合原料颗粒存在,但玻璃液中还有大量气泡,而玻璃本身在化学组成和性质上也不均匀,存在有很多条纹。在熔制高硼硅酸盐玻璃时,玻璃的形成温度在1400~1450℃完成。

(3)玻璃的澄清阶段是指对玻璃继续加热,其黏度降低,并从中放出气态混杂物,即进行去除可见气泡的过程。熔制高硼硅酸盐玻璃时,澄清在1650~1750℃结束,这时玻璃液黏度η=10Pa·S。

(4)玻璃的均化阶段是指玻璃液长时间处于高温下,其化学组成逐渐趋向均一,即由于扩散的作用,使玻璃中条纹、结石消除到允许限度变成均一体。熔制高硼硅酸盐玻璃时,均化温度可在低于澄清的温度下完成。

(5)玻璃的冷却阶段是指经澄清均化后将玻璃液的温度降低200~300℃,以便使玻璃具有成型所必需的粘度。

高硼硅酸盐玻璃原料熔制温度曲线如图2所示。

图2 高硼硅酸盐玻璃原料熔制温度曲线

具备熔制高硼硅酸盐玻璃原料的高温电池窑之后,另一个问题就是球形玻璃罩压制成型工作。

高硼硅酸盐玻璃原料很硬,对成形过程中的温度、时间控制要求比较精准,在压制过程中温度稍微变化、时间控制稍微偏差,严重时玻璃罩在压制模芯中直接破裂,轻微时将会导致玻璃罩有明显剪刀印、明显冷纹现象,剪刀印将导致后续钢化处理破裂概率增多,冷纹将影响玻璃透光度;还有就是取料量误差的控制,因为玻璃罩设计时规定厚度,在玻璃罩形状固定不变时,厚度为后续钢化处理确定了条件,同时决定了成形后玻璃罩抗冲击的能量。

所以,要确保温度变化、时间偏差、取料量误差在一定范围内,采用目前小作坊手工生产方式很难保证,我们采用了先进的机械手和微电脑全自动控制的生产方式,确保玻璃罩成型生产过程的工艺指标的稳定性,一方面控制压制模具的模芯温度始终在加热恒温状态下,另一方控制压制过程的时间、取料量的精度在一定范围内。

另外,玻璃罩成型后,要立即进入退火处理状态,退火是消除玻璃中的永久应力,必须把玻璃加热到低于玻璃转变温度 Tg附近某一温度进行保温均热,以消除玻璃各部分的温度梯度,使应力松弛,这种应力消除的效果直接决定玻璃罩的自爆比例,也是玻璃罩成型过程中质量保证的最关键的最后一步。

退火工艺可分为四个阶段:加热阶段、均热阶段、慢冷阶段和快冷阶段。

保温均热温度称玻璃的退火温度,有最高退火温度和最低退火温度2个关键指标。

玻璃的最高退火温度是指在此温度下经过3min能消除95%的应力,此温度亦称退火上限温度。在这种温度下退火,玻璃罩有可能发生严重的变形而形成批量报废,如达不到温度要求,则无法达到消除95%应力的效果。

最低退火温度是指在此温度下经3min只能消除5%的应力,此温度亦称退火下限温度。最高退火温度和最低退火温度之间为退火温度范围。有时候,玻璃的自爆就发生在这仅仅5%的应力上。

目前,我公司采取一系列的全自动控制设备,标准化控制退火工艺的全过程,取得了非常好的预期效果。

3.3 解决钢化处理的问题

防爆灯具球形玻璃未钢化前,抗冲击最多只能满足3J,热剧变稳定性还需提高,提高抗冲击强度和热剧变稳定性必须要经过钢化处理才能达到。

高硼硅酸盐的球形玻璃罩钢化处理工艺在国内技术一般、效果一般。为了了解并掌握这门关键的技术,我公司从2007年开始,先、后数次到意大利、德国、克罗地亚专业防爆球形玻璃罩的制造企业取经。

防爆灯具球形玻璃罩因产品外形不规则且款式繁多。据我们所知目前全球还没有一家玻璃制造企业采用自动钢化流水线作业,基本上采用手动人工或半自动人工操作的物理风化钢化处理,所以不同形状不同重量的玻璃罩在钢化过程中的温度范围控制(650~750℃)、钢化时间控制(160~300s)、打风孔的位置和出风量大小,将直接影响钢化后的玻璃罩的抗冲击及热剧变性能。

因此,我们选择了风冷淬火加工钢化处理工艺,通过这种物理钢化工艺的控制,高硼硅酸盐的球形玻璃罩的钢化效果非常明显。

高硼硅酸盐的球形玻璃罩抗冲击强度是钢化处理前的高2~3倍,顶部、侧面、侧面圆弧处三个不同部位抗冲击均满足4J以上。

抗弯强度是钢化处理前的3倍,破坏型冲击时,碎片呈分散细小颗粒状,无尖锐棱角,碎片如图3所示。

图3 高硼钢化玻璃罩碎片

热稳定性更好了,热剧变性能满足加热至220℃保温3小时直接投放10±5℃温度的水中完全完好无缺。

3.4 解决结合面平面度的问题

为了解决球形玻璃罩防爆结合面平面度的问题,通过分析比较,我们选择了精细研磨工序,确定在钢化处理前进行研磨,确保球形玻璃罩结合面平面度,也就确保了防爆灯具的玻璃罩结合面的防爆性能,但这种研磨工艺也存在一定的缺陷:

(1)研磨将产生破坏型损伤,对整体玻璃罩内应力将形成一定的影响;

(2)因研磨的不确定因素,有可能造成玻璃罩单边尺寸有差异。

因此,又通过成型工艺的改进,一次性解决了成型和结合面平面度、光洁度一致性的难关,我公司现在的玻璃罩已经取消精细研磨工序,玻璃罩防爆结合面平面度和光洁度全面与国际接轨,取得了非常好的即时效果。

3.5 解决玻璃罩自爆现象

异形玻璃罩的自爆现象是玻璃钢化行业最难控制的质量点。在钢化处理过程中总会有个别产品钢化不到位或钢化过度,以及钢化处理含有硫化镍杂质未完全引爆掉,这些问题必须通过后续的引爆处理工艺解决。针对这种情况,制定了钢化处理后期的“引爆工艺”,即全部采取均质工艺处理钢化不到位或钢化过度的产品,以确保出厂的防爆灯玻璃罩合格率达100%,

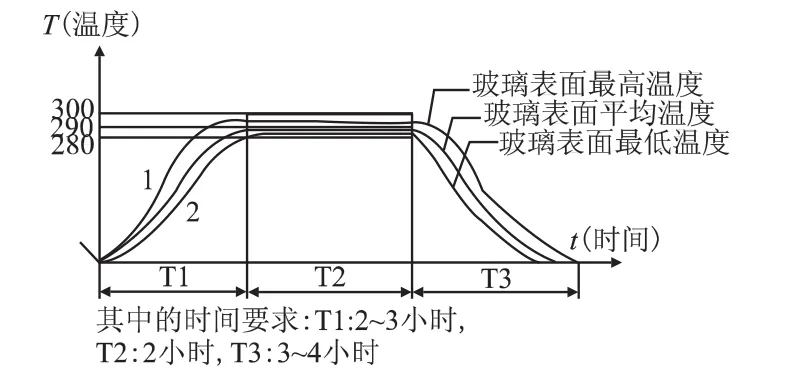

均质工艺就是采用大型恒温烘箱,通过不低于290℃引爆处理温度,热浸温度9小时处理、分解内部不均应力的一道严酷的工艺调整措施。

引爆温度对硫化镍的影响:高硼硅酸盐的球形玻璃罩通过钢化处理之后表面存在压应力层,整个钢化玻璃罩的表面是一个完整应力面,受到温度改变的作用,完整的应力面能够保持钢化玻璃罩的形变,温差在230℃以下它都能保持其本身特有的抗抓性能。对于含有硫化镍杂质的钢化玻璃罩,当玻璃的温度从230~300℃逐步改变,这时硫化镍的α型晶相在钢化过程未转变为β型晶相时,这个硫化镍潜在的α型晶相从230~300℃的温度改变过程中,α型逐步向β型的改变,体积发生膨胀的变化,这时,它所发生的体积膨胀变化,产生局部的附加张应力。如果随着时间与温度同时施加,含有硫化镍的钢化玻璃罩会致使钢化玻璃罩自爆。针对这个变化的过程,德国提出一个热浸的标准BSEN14179-1:2005标准,整个热浸过程,均遵循以下的热浸曲线工艺要求,见图4所示。

图4 钢化玻璃罩热浸温度时间曲线图

4 总结

为了攻关防爆灯具球形玻璃罩的质量瓶颈,我公司通过2年多的时间,先后从玻璃原料、配方、成型、应力解决、钢化等多方面进行技术攻关,最后从设备、工艺上进行优化组合和质量保证,全面攻破了防爆灯具球形玻璃罩质量瓶颈,我们的球形玻璃罩质量完全达到甚至超过国际知名防爆企业的产品,得到了国际知名权威检测机构的赞许。