静力压桩施工技术的初步探讨

(中国石化集团洛阳石化工程公司,河南洛阳 471003)

1 概述

静压法施工(静力压桩)是通过全液压式静力压桩机以压桩机自重及桩架上的配重作反力将预制桩压入土中的一种沉桩施工工艺,按施工方式分有顶压和抱压两种。压桩桩型可以为各种预制桩(方桩、管桩),其中选用预应力管桩(PHC或PC)较多。预应力管桩作基础具有传力简捷,质量有保证,施工方便(可工厂预制),造价低等优点。

静力压桩施工与传统的锤击沉桩相比,它无噪声,适用于城镇市区施工;没有污染,无泥浆排出,施工文明;无冲击力和施工应力;无振动,适用于危房改造和在临近原有建(构)筑物附近施工,是今后环保岩土工程发展的方向。

现在,随着国家科技的进步,以及静力压桩机械的不断更新和环保意识的增强,静力压桩在全国各地都得到了广泛的应用和发展,在江苏、上海、广州及珠江三角洲地区已经成为主选桩型。适用的建筑物,不仅是一般的多层,中、高层的民用建筑,也适用于石油化工、冶金、机械等行业的大型工业构筑物。

2 静力压桩的适用范围

静力压桩通常适用于素填土、杂填土、淤泥、淤泥质土、粉土、粘性砂石土等高压缩性粘土层或砂性较轻的软粘土层地基,不适用于密实较厚的砂土层及风化岩层。

当桩体必须贯穿有一定厚度的砂性土夹层时,必须根据桩机的综合因素考虑其适用性,即能否将桩压到预定深度的持力层,要关注地基土的特性与压桩设备的能力。

压桩机穿越砂层的能力随着压桩机吨位的增大而增强,所以应根据地质情况和压桩机械情况进行压桩可行性分析。近年来,由于大吨位压桩机的出现,扩大了静力压桩法施工的适用范围,能将长桩压入砂层,可适用于对单桩极限承载力设计要求超过5 000 kN的高层建筑。

例如在上海地区,曾使用8 000 kN的压桩机,将0.50 m的预制方桩压进中密砂层2.4 m,此土层的静力触探比贯入阻力为12.5 MPa,桩长达 38.5 m,达到设计标高时的压桩阻力为5 900 kN,静载荷试验测定的单桩极限承载力为6 750 kN。

在基岩起伏比较大的场地,用预应力管桩静力压桩,很难控制桩长;不同位置的桩的实际桩顶标高与持力层顶面标高起伏密切相关,当勘探孔数量少,相邻间距大时,就有可能会有部分桩达不到设计标高,造成事故隐患。当配桩过长时,截桩还会造成桩体预应力的破坏。

覆土层不厚的岩溶地区也可以使用静压桩。在这些地区采用一般的灌注桩时,钻孔或沉管成孔比较困难。采用锤击沉桩时,则容易打碎。只有采用静压桩可以缓慢压入,在沉桩过程中还可以测定沉桩阻力。但在溶洞、溶沟发育充分的岩溶地区,静压桩应谨慎使用。

对于土层中含有较多难以消除的孤石时不宜使用;对于持力层较薄且持力层松软等地质条件的地区,静压桩不宜使用。

静力压桩需要大量的配重,对场地的要求比较高,如果场地土非常软弱,无法承受配重的过大压力时,就不能采用。

静压桩是挤土桩,其挤土作用是相当大的,当地基土孔隙水压力比较高时,采用静力压桩的建筑物,其沉降一般偏大。静压桩的挤土效应取决于桩间距、桩截面的形状、土层的性能以及沉桩施工顺序。一般来说,桩数多,桩的总截面之和与基础底面积之和的比值大于3%时,挤土效应严重。

另外,施工沉桩的速度不能太快,每天沉桩最多控制在20套以内。当施工场地与原有或在建建(构)筑物较近,特别是在一些工程中,为了抢工期,采取边沉桩,边施工基础时,更要考虑压桩时对周围的挤土效应,在以往的工程实践中,已建基础被挤偏,地面被挤压开裂的现象时有发生(如某工程由于管桥基础施工在前,周围塔器,框架基础打桩在后,造成相邻18个管桥基础被挤偏,基础最大偏移48 mm,相隔混凝土道路被挤压隆起,地面开裂),基础偏移后为上部钢结构安装留下隐患。所以对沉桩的挤土效应及沉桩顺序必须给予足够重视,在施工组织设计或施工方案中详细确定,以减少挤土效应对成桩质量、临近建筑物、道路、地下管线和基坑边坡产生的不利影响,必要时应对受影响的建(构)筑物进行加固处理并观测设点,在毗邻边坡压桩时,应采取有效措施保持边坡稳定。

3 终压力与极限承载力的关系及其终压力的确定

3.1 什么是终压力

终压力,也称为终压值,是压桩施工时桩尖达到设计持力层时,确定停止施压的标准,也是最后终止压桩时的阻力。主要是克服桩体冲剪土体向下穿透时,由桩端阻力和桩周摩阻力共同组成的沉桩阻力。压桩阻力所反映的是桩体压入土中所需要克服的动阻力;是桩尖贯穿端部土层时的冲剪力,它每次出现持续时间很短。终压力也是判定桩的承载力和桩身质量时最直接的依据。

单桩极限承载力是沉桩结束,而且桩周土体经过一定的时间恢复后,桩体所能承受的最大荷载。

工程实践中,由于受桩型截面不同、桩入土长短、地基土质结构差异、压桩力大小等诸多因素的影响,有时桩尖已经达到了设计标高,即达到了持力层,但最终压力却小于设计承载力。有时桩压力已经远远大于设计承载力,但桩尖却未达到设计标高。也就是说,会出现终压力大于或小于单桩极限承载力的情况。这就要根据不同情况进行具体的分析。

所以,由于受桩长、桩周土及桩端土的性质等因素的影响,桩的终压力与极限承载力的概念是完全不同的,它们在数值上不一定相等,但又有一定联系。

3.2 终压力与极限承载力的关系

在静压桩沉桩作业结束后,桩体四周土壤中的孔隙水压力开始消散,土体发生固结,被扰动的土体强度逐渐恢复,原来施工下沉时桩侧滑动摩擦力变成承受上部荷载时的静摩擦力,这时静压桩才开始获得了工程意义上的极限承载力。

静压桩的最终极限承载力的大小与所在地基的土质关系较大。在粘性土中,压桩过程中的阻力最小,经过休息,土的强度逐渐恢复与增长,因此,粘性土中的长桩其最终的极限承载力通常显著高于压桩阻力。当在土壤固结系数高的地区,静压桩最后的单桩竖向极限承载力可比终压力值高出1倍~2倍。但粘性土中的短桩,在土体强度经一段时间的恢复后,侧摩阻力虽然能有一定提高,但毕竟因桩长短,侧摩阻力占桩的总极限承载力的比例较小,最终极限承载力会小于桩的终压力。

而砂性土的情况则相反,压桩时急剧增高的孔隙水压力夸大了桩的阻力,经过恢复后,孔隙水压力消散,桩的侧阻和端阻下降,单桩竖向极限承载力可能低于终压力。

3.3 终压力的取值

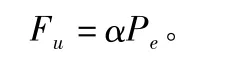

有条件时,一般根据现场试压桩的实验数值或参考本地区条件相似的施工经验确定。由于我们国家地域辽阔,各地的地质条件存在很大差异,很难根据不同地区,不同地质条件下的经验系数使统计结果具有代表性和工程适用性,许多地区缺乏大量实验数据和工程实践,到目前为止,还缺少地方技术标准,更没有全国性的技术标准来指导终压力的取值。各地区仅根据本地的地质情况及技术条件,和工程实践总结出终压力的取值规律,所以压桩经验的地方性特别强,但各地经验数据的大致趋势是相似的。例如:上海是根据单桩承载力来估计压桩终压力。同济大学对此做了大量的实测研究工作,包括压桩阻力与承载力的关系;土的灵敏度对压桩阻力的影响等;总结出在不同桩长、不同的桩尖持力层时的终压力。广东省则是通过大量的桩基资料统计分析出终压力与极限承载力之间的经验公式:

式中:Fu——静压桩单桩竖向抗压极限承载力;

Pe——静压桩的终压力值;

α——土体恢复系数,其值的范围:桩长不大于14 m时,0.60 ~0.80,桩长在14 m ~21 m 之间时,0.80 ~1.00,桩长大于21 m 时,1.00 ~1.20。

表1是广东某炼油厂催化重整装置桩基施工时采用的数据,该地区地质土层分别为:粘土;中粗砂;粉质粘土;砂质粘性土,桩尖持力层为全风化花岗岩。

采用YZY450型压桩机沉桩,桩基施工后,经过检测,桩的极限承载力都达到或超过了预估的数值,装置投产三年来,基础沉降小于规范规定值,装置运行平稳。

表1 广东某炼油厂催化重整装置桩基施工时采用的数据

总之,在确定终压力时,一定要根据工程所在地的地质情况,施工技术水平和当地静力压桩的成功经验,综合分析来确定。

4 结语

静力压桩法施工技术,自20世纪50年代在我国开始应用以来,有了很大的发展,由于它的诸多优势,使其显示出强大的生命力。尽管还有很多问题有待进一步研究探讨,但相信随着工程实践的不断丰富,压桩机械的逐步改进,以及预制高强度预应力管桩技术的提高,静力压桩施工技术将会在我国工业与民用建筑各个领域中得到更加广泛的应用。

[1]JGJ 94-2008,建筑桩基技术规范[S].

[2]史佩栋.实用桩基工程手册[M].北京:中国建筑工业出版社,1999.

[3]高大钊.桩基工程新进展[D].上海:同济大学,2001.