钢轨焊接作业工序时间测定的研究

黎 伟,郑 涛,郑建辉

(武汉铁路局武汉工务大修段,武汉 430050)

随着高速铁路的发展,钢轨焊接工艺日趋完善。对工艺成熟的钢轨焊接流水线进行工序测定,得出标准的工时定额是企业的一项基础数据,是企业高效、科学管理的基础。标准的工时定额更是对合理生产组织、科学定员、按劳分配、提高生产率起到重要作用,也可作为工厂布置与生产线平衡分析和增购新设备分析的依据[1-3]。

1 工时测定

1.1 工时测定的程序

工时测定是一种能较真实掌握现场作业时间的方法,被广泛用于企业工时定额研究中。工时测定的程序如下:(1)选择合适的操作对象;(2)理解测定的工序;(3)分解程序动作;(4)确定观测次数;(5)进行工时测定;(6)正常时间的确定;(7)数据处理和标准时间的确定。在分析单个工序工时测定的基础上,进行同一流水线上的多工序时间的测定和分析,进而扩展到整个生产流水线。分解的动作要素分为操作、移动、检测、储存、等待5类,分别用特定符号表示,方便统计分析。考虑到工具、零件及材料等放置位置的不同,所取用的时间不同,以及读取s表的误差,对每项工作有效测定次数设为 10 ~40 次[2,4,5]。

1.2 工时测定中需要注意的问题

工时测定中需注意如下问题。

(1)要选择合适的测时对象。测时对象的选择一定要有代表性,要选择熟练程度中等偏上的操作者,同时了解操作者的技能等级、工作经验等情况,确保得到的测时数据具有典型性。

(2)要按照标准作业程序开展测时工作,分解程序动作要以现场使用的标准作业程序为准。

(3)至少要安排2人同时进行工时测定,交替记录时间,确保测时的连续性。测时过程中要注意观察、记录操作者的操作过程与动作,对标准程序以外的动作要留心记录。

(4)测时过程中要记录周围工作环境,操作者的作业态度、劳动效率等。这些因素涉及到标准作业时间的确定[4,6,7]。

2 正常时间和标准时间的确定

2.1 正常时间

正常时间是以一种不快不慢的正常速度完成工作所需要的时间。研究人员将所观测到的操作者的操作速度,与自己理想中的理想速度(正常速度)作一想象的比较,得出操作所需正常时间。正常时间Ts的计算方法如下[1]

式中,Tc为观察时间;K为工序的工时评定系数。

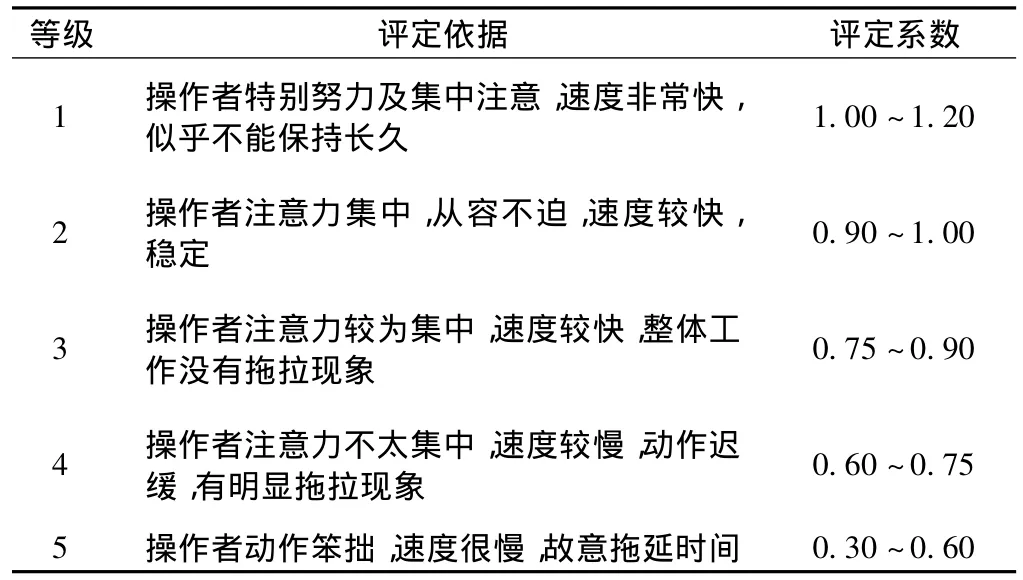

2.2 工时评定系数

工时评定系数主要考虑影响操作者正常工作的因素,对其工作速度和效率进行评比,评定时考虑的因素主要有操作者的工作速度、注意力等。按照操作者操作速度,把工时评定分为5个等级,每一等级对应于相应的评定系数,具体见表1[2]。

表1 工时评定等级

2.3 标准时间

标准工时是具有平均熟练程度的操作者,在标准的作业条件下,以正常的作业速度和标准的程序方法,完成某一作业所需要的总时间,它等于正常作业时间与各类宽放时间的总和。宽放时间从大类上说主要包括:生理宽放、休息宽放、程序性宽放、技术性宽放、政策性宽放等 5 大类。宽放类别和项目见表 2[3,4,6]。在测定时间过程中,观测者要根据具体情况进行宽放处理。标准时间的计算公式为

式中,Tbz为标准作业时间;Tc为测得的时间;Tkf为宽放时间;μ为宽放系数。

不同的宽放项目对应于不同的宽放系数,而且由于性别引起的生理方面的差异,宽放系数也不相同。综合考虑宽放项目、作业人员性别、作业的姿势后,目前一般常见的宽放系数见表3[1-3]。

表2 宽放类别和宽放项目

表3 常用宽放系数

3 厂焊工序时间测定

钢轨焊接从最初的百米钢轨配对到最后的500 m成品轨装车出厂,要经过16道工序,每相邻两道工序相互关联[8]。为了使测定的工序及结果具有代表性,因焊前矫直机械化程度高,人为因素较少,选择焊前矫直工序进行工时测定。然后对焊前矫直、镜面检查和焊前除锈3个相邻工序进行联合作业分析。

3.1 焊前矫直工序时间测定

3.1.1 焊前矫直动作分解

焊前矫直是操作矫直机纠正钢轨端部弯曲[8],其程序动作可分为:(1)操作钢轨走行系统;(2)等待钢轨到达;(3)拿检测工具;(4)检测;(5)放回检测工具;(6)操作机器矫直;(7)拿检测工具;(8)检测;(9)放回检测工具;(10)操作走行系统;(11)填写记录;(12)等待下一根钢轨。

3.1.2 工时测定结果

选择熟练的操作者,采用直接的s表测时法进行焊前矫直工时测定。所用s表的精度为1/100 s,具体的测定结果见表4。从表4可以看出各个动素的测定时间结果波动都比较小,标准偏差最大的不到3,所以以10次测得的平均值作为实测结果是完全合理的。将测得的结果代入式(2)、(3)中得到焊前矫直工序标准作业时间

以现有生产线一天8 h的工作日单线能生产3 km长轨计算。在标准时间内,焊前矫直3 km钢轨即30根百米轨所需时间为30×2×491.3 s=8.18 h,与实际8 h的情况相符,误差率为2.25%。说明标准时间结果是合理的,能用于指导生产。

表4 焊前矫直工序工时测定s

3.2 多工序联合作业分析

3.2.1 联合作业分析

联合作业分析[2,9,10]是指当几个作业人员共同作业于一项工作时,对作业人员时间上的关系的分析,以及排除作业人员作业过程中存在的不经济、不均衡、不合理和浪费等现象的一种分析方法。联合作业分析的目的如下。

(1)发现空闲与等待的作业时间。利用联合作业分析图,可将那些不明显的空闲与等待时间完全显现出来。

(2)使工作平衡。利用作业分析图,可使共同工作中的每一个作业人员的工作负荷趋于平衡,以获得更好的较低的人工成本。

(3)减少周期(程)时间。改善最耗费时间的作业,缩短作业总时间量,降低(减少)周期时间,提高作业效率及效益。

(4)获得最大的机器利用率。

(5)合适指派人员和机器。利用联合作业分析图,充分研究人与机器的动作,予以合适的调配,谋求配置人员、设备(机器)合理化,以达到最有效地运用人力与机器的目的。

(6)决定最合适的方法。完成任何一项工作都有许多种方法,但其中一定有一种比较好的方法。利用“联合作业分析图”表示人与机器的相互关系,找出浪费的时间并予以取消。最后以其周期时间的长短作为衡量方法好坏的依据。

3.2.2 钢轨焊接流水线联合作业分析

同单项工序工时测定方法一样,对焊前矫直、镜面检查和焊前除锈3个工序进行联合作业分析。这3个工序相距均为2 m左右,很方便测时人员进行观察和记录。除镜面检查是2个人员同时作业以外,其他2个工序均为单人作业。在作业现场利用s表直接测时的方法,对3个工序进行联合作业分析,对10次观测的结果求平均值,其结果见表5。为了统计作业过程中等待(空闲)时间,对同一工序中相邻几个动作要素进行合并。

从表5中可以看出,现有流水线的这3个工序工时利用率都很低,最大的是 55.15%,最低的是21.12%。导致工时利用率低下的主要原因是作业人员空闲等待时间过长,作业人员分配不够合理。焊前矫直和镜面检查A工序两者的作业内容是能够合并的,因为焊前矫直作业人员工作的时候,镜面检查A的作业人员是空闲的,而当镜面检查A的作业人员工作的时候,焊前矫直的作业人员又同样处于空闲状态,所以只安排1个人同时进行焊前矫直和镜面检查A的工作是完全可行的。合并之后的各项动作要素、耗费的时间和工时利用率见表6。

表5 联合作业分析结果s

表6 焊前矫直与镜面检查A合并结果 s

从表6显示的结果可以看出,在不增加工序周程的前提下,对相应工序进行合并,减少了空闲和等待时间,工时利用率大幅度提升。同时也减少了1个作业人员,降低了人工成本费。

同样的道理将镜面检查B和焊前除锈这2个工序的作业内容合并,只安排1个作业人员同时进行镜面检查B和焊前除锈作业也是完全可行的。

4 结论

影响钢轨焊接工序工时测定的因素很多,如设备性能、工人的熟练程度、工人的配合程度等。在设备状态正常的情况下,工时测定的准确性主要取决于操作者的业务熟练程度、工机具摆放的位置以及操作者之间的协调配合。所以为了使测定的结果具有代表性,应该选择训练有素的操作者,现场环境要尽量规范,物品、工机具的摆放尽量满足“5S”的要求。同时,观察者也要进行相应的培训。

从标准作业程序着手,对钢轨焊接工序进行了动作要素分析、工序工时测定。测定得出观测时间,进行相应的计算得到该工序的标准作业时间,可作为企业的一项重要的基础数据,用于指导生产。同时对同一条流水线上的相邻几个工序进行联合作业分析,对测定的数据进行分析,提出了一种岗位合并方案,经验证比较,合并后的工序作业效率大幅度提高,人工成本也有所降低,该工时研究方法对其他企业或行业有借鉴意义。

[1](英)惠特莫尔(Whitmore,D.A.)著.作业测定—工时定额制定的原理和方法[M].任允厚,译.北京:国防工业出版社,1995.

[2]滕宝红,姬智功.生产作业流程控制与管理[M].广州:广东经济出版社,2005.

[3]蔡启明,张庆,庄品.基础工业工程[M].北京:科学出版社,2005.

[4]孙林岩.人因工程[M].北京:科学出版社,2001.

[5]朱历新,周竞涛.基于神经网络的工时定额技术研究[J].机械科学与技术,2004,23(6):702-704.

[6]张军辉,张志英,江志斌.船厂起重作业时间测定与分析[J].工业工程与管理,2006,1(1):86-89.

[7]廖建桥,田勇军.不同熟悉程度写作速度的一项实验研究[J].人类工效学,2005,11(3):7-8.

[8]丁韦,宋宏图,高文会,黄辰奎.100 m定尺钢轨闪光焊方案分析[J].铁道标准设计,2006(5):20-22.

[9]周淑华,刘俊清,刘健.劳动工时定额工作新探索[J].锅炉制造,2003(4):66-68.

[10]廖建桥.对事务性脑力劳动的一种定量测量方法[J].工业工程,1998,1(2):48-52.