和谐型大功率机车牵引电机检修流水线工艺设计研究

张 伟

(中铁第四勘察设计院集团有限公司 设备设计处,湖北武汉430063)

随着我国货运机车的升级换代,和谐型大功率机车特别是大功率交流传动电力机车数量持续增加,为与新的高效机车运用模式相匹配,规划设计了7个和谐型机车检修基地(哈尔滨、武汉、上海、天津、广州、成都、西安),负责和谐型大功率机车的2年检及部分6年检工作。其中2年检对应系统全面分解修程,对各主系统进行分解检修,必要时进行车体喷漆;6年检对应整车全面分解修程,对全车进行分解检修,较大范围更新零部件,并进行车体喷漆。

作为和谐型大功率机车的关键部件之一,牵引电机的检修质量及检修效率是机车安全、高效运营的前提,传统定位修的模式已经不能满足日益高涨的货运需求。借鉴国外先进经验,在武汉、广州、上海等大功率机车检修基地牵引电机检修工艺中采用了流水线工艺设计,开创了国内大功率机车牵引电机检修流水线设计先例。

1 大功率机车牵引电机介绍

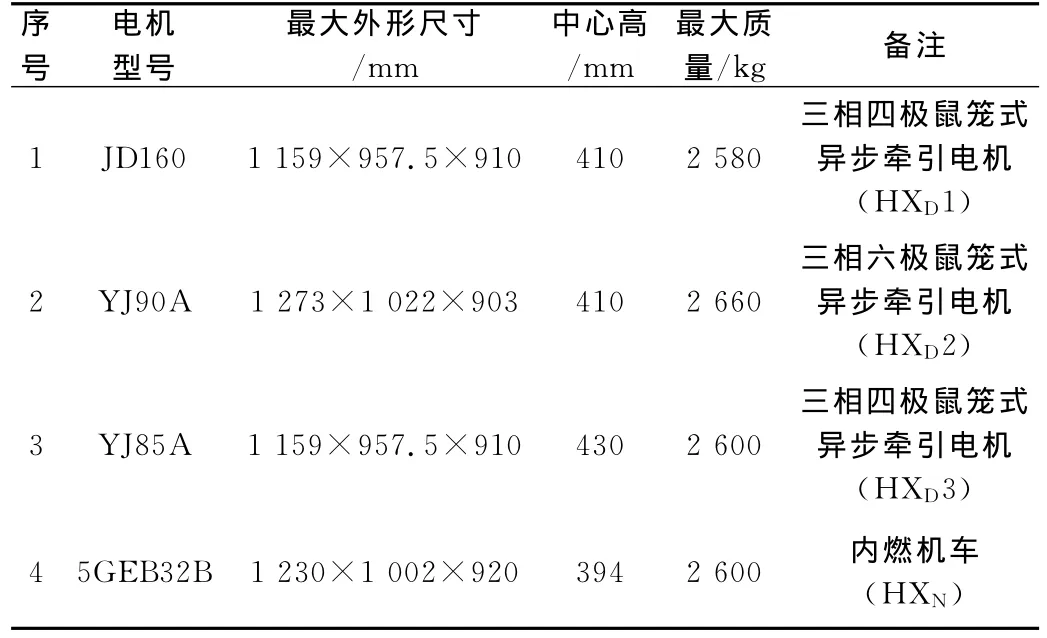

目前我国运营的和谐型机车[1-2]有和谐型电力机车(HXD1、HXD1B、HXD1C、HXD2、HXD2B、HXD3、HXD3B)与和谐型内燃机车(HXN3、HXN5),主型大功率机车牵引电机种类及参数见表1。

2 和谐型机车检修基地牵引电机检修任务

根据规划,7个和谐型大功率机车检修基地各自主要承担覆盖范围内约1 400台运用机车的检修任务。其中2年检工作需完成467台机车/年,每台机车6台牵引电机共对应电机检修2 802台/年;考虑适当余量,按年检修工作日250天计,各检修基地设计近期牵引电机日检修能力12台(两台机车)、年检修能力3 000台(500台机车)即可满足需求;由于检修基地还需承担部分机车6年检作业,牵引电机部分的某些工序需要考虑2年检与6年检合设。

表1 主型大功率机车牵引电机种类及技术参数

3 牵引电机检修流水线设计原则

牵引电机检修流水线设计在充分分析物流流向的基础上,以工艺流程为核心,以“工艺流程最短、物流顺畅、效率最高”为原则,将电机检修的解体前检查、整机解体、部件解体、部件清洗、部件检测、VPI浸漆、部件组装、整机总装、整机试验、电机收尾等功能区按工艺流程顺序排列,通过自动滑橇输送系统和AGV(自动导航车,或无人搬运车)输送车系统,将各功能区有机地结合成一个整体,实现电机检修的有序流转和在线检修的先进工艺。

在此基础上,检修流水线的设计以工艺先进、工序完善、经济合理为原则,采用行业内先进、成熟、适用的新工艺、新技术、新设备、新材料,充分利用国内外先进技术和工艺,选用先进的生产设备及配套设施,同时考虑环保一体化设计,建设高水平的电机检修生产线,力求建成后各项技术指标在国内处于领先水平,达到国外同类设备的同期水平。

4 牵引电机检修流水线组成

和谐型机车牵引电机检修作业流水线呈长方形布置,整条检修流水线可按功能分为6条线,依次是电机解体线(含解体前登记检查及转子部分的解体)、转子检修线、定子检修线、轴承检修线、端盖及附件检修线、电机组装线。

电机解体线:主要完成定子机壳各部件的在线拆卸及电机传动端和非传动端最外端部件的拆卸,实现电机定子和转子端盖及轴承的分解等工作。

定子检修线:主要完成定子的通过式清洗风干、在线通过式真空烘干、通过式绝缘喷漆净化、干燥缓冲、匝间及对地耐压试验等作业,检测试验数据通过数据采集终端输入到数据中心。

转子检修线:主要完成转子及端盖清洗风干、干燥缓冲、转子在线固有频率检查工位、磁粉自动探伤、动平衡试验、通过式喷漆、干燥缓冲等作业。

轴承检修线:主要完成轴承的脱脂、清洗吹干、机械尺寸测量、超声波自动探伤、静态检查试验和动态噪声检查试验等作业,并将试验测量数据通过数据采集终端输入到数据中心。

端盖及零部件检修线:主要完成各个已清洗的端盖及零部件的物理尺寸测量、探伤等工作。

电机组装线:主要完成转子的组装、定子的组装、电机的组装及电机出厂试验等工作。

5 工艺设计总体平面布局图及布局区域划分

根据武汉、广州、上海基地牵引电机流水线工艺设计实例,综合绘制出牵引电机流水线工艺总平面布局图,并将检修布局区域划分为进厂备品、电机解体前检查试验、电机解体、定子检修、转子检修、轴承检修、端盖及零部件检修、电机组装、电机出厂试验、出厂备品等10个部分,如图1所示。

图1 和谐型大功率机车牵引电机检修流水线分区布局图

检修区长×宽为81m×24m,各区域与6条检修流水线有序组合排列,功能清晰明确,流水检修作业高效,物流顺畅。各检修区域均有物流及人员作业通道,各区设备布置合理,工序间衔接紧凑,人员作业空间大。设计自动化物流系统、各种辅助工装以提高检修效率;设置多个数据采集点,以方便各种检修数据的采集和管理;自动化控制可以保证检修流水线上各种设备的协调高效运转;数据管理系统设计与上位机的标准接口,及时上传、接受数据和管理指令。

6 牵引电机检修流程图

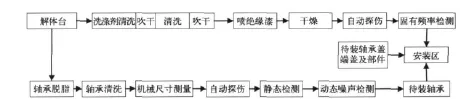

根据和谐型大功率机车在我国的修程修制,结合传统机车牵引电机在机务段的检修应用,参考国内外电机检修线工艺[3-4],总结出和谐型大功率机车牵引电机检修流程框图,见图2。按照和谐型机车牵引电机检修工艺要求,归纳出和谐型机车牵引电机检修工艺流程简图,如图3所示,可进一步简化为4区3线。

图2 和谐型大功率机车牵引电机检修流程框图

图3 检修工艺流程简图

解体前试验区完成电机解体前的检查试验,检验是否需要直接返厂。电机解体区完成电机出线盒、引出线、导线夹、电连接器、电机非传动端盖板、速度传感器、速度传感器支架、传动端排风口罩板的拆卸及定转子分离等工作。定子检修区域工艺流程图如图4所示,主要完成解体后定子经过清洗、烘干、喷漆程序后,进行定子外观、耐压检查,最后进入安装区。转子检修区(含轴承测试)工艺流程图如图5所示,主要完成解体之后经过转子清洗、吹干作业后,进行喷漆作业,干燥后进行自动探伤、固有频率测试,动平衡等测试,完成后进入待装区。需要轴承测试的机型,经过轴承脱脂、清洗、物理检测、自动探伤后进入待装区。

图4 定子检修区工艺流程图

图5 转子检修区工艺流程图

端盖及零部件检修区工艺流程如图6所示,主要完成以下工作内容:端盖及零部件与转子一起经过清洗作业、高温吹干,然后进行自动探伤和物理尺寸检查,等待安装。最终,在电机总装区完成电机的组装,在整机检查试验区完成电机的出厂试验,并对试验数据进行记录。

图6 端盖及零部件检修区工艺流程图

7 检修流水线设计节拍及通过能力核算

7.1 生产节拍计算及设计

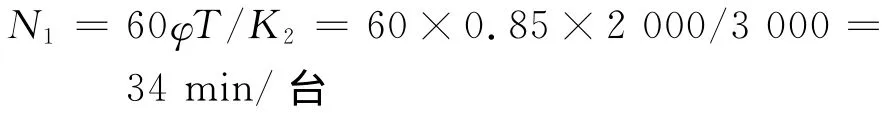

(1)2年检生产节拍

其中:φ为设备工作负荷率,取值85%;T为设备年时基数,取值8h/d×250d=2 000h;K2为2年检年产量(台),取值3 000台。

故取当前设计节拍为30min/台。

如考虑远期预留500台机车检修,即3 000台电机检修,则生产节拍为15min/台。

(2)6年检生产节拍(作业线部分工位具有6年检能力)

其中K6为6年检年产量(台),取值1 200台。故取当前设计节拍为80min/台。

(3)2年检及6年检合线生产节拍

故取设计节拍为20min/台。

7.2 检修作业流水线设计节拍

设定年有效工作日为250d,按需求牵引电机检修工作量为12台/d(2年检),3 000台/a(2年检),部分工位具有2、6年检能力,其年检修能力为4 200台/a。

经过前述计算,设计牵引电机流水线节拍时间为30min(2年检),一天8h计算,一天可以完成12台电机的分解。如部分工位考虑满足2、6年检需求,设计节拍应控制在20min内。

7.3 检修作业流水线清洗通过能力

定子、转子、端盖通过清洗机清洗,2次清洗最长时间为10min,可同时进行。10min可完成一台电机的清洗。一天可清洗大量的电机,满足通过能力要求。

7.4 检修作业流水线烘干通过能力

定子烘干是整条流水线的瓶颈工序,因为烘干时间长。通过合理设置烘干设备能力,满足流水线作业需要。定子烘干机是定制专门的烘干设备,实现每次可一次性进入8台定子,设计2台烘干设备一起进行,则在整个检修流水线的运行过程中,烘干设备中共有16台电机定子进行烘干,这样可使得每台电机的定子烘干节点时间降为60×8/16=30min。

转子通过吹风方式烘干,每台最多15min,如此,满足通过能力要求。

经过以上对检修流水线通过能力以及主要瓶颈工序作业时间的核算,各流水线、各工位均能满足通过能力需要。流水线作业关键在于节拍设计合理,每个节拍用时包括检修用时、物流用时、等待间隙用时[5],当设备能力能够匹配设计节拍时,检修作业即能够满足需要。

8 结束语

工艺分析及通过能力核算表明本文提出的牵引电机检修流水线工艺及设计,可以满足和谐型大功率机车检修基地的相关检修需求;研究结果可供其他机车检修基地设计作为参考。

[1] 杨守君,刘会岩.HXD3型交流传动电力机车[J].电力机车与城轨车辆,2007,(4):9-13,19.

[2] 张 中,张金平,李国锋.HXD2型大功率交流传动货运电力机车牵引电传动系统[J].机车电传动,2008,(6):9-12.

[3] 左藤光正,姚 英.日本大宫工厂新的牵引电机检修生产线[J].国外内燃机车,2000,(1):37-42.

[4] 浅仓诚治,高魁源.主电动机非分解检修生产线[J].国外铁道车辆,1999,(4):40-43.

[5] 黄 迪,韦忠朝,陈时春.铁路机车牵引电机检修线的设计与优化[J].湖北工业大学学报,2010,(1):55-58.