船舶制造管子单元模块化的设计与应用

黎权锋

摘要:单元模块化设计是当今世界各大造船强国都在广泛应用的造船方法。尤其是机舱区域实行单元模块化预装是造船企业提高生产效率,缩短造船周期,推进现代化造船模式的重要手段之一,本文将对机舱管子单元模块化的设计进行详细的介绍和探讨。

关键词:船舶制造;单元舾装;模块化设计

Abstract: Nowadays, modular design of unit is widely used in shipbuilding industry.Especially in engine room area, putting modular design of units into practice will improve productivity of shipyard, shorten shipbuilding period and carry forward modernization of shipbuilding. This paper introduces and discusses the modular design of piping units in the engine room.

Key words: Shipbuilding; Unit installation; Modular design

目前,单元模块化设计与建造技术已经在国外得到了广泛的研究和应用。美、日、韩及欧洲等众多工业强国在模块化造船应用方面都取得了很大的成就,使得该项技术迅速发展成为全球造船行业争相开发和应用的新方法之一。为了缩小与发达国家之间的差距,近几年来,国内各骨干船厂在模块化造船技术领域也得到了迅速发展,单元模块化设计造船成为业内重点开发和应用的新技术。单元模块化预舾装实现了把船上舾装转移到内场作业,改善了施工环境,降低了劳动强度,减少了码头与车间之间的往返,有效的控制了舾装质量,保证了安全作业,提高了工作效率,大大缩短了船舶建造周期。

1单元模块的种类和组成要点

单元模块基本分为5大类:功能性单元、组合性单元、区域性单元、设备或箱柜单元及管子单元。各自的组成要点如下:

1)功能性单元。功能性单元具有一定的独立性,此类单元式将同一系统的机电设备、箱柜、基座、管子、阀件及附件等组成一体,它具有独立运转试验、交验的功能特征。该种单元技术性能强,操作方便,质量可靠,吊装方便,而且能够在内场进行调试,一般由专业制造厂家生产制造;如燃油供油单元,燃油滑油分油机单元。

2)组合性单元。组合性单元一般由若干管子及管附件组成的具有专用功能的单元体,如各种蒸汽、压缩空气的减压阀,温度调节阀等所组成的单元体。

3)区域性单元。区域性单元主要以甲板、机舱区域为主要范围组成,选择某个特定区域,将该区域内的所有设备、基座、管路、阀件、附件、支架、构架等先在专用的组装平台上进行组装,然后整体吊上船安装的单元。区域性单元可以将各种单元组合成为一个综合性的大单元,所以各种单元中以区域性单元的尺寸最大,重量也最重。在该区域内还可以有各种系统,因而也最复杂。区域性单元组装可以提高单元与单元之间衔接精度,减少单元之间船校管 ,对于批量生产是很有意义的。但这种单元对现场船体制作精度要求很高,对于单元内场制作的精度要求也很高。

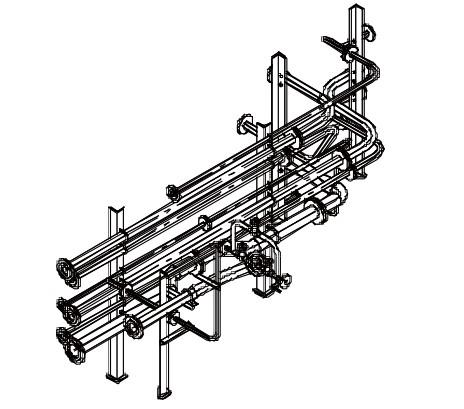

4)管子单元。管子单元一般由船上某一区域的管子及其管附件组成的单元体。它不具有独立性也不具有专用功能,只是起到连接其他单元设备及管子的作用的中间单元(见图1)。

图1管子单元模块

5)设备或箱柜单元。设备或箱柜单元以若干台设备或以船用箱柜为单元的主体,围绕单元主体进行管子、管子支架、阀件、附件、构架以及花钢板、格栅、通道等组合而成。这种单元各个船厂可根据各自的吊装能力确定单元的大小,尽可能将设备作为内场模块外场整体安装,减小外场设备安装误差造成的管路连接误差(见图2)。

图2设备单元模块

2单元模块设计所需考虑的要点

一个成功的单元模块,在设计中要考虑很多方面的技术因素,如机舱船体结构情况、机舱设备布置情况、管路布置情况、电气设备布置情况、主干电缆布置情况以及车间设备起吊能力等因素。

在综合考虑上述因素后,单元划分的原则是:能进行单元组装的就不要到船上散装,在起吊能力足够的情况下,尽可能把单元的尺度设计大一些,因为单元越小,单元数量越多,单元间的连接格栅面越多,从单元预制到吊入机舱过程中,单元间连接安装时所花费的“装-拆-装”的重复劳作就越多,而且也增加了安装误差,加大了起吊和单元定位的工作量。另外,同类、同系统的机械设备尽可能设计在一个单元内;与船体结构的连接方法也应尽可能的简单可行。单元模块设计,要力求紧凑。在不影响设备的日常操作及维修保养工作的情况下,要尽可能的缩短管路、减轻单元重量。

3单元模块的设计过程

在进行单元设计之前,需要了解船规格书、船舶建造方针、施工要领、设计标准及规范规则要求。熟悉总布置图、基本结构图、分段结构图、分段划分图、分段吊装程序图、机舱设备布置图、各管路系统原理图以及设备确认图等。

管路单元的设计主要是采用管路分层设计思想,单元的管路大致分为两类。一类是穿过单元管路,该类管子一般是与该单元设备无关的管子,这种管路一般为系统总管,此类管路的支管及管附件较少,适宜选取各系统的总管(DN>80)的管路作为优先布置的单元管路,安排在单元管路的最底层。另一类是与单元设备相连接的管路,由于单元设备一般布置于单元框架的上面,因此这类管路应多布置于单元管路的上层。单元管路的放样布置应按系统总管的管径最大者开始布置,穿过单元的管路,一般布置在底层。优先确定单元间管路的接口,接下来布置单元上的设备管路;视管径的大小、是否带阀门等因素安排该管布置在单元的中间层或上层。另外,单元设计还要注意以下几点:

① 在各单元之间的分界面上不应布置管路。

② 舷旁的机械设备应尽量离舷旁远一些,因单元组装在船上安装时要求设备的基座不应与船体外板结构相连接。

③ 单元的管子是以格栅支架为基准,在花钢板下管路密集,管路势必与格栅支架争夺安装位置,因此必须及早设计管子框架,合理安排格栅支架与基座的位置,留出通道作为管路及设备的检修与清洁保养之用。

④ 在划分单元之间的管子连接件时,可采用把法兰、接头等整齐地分布在单元分界面的平分式连接方法(见图3)或采用连接法兰呈阶梯形的阶梯式连接方法(见图4)。

图3平分式连接方法(侧视图)

图4阶梯式连接方法(侧视图)

4单元模块的技术要求

1)组装要求

单元组装包括将设备、管子、框架等组成一体,需根据单元安装图及管子原则工艺进行。组装前,先在预装平台划上船体舯线、肋骨线等船体主要结构的位置,然后是单元框架的制作和设备基座的安装,以及安装设备,最后才安装管子。框架和设备基座只能点焊在预装平台上。

2)吊装要求

吊装前,需先将单元加强,并拆下临时支撑固定的角钢或脚,并在船上做好主要定位座标。需按照设计室编写的单元进舱程序进行吊装,一般按先下层后上层、先里后外、先大后小、先两侧后中间的原则进行。

5单元模块安装的主要优点

单元模块安装是一种先进的工艺措施,其主要目的在于简化生产流程。单元模块安装的应用,将大部分的舾装工作由原来的外场转移到了车间内和分段组装时进行,大幅度减少船台(船坞)的舾装工作量,改善了工人的工作环境;避免了在船上施工时,多工种交叉作业时相互干扰的不利因素。大量的工作在室内施工,施工者可以充分利用室内设备手段,利用360°空间,提高了施工质量,加快了船舶舾装施工进度。单元模块化使得轮机管系安装可以与船体平行或提前建造,并给壳、舾、涂一体化创造了条件,优化了劳动组织,简化了工艺程序,保证了船台(船坞)舾装施工的完整性,有效的降低了成本,可以大大缩短船台(船坞)舾装建造周期。

6结语

随着中国船舶工业的快速发展,造船总量的不断增加,提高生产效率,缩短造船周期,降低生产成本,是每个造船公司都需要考虑和急待解决的问题,采取单元模块化设计和制造等先进造船技术,是行之有效的途径和必要手段。