钼铁冶炼生产工艺优化和改进

崔国伟,乌红绪

(金堆城钼业集团有限公司,陕西华县714101)

0 前言

1988年10月金钼集团钼炉料产品部首次采用硅铝热还原法冶炼钼铁获得成功。20多年来钼炉料产品部对钼铁系统经过多次技术改造,钼铁产量、质量及其工艺装备水平发生了较大的飞跃。为了进一步提高钼铁冶炼金属回收率,对钼铁冶炼生产现状和问题进行了分析研究和优化改进,效果良好。

1 钼铁冶炼工艺及现状

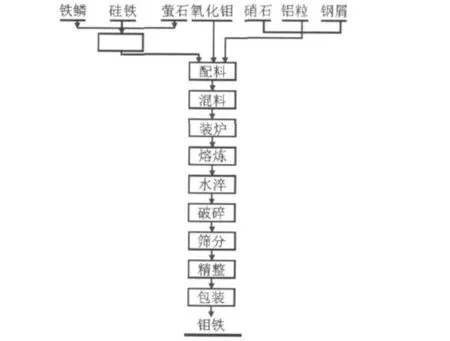

1.1 工艺流程

1.2 研究原理

硅铝热还原法熔炼钼铁生产,是一项传统的钼铁合金冶炼技术,属于炉外法(一般用来生产高熔点、难还原、含碳量极低的合金或纯金属)的一种。冶炼用的物料有:氧化物——工业氧化钼、还原剂——硅铁和铝粒、熔剂——萤石、补热剂——硝石以及铁合金品位调节物——钢屑。根据原辅料品质分析,进行冶金配料计算,将冶炼原辅料等进行检斤配比和混料,装入熔炼炉后点火冶炼。钼铁冶炼反应依靠物料自热进行,破坏反应氧化还原平衡和热平衡的任何工艺环节因素,都可导致熔炼不合格,影响钼铁冶炼金属回收率。

图1 钼铁冶炼工艺流程图

1.3 钼铁冶炼工艺现状及存在问题

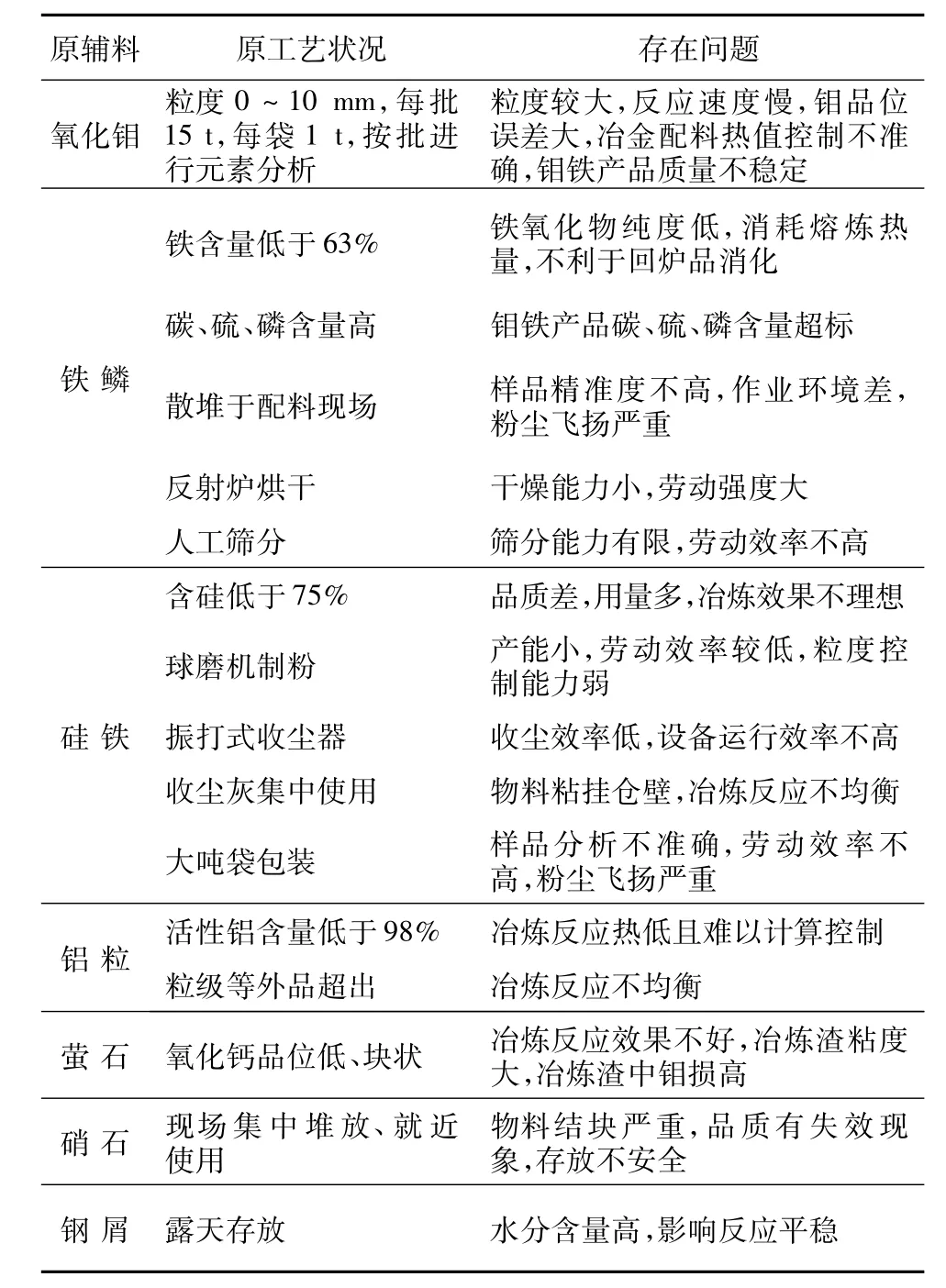

1.3.1 原辅料

钼铁冶炼反应非常迅速,冶炼渣凝固速度很快,一旦点火反应,冶炼所需热量和反应产物全部依赖装填的炉料提供,不需外界再供热和补添物料。这就要求物料的品质必须满足熔炼需要。钼铁冶炼原辅料工艺现状及存在问题见表1。

表1 钼铁冶炼原辅料工艺现状及存在问题

1.3.2 配料和混料

冶炼炉料要加工成合适粒度,然后要进行烘干,按配料比进行配料。炉料的准确称量是保证冶炼正常进行的先决条件。称好的炉料放入混料机内混料,混合均匀的炉料放入料罐内。配料工作是一件非常仔细、不容许有丝毫差错的工作,尽可能使用精度高的电子自控装置。配料时应严格控制粉尘和防火,因炉料易燃和粉尘易爆,要求有严格的除尘和防火措施。

配料、混料工艺现状及存在问题:检斤配料使用移动式机械秤,对制备好的集中堆放和大批量现场存放的辅料,人工进行称量。操作劳动强度很大,现场作业环境恶劣;受检斤方式影响,配料误差大;现场存放大量的硅铁、铝粒和铁鳞等物料,不利于安全防火控制。

混料采用刮板卧式混料机,由于10多年运行,故障频繁,混料机刮板因钢屑等块状物存在,经常卡死,无法正常运转。混料机工作经常“直肠子”运行,每罐炉料需多次加入反复混合。混料均匀程度低,直接影响冶炼反应效果。

1.3.3 冶炼型砂

原型砂的特点:耐火度较低,1 500℃左右;湿河沙类型,混有细粒沙土;钼铁熔炼过程中大量结壳粘结,厚度达20 mm以上,总量每炉平均750 kg;水淬铁锭时淬透度差,影响破碎精整产成品率。

1.3.4 冶炼砂基

冶炼砂基是用型砂铺垫起来,用于容纳合金的一圆筒形或箱体形砂池。在砂基中做成半球形的凹坑——砂窝,准备好的熔炉放在砂基上,等炉料装入后点火熔炼。

砂基的特点:一是要透气性好,二是要坚固耐用。

原砂基断面图见图2。

图2 原砂基断面图

原砂基用粗粒砂垫基,细粒砂制作熔炼砂窝,长期使用出现了基础致密化,熔炼时透气性降低,崩窝现象频出,铁锭经6 h冷却还达不到完全凝固,给后续生产带来影响。

1.3.5 熔炼炉

原使用的钼铁熔炼炉有2种规格:Φ1500× 1800、Φ2200×2000。钼铁冶炼生产过程中存在以下问题:炉料装入后,料面距炉筒上端不足400 mm;反应过程中严重喷溅,统计熔炼反应损失平均每炉达20 kg;由于物料集中,反应冲高2~3 m,烟气大量外溢,收尘和现场环境极差,直接影响着钼金属回收率。

1.3.6 钼铁中间品回炉

钼铁冶炼产生的含钼中间品,包括渣铁、重力水选铁、冶炼除尘灰、冶炼烟道灰、烟罩渣、炉筒粘渣6种。因硅铝热还原法冶炼钼铁是氧化还原放热反应过程,过多的无氧或低氧物料供氧不足,并且中间品中的惰性物质和杂质会破坏钼铁冶炼反应和渣型。

原钼铁中间品回炉,配料过程混入烟尘灰(除尘灰和部分细颗粒渣铁),熔炼过程采用铁桶分装渣铁(渣铁、烟道灰、重力水选铁、烟罩渣、炉筒粘渣),放置于炉筒边沿,熔炼反应中间推入熔池的方法进行。易造成反应长时间难以结束,铁锭局部不熔化,且放置收尘罩时经常碰翻料桶,操作极不安全。

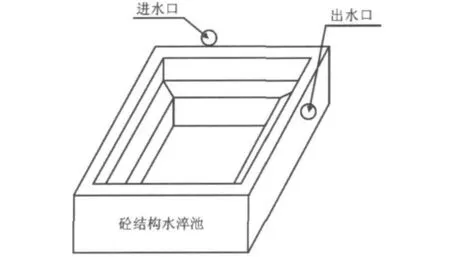

1.3.7 冶炼水淬池

钼铁冶炼水淬池是钼铁熔炼后续工序,是将完全凝固的钼铁锭夹起后,放置于合金盘上,吊入一方形池内加入冷水激淬,使合金脆性增大,利于破碎。淬铁质量的好坏,与进水强度和排水速度关系密切,操作过程决定了钼铁淬透度、是否锈铁和破碎精整成品铁量。

原水淬池为箱式砼结构,容积大,深度浅,水淬时进水缓慢,排水不迅速。经常造成铁锭难以淬透或出现锈铁现象,破碎难度增大,成品铁产量波动很大,严重影响钼铁生产效率。原水淬池结构见图3。

图3 原水淬池结构图

2 工艺优化研究和改进

2.1 原辅料

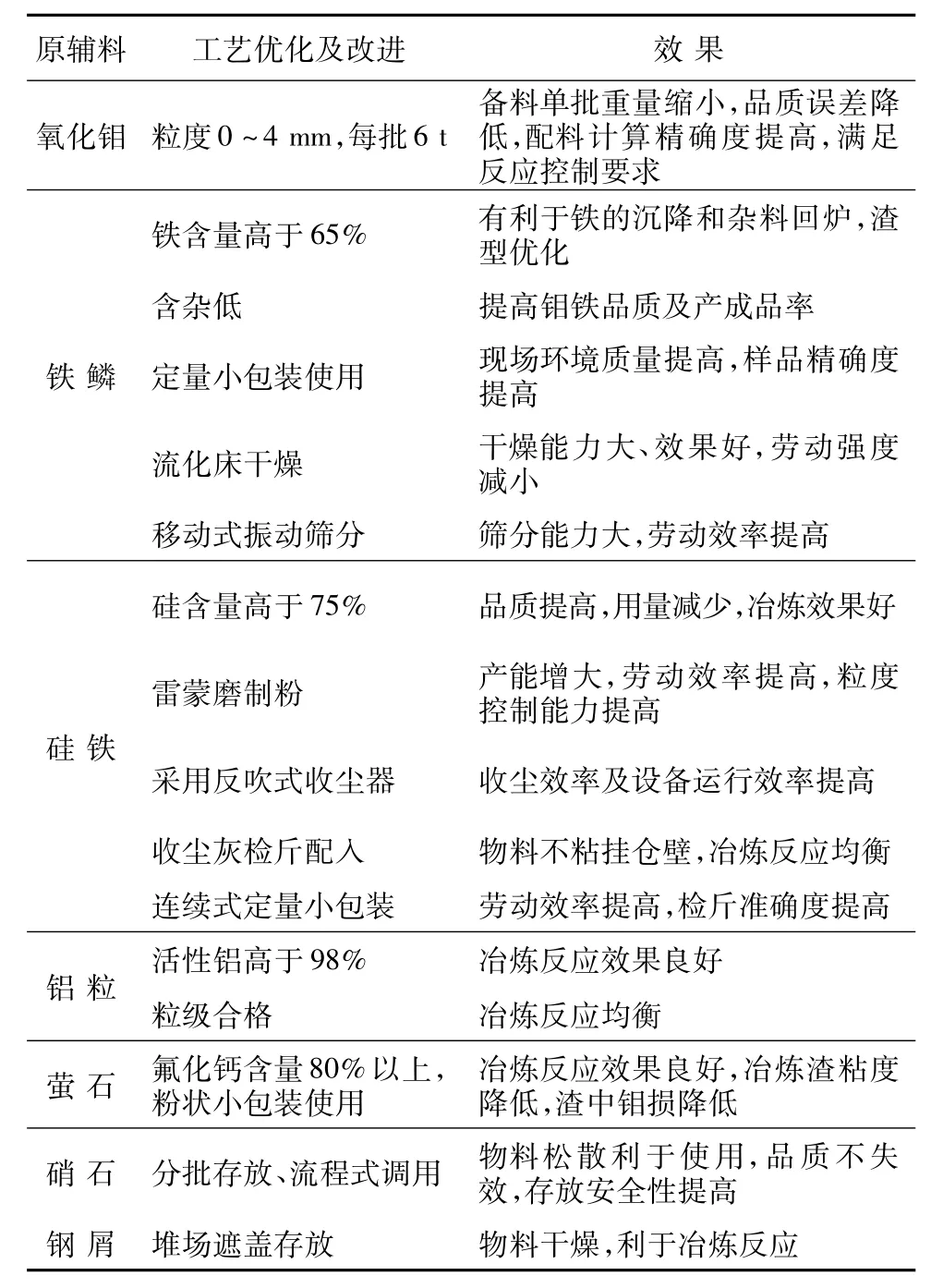

通过生产对比试验,对原辅料粒度、品质和工艺控制进行试验研究,确定原辅料最佳工艺条件并实施改进。钼铁冶炼原辅料优化改进及效果见表2。

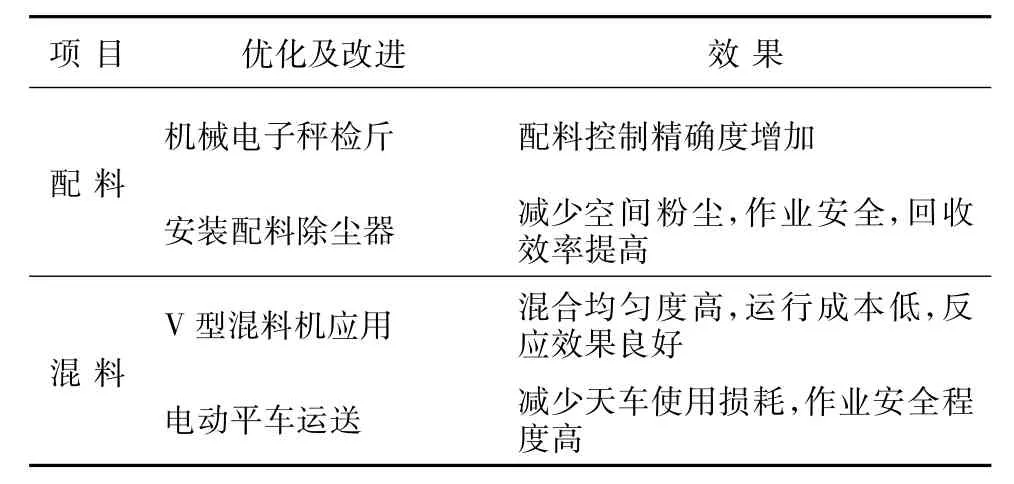

2.2 配料、混料

对配料、混料工艺过程中的检斤秤和混料机进行优化改进,并增加配料除尘系统,实现精准配料和保证混料均匀性。

使用“V”型混料机,物料在混料机内呈立体多角度混合,运转15圈即可充分混匀,混好物料通过卸料阀放入电动平台车上的料罐,进入熔炼工序装炉冶炼。

配料、混料优化改进及效果见表3。

2.3 冶炼型砂

对比研究冶炼用型砂性能,选用石英砂类型砂,满足了钼铁熔炼要求。使用效果为:耐火度高达1 700℃左右;石英砂经水洗和筛分,洁净度高,粒度均匀;细粒级40~70目,粗粒级20~40目;熔炼钼铁过程中粘带量少,厚度10 mm左右,每炉平均410 kg;水淬过程中,砂壳熔融呈玻璃体状容易脱壳,淬铁透度高,破碎精整率提高。

表2 钼铁冶炼原辅料优化改进及效果

表3 配料、混料优化改进及效果

2.4 冶炼砂基

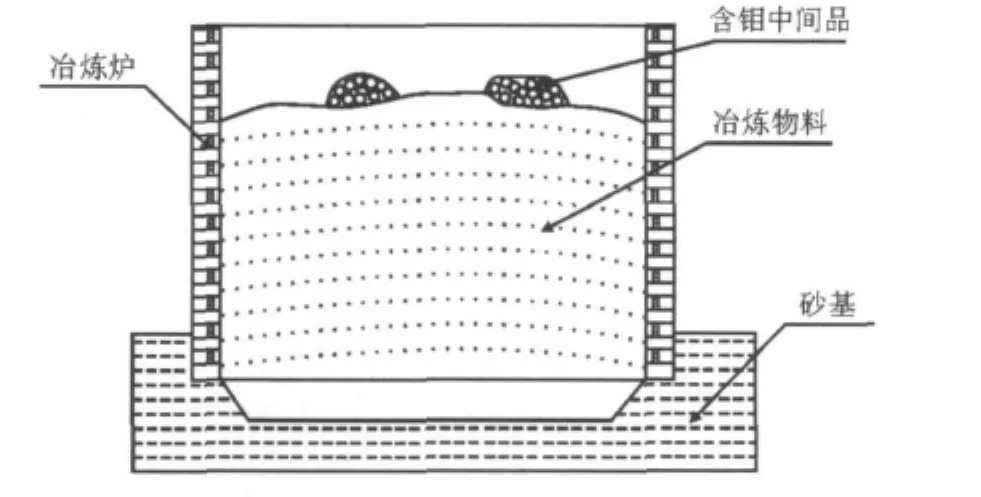

冶炼砂基优化改进为:粒度2~5 mm铺底砂改为30~50 mm毛石;砂窝基础1~3 mm铺砂改为20~40目粗石英砂,40~70目细粒石英砂做熔炼砂窝;去掉放渣溜口,用耐火砼打结平整。优化改进后的效果:砂基透气性好,铁锭凝固时间缩短至3~4 h,有利于连续生产;无崩窝现象;起炉筒时无溜口跑铁现象;钼铁冶炼损失减小。优化改进后的冶炼砂基见图4。

2.5 熔炼炉

新型熔炼炉,在充分分析和研究冶金炉长径比及物料填充率后,设计选取Φ2500×2200型冶炼炉。使用效果为:炉料装入料面距炉筒上端1 400 mm;反应过程中极少量喷溅;冶炼反应物损失平均每炉1~2 kg;反应烟气冲高1.5 m以下,烟气全部进入收尘罩,收尘效率提高,现场环境得以改善。

图4 优化改进后的冶炼砂基

2.6 钼铁中间品回炉试验研究与优化改进

冶炼除尘灰和部分细粒度渣铁可以通过配混料使用,其余含钼中间品:块状渣铁、重力水选铁、冶炼烟道灰、烟罩渣和炉筒粘渣,必须在冶炼反应前加入炉内,充分利用熔炼热熔化这部分冷料。

2.6.1 冶炼除尘灰回炉试验

粉状除尘灰与冶炼原辅料氧化钼、硅铁、铝粒、铁鳞、萤石、硝石、钢屑同时加入混料机完全混合,形成满足钼铁熔炼要求、具有稳定热值的冶炼物料。冶炼除尘灰回炉试验进行了加入顺序和加入量两项试验。冶炼除尘灰加入工艺试验见表4。

表4 冶炼除尘灰加入工艺试验

试验分析:对比试验后分析,冶炼除尘烟灰在配料过程中,于氧化钼和铁鳞之间加入混料机加以消化使用,不影响原料性能和生产作业,效果明显改善。

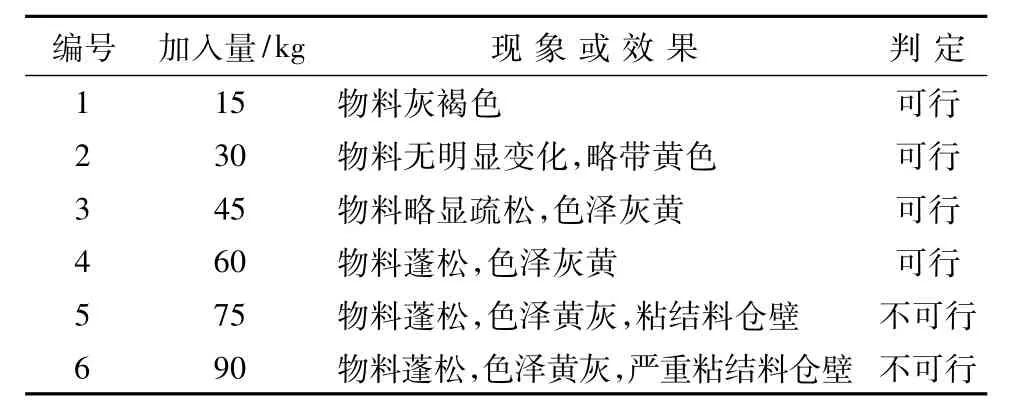

2009年以前,钼铁冶炼产量小,冶炼除尘灰产生量积压不明显。2009年2月开始,月产量逐渐加大,加上冶炼除尘器改造完成后,冶炼除尘烟灰量越来越多,日产烟尘量达2.1 t。大量回炉冶炼烟尘灰试验研究必须进行。冶炼除尘灰加入量试验见表5。

表5 冶炼除尘灰加入量试验

试验分析:按每吨氧化钼配料时加入烟尘灰,至75 kg时物料体积增大明显,接近混料机最大容积,细粒物料增多导致粘结仓壁现象出现,物料入料罐时放料困难。因此,选取每吨氧化钼配入60~70 kg除尘烟灰,既满足生产工艺需要,又能足量消化除尘灰(60×3×12=2 160 kg)。

2.6.2 渣铁加入工艺试验

试验1:顶部加入工艺见图5。

顶部加入工艺,是将含钼中间品集中加入装完炉的物料顶部,利用反应熔化热熔化后,钼金属颗粒随钼铁沉降进入钼铁熔池。

图5 顶部加入工艺图

试验分析:顶部加入工艺,可充分利用冶炼反应热,对冶炼反应喷溅有所减轻;但是,冶炼点火物在物料顶部平铺时,受到含钼中间品阻隔,影响冶炼引火过程,甚至引起局部反应滞后,对整个熔炼过程和冶炼效果产生一定影响。

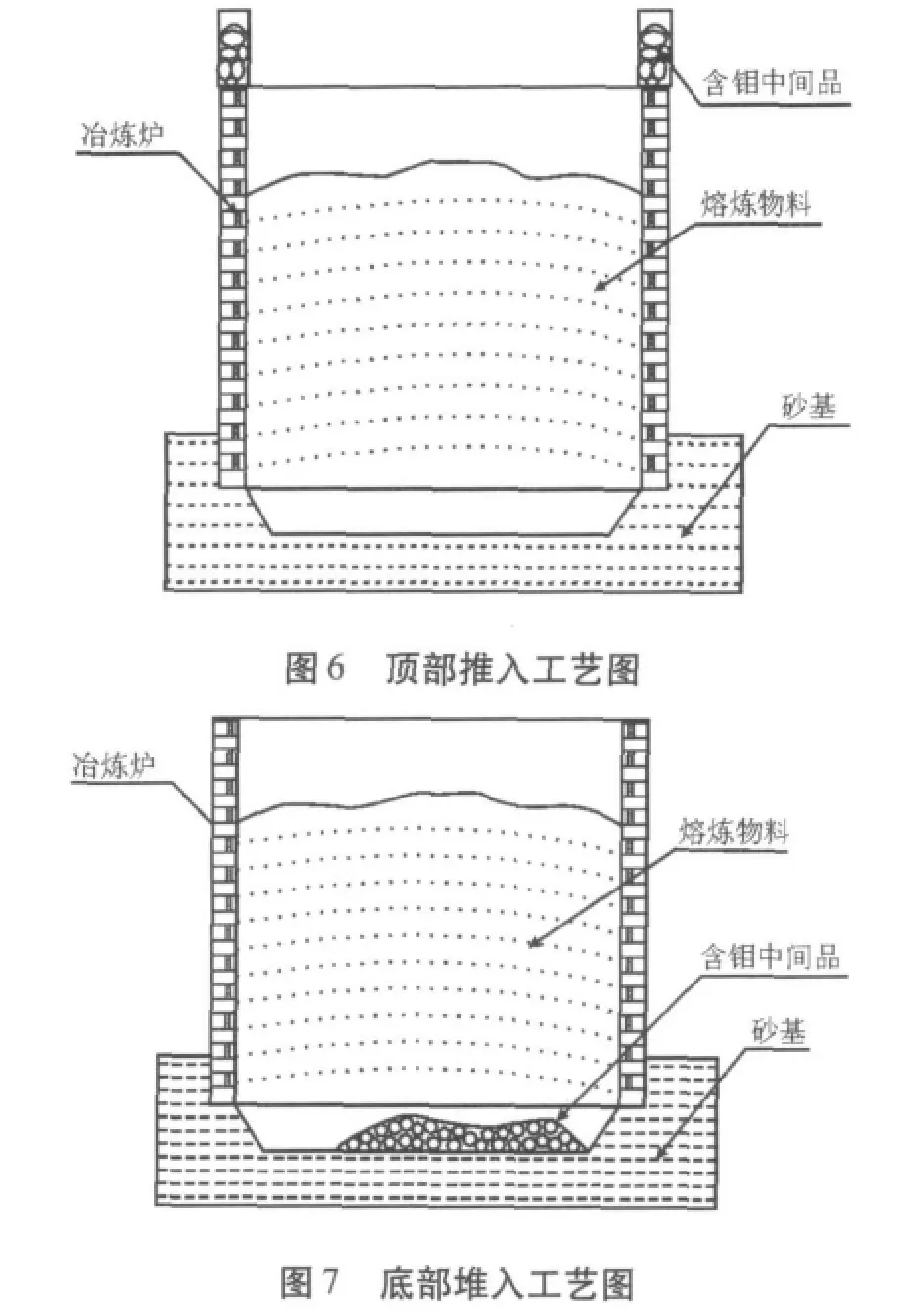

试验2:顶部推入工艺见图6。

顶部推入工艺,是将含钼中间品装入铁桶中,放置于冶炼炉上端,待剧烈反应时人工推入熔炼合金内,利用熔化热熔解沉降。

试验分析:顶部推入工艺,对熔炼反应要求较高,当反应时间超过20 min时,则不能推入含钼中间品,工艺操作受阻;并且人工操作时,易引起熔体激溅伤人。

试验3:底部堆入工艺见图7。

底部堆入工艺,是将含钼中间品直接加入熔炼炉底,放置于砂窝表面,利用冶炼反应熔体热熔化加入物。

试验分析:底部堆入工艺,解决了顶部推入引起的安全隐患和操作难题。但是,通过连续试验发现,当含钼中间品粒度细密时,容易产生熔化受阻,不能完全熔入钼铁熔体;同时,堆入操作易引起砂窝表面不平整,铁锭形状复杂,精整产生渣铁量增大。

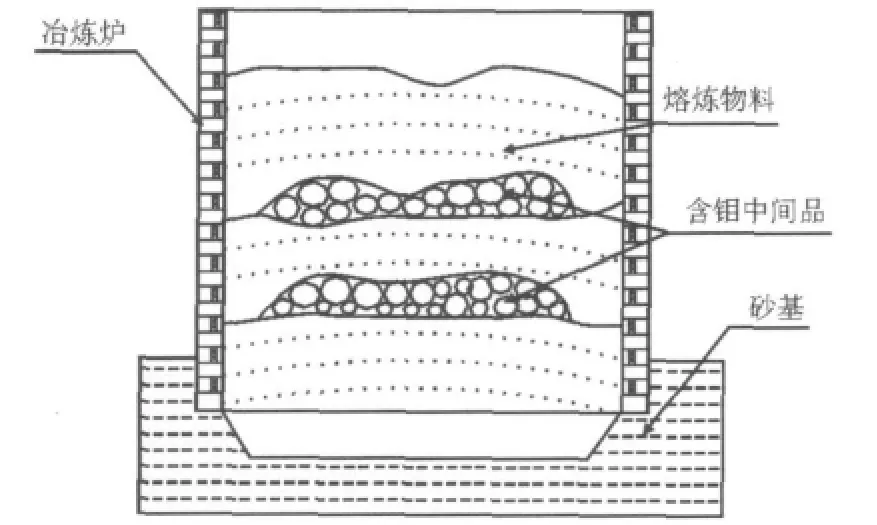

试验4:分层布料工艺见图8。

分层布料工艺,是将冶炼炉料和含钼中间品按先后顺序,分层分批逐步加入料层,利用反应热熔化回炉物料。

图8 分层布料工艺

试验分析:分层布料工艺,将两类物料分层加入,既解决了点火不顺畅、熔体激溅问题,又解决了铁锭底部不平整和熔化不完全问题,投入生产应用后,起到了消化库存钼中间品和优化冶炼反应过程的良好作用。

2.7 冶炼水淬池

水淬池优化改进见图9。

图9 水淬池优化改进图

优化改进及效果:缩小水淬池容积,加设循环水泵进水,进水迅速;提高出水口高度,减少积砂堵塞影响,排水顺畅;铁锭淬透度良好,易于操作控制;破碎、精整成品率提高至93.5%以上。

2.8 优化改进后的钼金属回收率

钼铁生产中造成钼损失的主要途径是烟气带走损失和炉渣损失。烟气中的钼主要是以氧化钼粉尘的形式存在;炉渣中的钼主要是以金属颗粒的形式存在。物料运输、配混料、装炉和钼升华是引起钼损失的另一途径。进行钼金属分布研究,分析钼金属走向,优化工艺控制,可以提高钼金属回收率和生产效率。

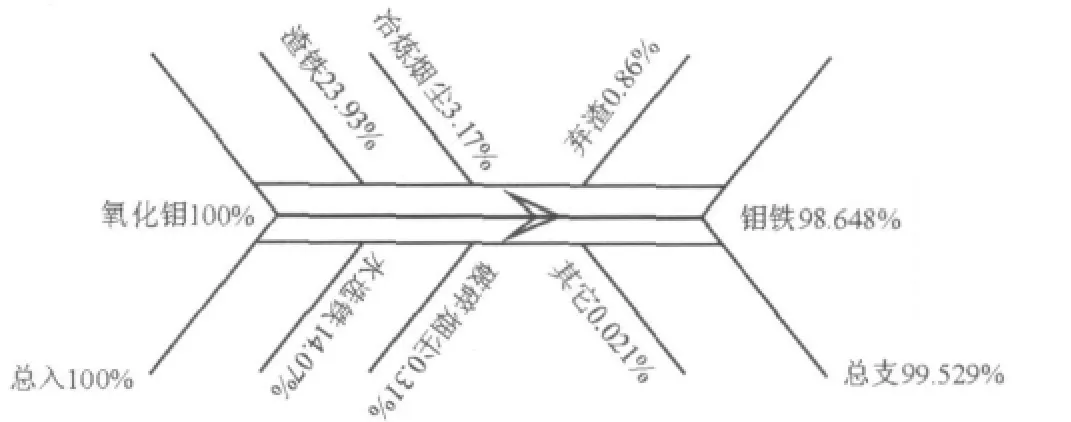

优化改进后的钼铁冶炼钼金属平衡分布见图10。

图10 优化改进后的钼铁冶炼钼金属平衡分布图

进行工业生产应用,采用检测分析、采样分析和跟踪检重方法,研究汇总形成钼金属分布平衡图,结果显示钼金属回收率可达到98.648%。

3 结论

(1)通过生产对比试验,优化了原辅料品质:氧化钼粒度0~4 mm,6 t组批进行元素分析;铁鳞品位65%以上,杂质符合标准;选用75硅铁、活性铝大于98%铝粒和氟化钙大于80%萤石粉。

(2)通过对比分析,确定出机械电子秤检斤配料,使用V型混料机混料,辅料硅铁雷蒙磨制备、小袋定量包装,铁鳞实现振动筛筛分、流化床干燥、小袋定量包装。

(3)选用石英砂做冶炼型砂,冶炼砂基粗石和粒砂制作,改进熔炼炉为Φ2500×2200型,水淬池实施快速进出水改进。

(4)通过对比试验,确定除尘灰于氧化钼和铁鳞之间加入混料机,每吨氧化钼加入除尘灰量控制在60~70 kg之间,回炉渣铁分层布料加入熔炼炉。

(5)钼铁冶炼回收率提高至98.648%。

[1]赵乃成,张启轩.铁合金生产实用技术手册[M].北京:冶金工业出版社,1998.

[2]铁合金设计参考资料编写组.铁合金设计参考资料[M].北京:冶金工业出版社,1980.

[3]李洪桂.稀有金属冶金学[M].北京:冶金工业出版社,1990.

[4]黄兴无.有色冶金原理[M].北京:冶金工业出版社,1993.