一种基于PLC的自动轮换恒压给水方案

王 帅

(天津中电华利电器科技集团有限公司,天津 300300)

某商厦给水泵位于地下二层,有 3台,均为15kW,设计供水压力为 0.7MPa。商厦在白天用水量较大,需同时运行2台水泵方可满足用水量要求;而夜间用水量极少,只需一台水泵变频运行维持水压即可,且昼夜用水量较为规律。

1 3台水泵运行方式

据此用水量特点,3台给水泵按如下方式运行:

1)变频起动 1#水泵,用水量不大时,1#水泵在变频器控制下稳定运行;当用水量加大时,若1#水泵已接近工频运行而水压仍不足,则将1#泵切换到工频运行状态,同时变频起动2#水泵,此时当满足用水量要求。

2)当夜晚用水量减少时,若 2#水泵已低速运转而水压仍超限,2个信号同时被PLC检测到,则停止工频运行的1#泵,由2#泵变频运行维持水压。

3)第二天白天用水量加大时,2#水泵切换到工频运行状态,同时变频起动 3#水泵;夜晚用水量减少,则停止2#水泵,由3#水泵变频运行维持水压。

4)第三天白天用水量加大,3#水泵切换到工频运行状态,同时变频起动1#水泵;夜晚停止3#水泵,由1#水泵变频运行维持水压。

5)第四天白天 1#水泵工频运行,2#水泵变频运行;夜晚1#水泵停止,2#水泵变频运行。水泵轮换运行状态见表1。

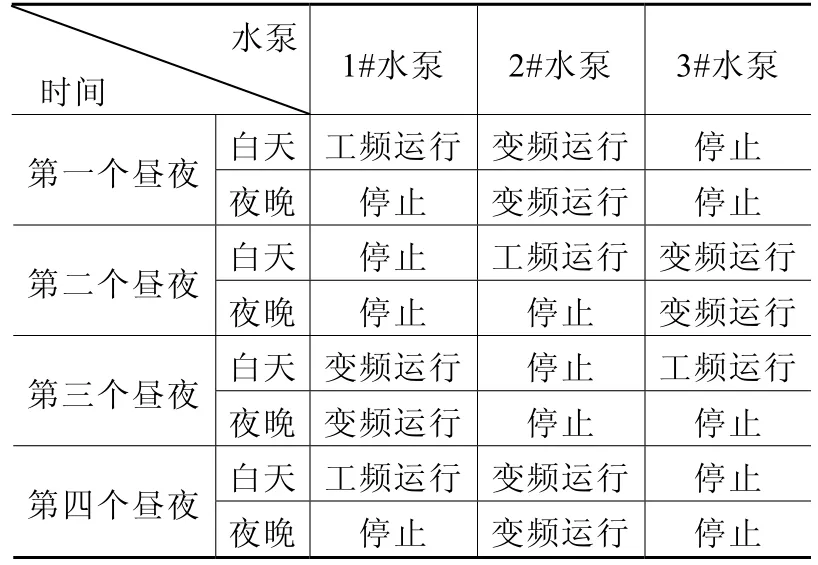

表1 水泵轮换运行状态

根据表1可知,第四个昼夜水泵的运行状态开始重复第一个昼夜,即每经过三个昼夜,3台水泵将完成一个“变频运行-工频运行-停止”的完整轮换过程。

2 主回路方案设计

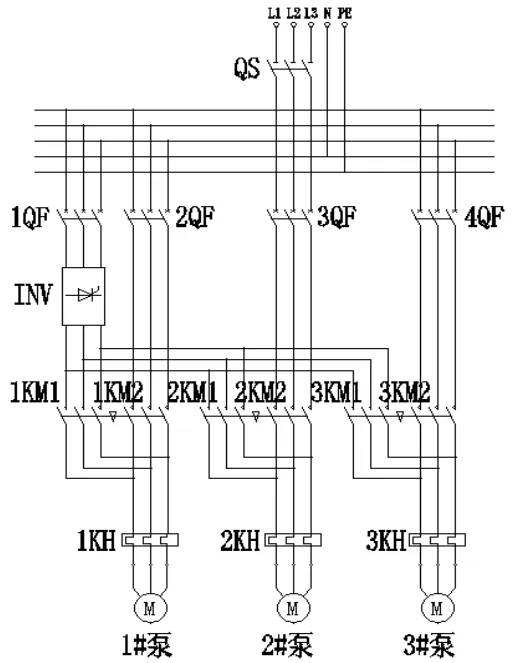

由于每一台水泵均有“变频-工频”的切换过程,故每台水泵需要两台接触器来实现切换,两台接触器需要有机械及电气联锁。3台水泵共需要 6台接触器实现切换功能。

主回路原理如图1所示。

图1 三台给水泵主回路原理图

每台水泵均设置手动/自动转换开关,并设置变频、工频启停按钮,在PLC或压力传感器等故障时,能够手动运行保持供水不致间断。

3 PLC输入及输出信号

该系统的最终执行元件为接触器,通过控制不同的接触器闭合而控制水泵的变频、工频运行,3台水泵需3组共6个控制信号,加上变频器起停信号、水压失压报警信号,整个系统共有8个输出信号,见表2。

表2 PLC输出信号

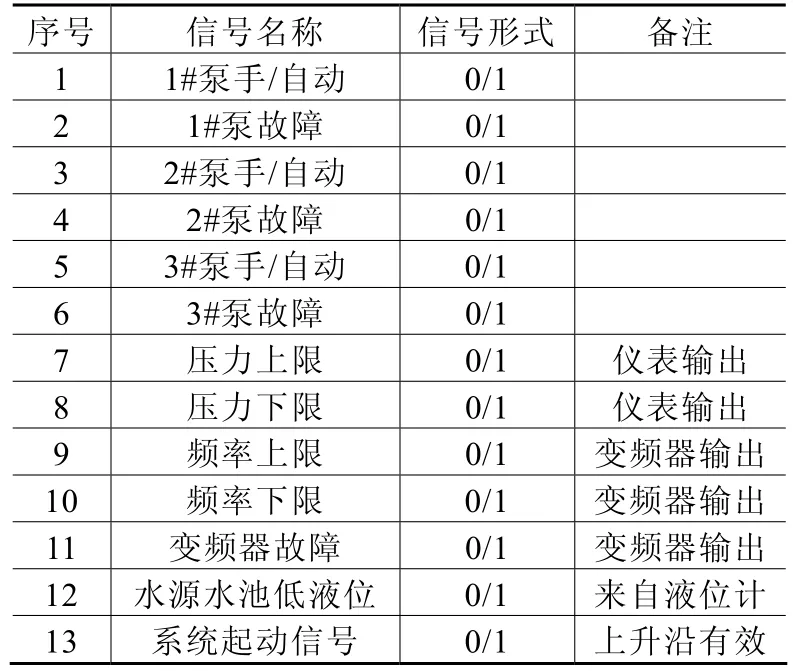

该系统输入信号较输出信号多,主要有3台水泵的手/自动状态信号,故障信号,水压上、下限信号,变频器运行频率上、下限信号,变频器故障信号等。输入信号见表3。

表3 PLC输入信号

该系统输入信号如上表所示,共13个信号。由于系统选用了三菱电机FR-F740变频器,运行频率上限取其模拟量输出,故共有12个开关量信号和1个4~20mA信号。考虑到某一台水泵故障情况下与该水泵在手动状态下PLC处理结果相同,均为另外两台水泵变频-工频轮换运行,故可将手/自动状态信号与故障信号合二为一,如此,输入信号将可减少为10个。

根据上述输入输出信号要求,选定PLC为三菱电机FX1N-24MR产品,具有14个继电器输入点与10个继电器输出点,且程序命令完全满足该系统要求。PLC配置FX1N-2AB-BD双通道模拟量输入控制模块,用以检测变频器SCA端子输出的信号。

4 水压模拟量处理

考虑到变频器参数多而繁复且较为专业,一旦设定完毕不希望随便改变,故该系统的模拟量信号——管网水压信号(4~20mA)处理并不调用变频器PID调节模块,而是配备外部PID调节仪表。

图2 PLC输入输出信号分配

图3 变频器频率上限信号输入

图4 PID调节器

根据系统要求,配置一块WT-A600型(天津索思仪表)单回路通用自整定PID调节器,该仪表具有两行数码显示,分别显示设定值与测量值;另有两行光柱,分别显示输入及输出百分比。

两线制压力变送器信号经调节器PID反作用调节后输出至变频器外部模拟量控制端子,整个系统以压力信号为设定值,实现负反馈闭环控制运行模式,从而实现恒压供水。

该PID调节器可设置上下限报警功能,PLC输入信号之压力上下限即由此输出。该调节器将系统设定值、上限值、下限值、比例参数P、积分参数I、微分参数D等几个参数设置为常用参数,普通用户可以修改,高级参数则需要输入密码,如此,用户可根据系统实际运行情况设定一些参数,并得到PID的最佳配值。

5 PLC程序实现

PLC程序可分为两个部分,一部分根据判定条件确定水泵运行情况,如加泵或减泵;另一部分确定水泵运行或停止哪一台。

图5 标志位设定梯形图示意

利用PLC内部软继电器设定两个标志位,分别为加泵命令(M0)和减泵命令(M1)。由 M8000将FX1N-2AB-BD模拟量输入模块的CH1设置为电流输入模式(4~20mA),并将 CH1的值直接存进D0中,当 D0中的数值达到 20mA(变频器输出50Hz)同时压力下限信号 X1同时存在,经过 20s延时,加泵标志位置位,执行当前变频运行水泵切换工频运行,变频起动下一台水泵的命令;同理,当压力上限信号X0与频率下限信号X2同时存在,经 20s延时M1置位时,执行停止当前工频运行水泵的命令。

6 结论

以轮换运行的方式实现恒压供水是一种常用的方案,相比有备用运行的方式,实现了各台水泵平均寿命,避免了常用水泵磨损严重而备用水泵长期不用甚至锈蚀的情况;并实现了在有水泵故障时,其余水泵组成新的轮换系统继续运行。

在工程案例中,可以根据现场实际运行的水泵台数和工艺要求选择合适的轮换条件,如本文中的用水量的周期规律性。若现场要求长期运行,则可以时间为条件轮换运行以达到平均寿命的目的。如笔者曾以相似的方案为天津某汽车生产线机器人冷却水配套控制设备,以累计运行时间为条件实现 4水泵轮换运行,该控制系统至今已成功运行两年有余。不同之处在于水泵功率较大(30kW),由变频运行切换至工频运行时增加了软起动器。

[1] 李良仁.变频调速技术与应用[M].北京:电子工业出版社,2004.

[2] 魏连荣.变频器应用技术及实例解析[M].北京:化学工业出版社,2008.

[3] 程子华.PLC原理与编程实例分析[M].北京:国防工业出版社,2007.

[4] 廖常初.PLC编程及应用[M].北京:机械工业出版社,2003.