高精度无线应变测量系统硬件设计*

张仕明,陈伟民,章 鹏,刘显明,雷小华

(重庆大学 光电技术及系统教育部重点实验室,重庆400044)

0 引 言

应变能有效表征结构受力,是结构监测中最重要的参数之一。目前,应变测量多采用现场总线系统,信号通过数据总线传输到控制端。有线系统存在以下问题:布置和撤离电缆工作量大,导致测量周期长、效率低[1,2]。与有线系统相比,无线系统无需考虑布线,可大大提高工作效率,所以,在结构测量中应用得越来越多[3~6]。

一个完整的无线传感器网络主要由控制中心和无线节点组成。与有线系统相比,无线系统采用无线节点代替数据采集仪和现场总线,传输介质由有线电缆变成射频信号[7]。无线节点一般采用电池供电,而现有的信号调理器往往功耗较高,不能直接用于无线系统。同时,应变测量只有达到一定的精度才有意义,但通常精度越高,电路就越复杂性,功耗也越高。因此,制约无线应变系统推广的关键是如何在功耗受限的情况下保证系统的测量精度。

根据查阅的文献可知,有线应变测量系统的精度最高可达0.5%[8],功耗一般在1 W 以上。无线应变测量系统精度一般为4%~5%[9,10],在工作状态时,不包括传感器和信号处理电路,仅无线收发模块的功率达到222 mW 以上[9]。现有的无线系统无论是精度还是功耗都不尽人意,为此,结合现有研究成果和工程实际,无线应变测量系统的精度应优于0.5%;最大总功率小于现有无线系统的222 mW的设计要求。

1 无线应变测量节点的精度分析

1.1 节点的整体框架

一个典型的无线应变测量节点如图1 所示[10~12],可大致分为模拟电路和数字电路两部分。模拟电路中高精度电源提供电桥电压,电桥将应变转换为电压,信号调理电路对电桥输出电压进行放大滤波[9];数字电路实现数字采集,并按无线协议进行打包、发送。

图1 无线应变测量节点框图Fig 1 Block diagram of wireless strain measurement node

信号在电路中会受器件的噪声干扰,在系统设计时应根据精度需求,控制各部分电路所产生的误差。此外,还要选择低功耗器件,以满足无线系统对低功耗的要求。

1.2 模拟电路误差分析

模拟电路包括高精度电源、应变电桥和信号调理电路,完成从应变感知到数据采集的信号处理,对系统精度影响较大。

应变计组成惠斯通全桥,如图2 所示,其输出电压与应变的关系可用式(1)表示[13]

图2 惠斯通全桥Fig 2 Whole Wheatstone bridge

其中,Us为激励电源电压,Uin为电桥输出电压,K 为应变片灵敏度系数,ε 为应变值。Uin与Us呈正比,Us的噪声会叠加到输出电压上。

结构应变一般在10-6级,乘上系数,电桥输出Uin也仅为μV 级,信号调理电路采用运放对小信号放大从而与数据采集中A/D 转换范围相适应,低通滤波消除系统中噪声的影响。放大电路输出Uo与输入Uin关系可用下式表示

其中,A 为电路的放大倍数,代入式(1),则模拟电路输出为

在放大电路中,运放会产生等效输入噪声电压、等效输入噪声电流和电阻热噪声,其中,等效输入噪声电压比其他噪声要高1~2 个数量级,为最主要的噪声源。设由此产生的噪声电压为Unrms,则实际输出为

对上式微分有

可知,输出电压不仅与应变dε 有关,还受电桥供电电源波动dUs和等效输入噪声电压dUnrms两项影响。式中只有第一项能够反映应变,后两项为噪声项,则模拟电路噪声可表示为

因此,模拟电路中精度的主要影响因素是电桥供电电源波动和运放等效输入噪声电压,系统设计时应尽减小这2 个误差因素的影响。

1.3 数字电路误差分析

数字电路主要有A/D 转换器,微处理器和无线收发。来自模拟电路的电压信号首先经A/D 转换器量化和采样,完成模拟量到数字量转换,该过程会产生量化噪声。

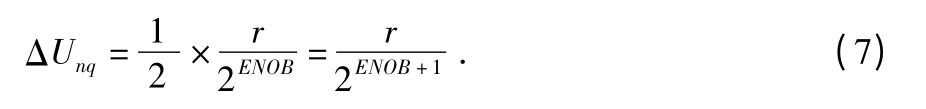

量化误差与A/D 转换器采集范围r 和有效位数ENOB有关,可用下式表示[14]

为了满足低功耗要求,无线系统均采用工作电压为3.3 V的器件,则r 为3.3 V。当 r 确定时,有效位数 ENOB越高,量化误差越小。

1.4 电路总误差

电路总误差为模拟电路和数字电路误差的合成,根据误差理论,总误差可以表示[15]

为充分利用A/D 转换器电压范围,当应变达到最大值εmax时,输出电压Uo=r。为了让系统精度达到0.5%,输出电压的总误差应满足,即有如下公式

将式(3)变形可知

将式(10)代入式(9)可得

由于应变|ε|≤εmax,则。可知系统精度由电源精度、运放噪声精度和量化精度三部分组成。考虑到最极端的情况,当以上精度均小于0.28 %时,可使得合成误差小于0.5%。

2 应变测量无线节点硬件设计

由以上分析可知,精度的影响因素有电桥供电电源噪声、运放等效输入噪声电压和A/D 转换器量化噪声,它们对整体精度的影响应满足式(11)。

2.1 高精度供电电源

传统系统中多采用三端稳压器对电桥供电,其电压误差一般在4%左右[8,16],不能满足0.28%的精度要求。参考文献中提到采用运放提供偏置电压,再通过电阻分压的方式得到供电电源。该方法将使分压电阻上有电流流过,从而产生附加功耗,在无线系统该方法也不可取。

一种有效的方法是:采用恒流三极管和稳压二极管构成的高精度电压对应变桥供电,经过恒流和稳压控制后,电源精度为0.05%,满足0.28%的精度要求。具体的电路如图3 所示。

图3 恒流稳压供电电路Fig 3 Power supply circuit with constant current and stable voltage

在电路中,LC1912 为恒流三极管,最大驱动电流为250 mA,D1 为2 V 稳压二极管,调节R2 可改变输出电流。采用2 V 供电电压,可知电源噪声ΔUS为0.001 V。根据式(6)可得,电源引起的最大噪声电压为1.65 mV。同时,LC1912 正常工作时相当于二极管导通,功耗极低。

2.2 信号调理电路

放大电路放大倍数和滤波带宽的选取十分重要,不仅影响精度,还将决定灵敏度和量程[15]。电源电压为2 V,应变计灵敏度系数为2,取A/D 转换器为3.3 V。结构应变为缓变信号,即低频信号,低通截止频率小于50 Hz 时可有效滤除噪声。

由此,设计了两级放大,第一级为差分输入,放大倍数为100。第二级为反相输入,放大倍数为75。总放大倍数为7 500。传统系统多采用独立环节来实现低通滤波[17,18],这将增加系统所使用的元器件,导致元器件噪声的相互叠加。滤波不需要通过独立环节来实现,在放大电路的反馈电阻处并联一电容器可实现低通滤波。电路如图4 所示。

图4 信号放大滤波电路Fig 4 Circuit of signal amplification and filtering

根据式(1)、式(2),系统的灵敏度S 可表示为

计算可知灵敏度为30 mV/10-6。

图4 中RC 滤波电路带宽可表示成

代入 C1=0.1 μF,R1=100 kΩ,电路带宽为 15.9 Hz。

运放的噪声电压的有效值为

信号处理电路噪声输出可用下式表示

通过对现有的运放高精度进行比较可知,OPA211 的等效输入噪声电压为1.1 nV/rtHz,标准工作电流为3.6 mA。该器件能够满足上述精度要求,同时其功耗也较低,适用于低功耗无线系统。代入Vn到式(15)可得ΔUnrms=32.9 μV。

2.3 无线模块电路

无线模块的核心是微处理器,并由A/D 转换器、无线收发、外部存储等设备共同组成[17,19]。在 A/D 转换器的量化过程中,由式(11)知,量化误差应,代入式(7)得A/D 转换器有效位数ENOB 应大于8。

TI 公司最新的 CC2530 芯片,它不仅集成了增强型8051 单片机和RF 收发器,还自带12 位 A/D 转换器,可满足精度要求。A/D 转换器可进行8 通道单端输入或4 通道差分输入。同时,CC2530 是低功耗射频芯片,工作电压为3.3 V,最大工作电流为29 mA,休眠模式最小电流仅0.4 μA。

将A/D 转换器范围r 和有效位数ENOB 代入式(7),可得量化噪声Unq=4.03 mV。

代入各误差项至式(8),可得总误差输出:ΔUo≤4.35 mV。由系统噪声所产生的应变误差为

代入可知 Δε≤0.145 ×10-6。

3 系统试验

试验选用弹性模量、泊松比分别为70 GPa,0.32 的铝质基板作为试件,其横截面长、宽分别为32.2,1.22 mm,通过材料试验机完成试验。由无线节点进行数据采集,无线节点与控制中心距离为50 m。

计算可知每施加1 kN,产生应变3.64 ×10-6。对测量结果与应变值进行线性拟合,结果如图5 所示。由图分析可知,系统灵敏度为 30.2 mV/ ×10-6,相关系数为 0.998。

图5 输出电压与应变的关系曲线Fig 5 Curve of relationship between output voltage and strain

为了验证系统的重复性,进行了5 次循环加卸载试验,加载范围0~5 kN,间隔1 kN,所得结果如表1 所示。试验表明:系统重复性好,满量程误差为0.245%。

表1 5 次循环加卸载试验结果Tab 1 Experimental result of five cycles of loading and unloading

与前述理论计算结果0.132%相比,实际的误差偏大,主要原因是理论计算时仅考虑了主要元件的噪声影响,而忽略了电阻器、电容器等小型元器件的噪声。同时,实际电路受外部干扰等问题。

4 结 论

由以上分析可知,影响系统精度的因素主要有电桥电压噪声、运放等效输入噪声电压和A/D 转换器量化噪声。通过采用了一系列措施,降低了电路噪声和功耗,提高了系统灵敏度。试验结果表明:系统灵敏度为30.2 mV/10-6,量程为110 ×10-6,系统满量程误差为0.245%,且线性度和重复性好。系统最大功率为178 mW,采用三节锂电池供电可工作162 h。该设计满足应变测量要求,高于现有的无线应变测量系统的精度,整体功耗较低。

[1] Worden K,Farrar C R.An introduction to structural health monitoring[J].Philosophical Transactions of the Royal Society A:Mathematical Physical and Engineering Sciences,2007,365(18):303 -315.

[2] Qin Quan,Zhang Weiguo.Damage detection of suspension bridges[J].Journal of Tsinghua University,1998,38(12):44 -47,60.

[3] Lynch J P.Design of a wireless active sensing unit for localized structural health monitoring[J].Structural Control & Health Monitoring,2005,12(3 -4):405 -423.

[4] Han B G,Yu Y,Han B Z,et al.Development of a wireless stress/strain measurement system integrated with pressure-sensitive nickel powder-filled cement-based sensors[J].Sensors and Actuators A:Physical,2008,147(2):536 - 543.

[5] Samsuri S F M,Ahmad Robiah,Hussein M,et al.Wireless system for monitoring environmental variables of rain shelter house(RSH)[C]∥2009 the First International Conference on Computational Intelligence,Communication Systems and Networks,Indore,India,2009:119 -124.

[6] Zhang Qian,Yang Xianglong,ZhouYiming,et al.A wireless solution for greenhouse monitoring and control system based on Zig Bee technology[J].Journal of Zhejiang University:Science A,2007,8(10):1584 -1587.

[7] 喻 言,欧进萍.结构应变的无线监测及融合技术[J].传感技术学报,2006,19(4):1272 -1275.

[8] 林震宇,吴为麟.新型智能静态应变仪[J].仪器仪表学报,2005,26(8):273 -275.

[9] 徐 俊.低功耗无线应变传感器的研究与应用[D].武汉:武汉理工大学,2008.

[10] 戴亚文,彭 磊,邱 航,等.一种高精度无线应变传感器节点的设计与实现[J].武汉理工大学学报:信息与管理工程版,2010,32(3):357 -360.

[11] 罗 宾,仇 芝,杜 坚.石油井架结构无线应变传感器的设计[J].传感器与微系统,2010,29(6):115 -117.

[12] 黄 侨,李忠龙,沙学军,等.基于应变式传感器的桥梁无线测试系统的试验[J].同济大学学报:自然科学版,2007,35(10):1322 -1325.

[13] 郑秀媛,谢大吉.应力应变电测技术[M].北京:国防工业出版社,1985:27 -29.

[14] 阎 石.数字电子技术基础[M].北京:高等教育出版社,2002:491 -492.

[15] 费业泰.误差理论与数据处理[M].北京:机械工业出版社,2004:68 -75.

[16] 孟凡勇,孟立凡,王华斌.应变测试信号处理电路设计[J].电子测量,2009,9(9):74 -77.

[17] 尚 盈,袁慎芳,吴 键,等.用于应变监测的无线传感器网络节点的设计[J].传感器与微系统,2008,27(7):86 -92.

[18] 冯艳波,陈建政,舒丛丛.基于 Zig Bee 的无线动态应变测量[J].中国测试,2009,35(4):107 -110.

[19] Tanner N A.Structural health monitoring using modular wireless sensors[J].Journal of Intelligent Material Systems and Structures,2003,14(1):43 -56.