制动支架和销轴的失效分析

胡建功,张翠平

(太原理工大学 机械工程学院车辆工程系,太原 030024)

鼓式制动器制动效能高、结构紧凑、价格便宜,仍然广泛应用在汽车上,但也使用在某些高级轿车上[1]。为了提高制动器的可靠性,对其进行有限元分析和结构优化具有重要意义,因为鼓式制动器的运动非常复杂,环境也比较恶劣,尤其在分析其在制动过程中的力是如何流向使车辆减速或停止以及受环境因素的影响。其中文献[2]对一种鼓式制动器和一种盘式制动器进行了有限元分析,研究了摩擦衬片接触压力的分布情况。文献[3]以有限元分析为手段,通过建立虚拟轮辐,计算了某重型汽车制动器的效能因数。

1 理论设计与分析

已知某越野车的部分参数如下:车辆类型属于M2,整车整备质量 7 600 kg,轴荷(前轴 3 100 kg,后轴3 260 kg),轮距是1 840mm,轴距为3 300 mm,质心高度为1 100mm。附着系数为0.7,运行最大附着系数为0.9。车轮有效半径0.6 m,四轮驱动且全部采用鼓式制动器。

图1所示为制动器的装配图,其中制动鼓鼓的直径D=340mm,摩擦衬片宽度B=80mm,主领蹄包角θ1=970,副领蹄包角θ2=1 060,通过以往的试验表明,摩擦衬片包角时,磨损最小,制动鼓温度最低,且制动效能最高。

2 材料的确定

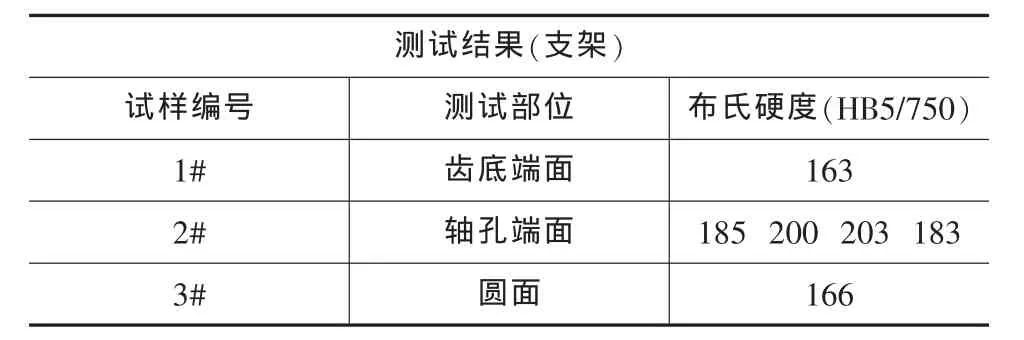

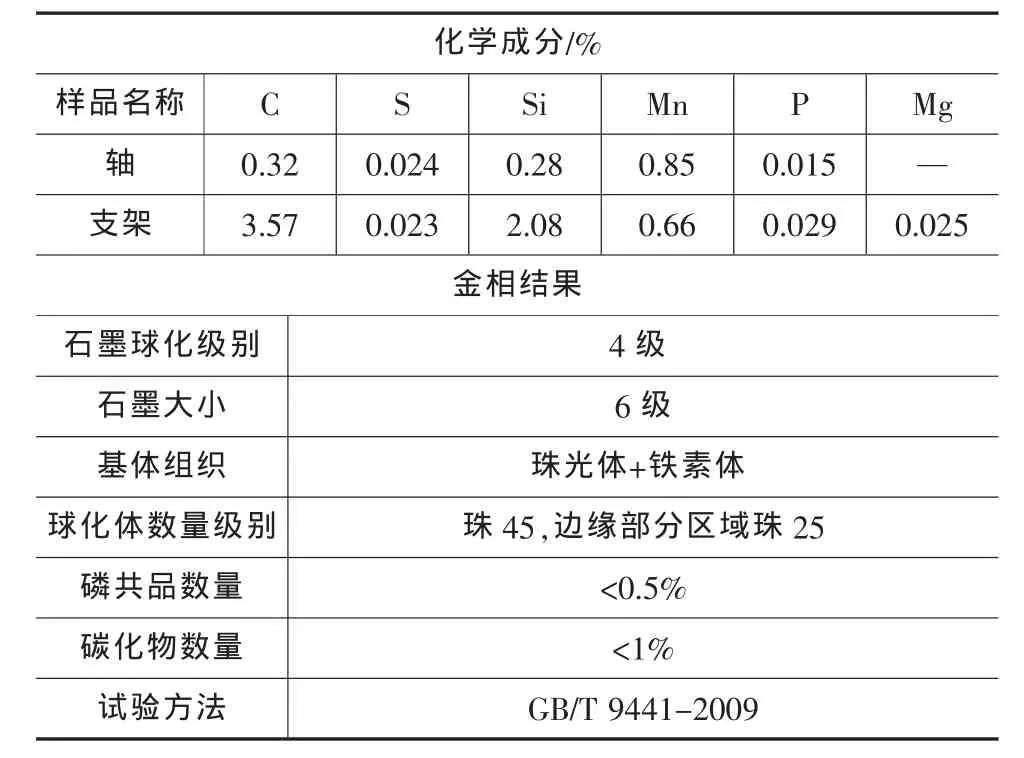

制动器主要零件的材料多用铸铁或铸钢,铸铁具有一定的强度和耐磨性,成本比价低,因此一直是汽车制动器使用的材料。但本文中制动支架和销轴由于材料的参数未给出,需要先对其进行硬度和金相组织的分析来确定,分析结果如表1、表2所示。

表1 硬度测试

表2 金相组织分析

根据以上试验数据和对硬度、化学成分和金相组织的分析,对比GB/T 1348-2009球墨铸铁件、GB/T 699-1999优质碳素结构钢基本上确定轴是35号钢,支架是QT500-7。

3 力学模型的建立

双向自增力式鼓式制动器如图2所示,两蹄片之间通过浮动的顶杆相互连接,制动鼓逆向旋转,两蹄都是领蹄,左边为主领蹄,右边为副领蹄,已知管路压力是13MPa,在制动时,主领蹄只受促动力Fa,由于主领蹄自行增势作用,造成比Fa大得多的支点反力FT,而副领蹄则受到两个促动力Fa和FT,同时,制动蹄还受到由于制动鼓作用与摩擦片材料上的正压力及其摩擦力的作用。考虑到汽车前进制动的机会远多于倒车制动,且前进制动时制动器工作负荷也远大于倒车制动,故副领蹄的摩擦片面积做得较大[4]。

3.1 主领蹄的受力

在计算压力沿衬片长度方向上的分布规律时,由于摩擦衬片很容易变形,在计算时比较困难,通常只考虑衬片径向变形的影响,其他零件变形的影响不予考虑。首先计算两个自由度的主领蹄摩擦衬片的径向变形规律[5]。如图3所示,蹄片上的压力分布规律为

其中Pmax为压力分布不均匀时蹄片上的最大压力,θ为任意点与O点连线与y1轴夹角,θ1为y轴与y1轴夹角,η为最大压力线与x1轴的夹角。在蹄片的任意点处,法向力压力d F=PBRDθ,切向力为μd F=μPBRDθ。建立坐标系根据力的平衡原理,在X,Y方向受力平衡和对O点取矩可得:

3.2 副领蹄的受力

副领蹄的受力如图4所示,它是具有一个自由度摩擦衬片的径向变化规律,以点A为转动轴,副领蹄在受到制动分泵的力Fa的同时,还受到促动力FT的作用。蹄片上压力分布仍为P=Pmaxsinθ,图中θ角处微元法向力为 d F=PBR dθ,切向力为 λd F=λPBR dθ。建立坐标系根据力的平衡原理,在X,Y方向受力平衡和对O点取矩可得:

根据制动器的参数:其中蹄片宽B=0.08m,摩擦系数λ=0.35,Fa=10450N,制动鼓的半径R=0.17 m,L1=0.104 m,L2=0.126m,c=0.04 m,θ0=20°,θ1=15°,θ2=115°,θ3=38°,θ4=144°。

由以上方程推算出销轴的力和附加弯矩:

F=12 830 N,M=307 N·m

4 有限元模型的建立

本文在CATIA中建立三维模型,利用CATIA中自带的有限元分析模块对制动销轴和制动支架进行有限元分析,采用Generative Structural Analysis(通用结构分析)来定义零件网格,为了更加准确的求解制动销轴在制动过程中的应力和变形规律,本文通过四面体网格进行划分,它的优点是可以对任意的形状进行划分。

4.1 制动支架和销轴的分析模型

利用CATIA进行参数化建模,设计出主要的零部件,并用自身带的有限元分析软件进行强度分析。定义材料属性,根据材料的物理性能选择支架的弹性模量为2.12E11Pa,泊松比为0.291,密度为7.87,销轴的弹性模量 1.62E11Pa,泊松比为0.293,密度为7.0。如图5为利用自由化网格进行划分的结果。定义网格尺寸为5mm,最小尺寸为2 mm,使用静态分析进行运算。

4.2 载荷和边界条件

施加在有限元模型上的载荷是否合理、约束是否正确直接关系到有限元计算结果的准确性。经过分析和反复的试算,确定制动销轴和制动支架约束条件的施加方法。制动支架的模型通过半轴固定,对其施加全固定,销孔处施加力和力矩(见图5所示),销轴是通过支架固定,副领蹄以销轴为旋转轴进行制动,同样对销轴和支架孔的接触部分进行全约束,副领蹄和销轴接触部分是作用力与反作用力,对其施加相等的力和力矩,最后得到了包含节点、单元、边界条件的制动销轴和制动支架有限元模型。

5 计算结果分析

制动销轴是35号钢,分析其工作状态时的屈服失效状况。在进行强度计算式,采用第四强度理论即形状改变比能来作为屈服准则,查材料手册确定屈服极限不小于315MPa。根据计算分析结果和实际发生弯曲部分进行对比,可定性得出它的最薄弱环节,受力云图和位移云图如图所示。制动支架采用灰铸铁QT500-7,通过制动销轴给它的反作用力和反力矩,使得在制动过程中超过了它的屈服极限320MPa,受力云图和位移云图如图6所示。

如图7所示,制动销轴应力最大为512MPa,超过了它所承受的屈服极限,位移有0.035 2mm的偏移量,使得制动过程中销轴弯曲,制动效能下降,为了增强制动销轴的强度,在结构不允许改变的情况下,通过更换材料来增加强度,采用40Cr,屈服极限是785MPa,根据机械设计手册中零件或构件所用材料的失效应力与设计应力的比值确定它的安全系数是1.5,满足材料的强度要求。制动支架的最大应力为276MPa,安全系数为1.14,位移有0.667mm的偏移量,虽然没有超过屈服极限,但安全系数偏低,需要进行加强处理,选择材料为ZG40CrM0,它的屈服极限是490MPa,安全系数为1.75,安全系数提高53%,所以可以采用改变材料的方法来优化结构强度。

6 结论

对双向自增力鼓式制动器的零件进行有限元分析表明,制动销轴和制动支架在强度设计上满足不了设计要求,在结构不能改变的前提下,采用材料更换的方法,使得强度和安全系数达到设计的要求。

[1]王良模,彭育辉,曾小平.双向自增力鼓式制动器有限元模型的建立与分析[J].南京理工大学学报.2002(10).

[2] Hohmann C,Schiffner K,Oerter K,et.Contact nanlysis for drum brakes and disk brakes using ADINA[J].Computers and Structures,1999,72:185-198.

[3]刘力刚,王学林.鼓式制动器的有限元分析[J].专用汽车,2003,3:21-23.

[4] 陈家瑞.汽车构造[M].北京:人民交通出版社,1997.

[5]张健,雷雨成,卫修敬.领从蹄式鼓式制动器动力计算方法研究[J].长沙交通学院学报,2001,17(3):31-35.