蜡油加氢热高分液能量回收透平运行分析

周 杰

(中国石油天然气股份有限公司广西石化分公司,广西 钦州 535008)

1 概述

热高分液能量回收透平是蜡油加氢装置降低能耗的主要设备,回收热高分液压力能。与反应进料泵P101A的主电机通过离合器连接(见图1),共同驱动P101A进而达到节能目的。

图1 P101A与液力透平P102整体布置图

1.1 基本原理

透平是将流体工质中蕴有的能量转换成机械功的机器,又称涡轮或涡轮机。透平因工作条件和所用工质不同,所以它的结构型式多种多样,但基本工作原理相似。透平的最主要部件是一个旋转元件,即转子,或称叶轮,它安装在透平轴上,具有沿圆周均匀排列的叶片。流体所具有的能量在流动中,经过喷管时转换成动能,流过叶轮时流体冲击叶片,推动叶轮转动,从而驱动透平轴旋转。透平轴直接或经传动机构带动其他机械,输出机械功。透平机械的工质可以是气体,如蒸汽、燃气、空气和其他气体或混合气体,也可以是液体,如水、油或其他液体。该液力透平是将热高分与热低分之间约12.6MPa的压力差转化为轴功率,达到减少电耗的目的。

1.2 基本参数

热高分液能量回收透平P102是由FLOWSERVE公司制造, 型号为:PRT8*10*14HDO-10stg,转速:2980r·min-1,额定流量:484m3·h-1,入口压力:15.141MPa, 出 口 压 力 :3.027MPa, 操 作 温 度 :316℃,额定功率:-1231kW。

2 试机投用

2.1 试机过程

蜡油加氢装置自开工以来,热高分液能量回收透平P102试机投用过两次,由于密封泄漏,经过几次维修处理。2011年3月2日01:00时进行灌泵预热,由于热高分液能量回收透平P102暖泵油直接去反冲洗污油罐D107,反冲洗污油罐D107设计温度为200℃,热高分液能量回收透平P102暖泵油温度为264℃,防止暖泵过程中反冲洗污油罐D107出现超温,设备工程师和班组操作人员每隔1h对泵体、出入口管线、两端轴承进行测温,严格控制暖泵速度。2011年3月2日10:00时,慢慢将热高压分离器液位控制阀LV1006A打开,转速逐渐达到额定转速 2980r·min-1,热高分液能量回收透平P102顺利投用。

2.2 试机过程中出现的问题及解决措施

2.2.1 离合器测点温度偏高

在机泵正常运转时,离合器油箱温度接近80℃,离合器两端轴承温度达到70℃。

解决措施:(1)更换离合器油箱润滑油;(2)在离合器油箱上部加呼吸口(见图2)。

图2 离合器油箱图

经过上述措施,离合器油箱温度稳定在65℃左右,离合器两端轴承温度稳定在57℃左右。

2.2.2 驱动端和非驱动端密封漏油,密封冲洗油罐压力下降

密封冲洗油罐压力低运转过程中发现驱动端和非驱动端密封漏油,密封冲洗油罐压力下降

解决措施:(1)更换新的机械密封;(2)对密封冲洗油罐进行补压。

2.2.3 反应进料泵与透平润滑油不能独立控制

在停用透平维修时,由于反应进料泵P101A和热高分液能量回收透平P102润滑油不能独立控制,需要将反应进料泵P101A切换至P101B,这样在切换泵的过程中容易造成反应进料量波动。

解决措施:在热高分液能量回收透平P102润滑油供油线上加阀门,使其可以独立控制。

3 运行分析

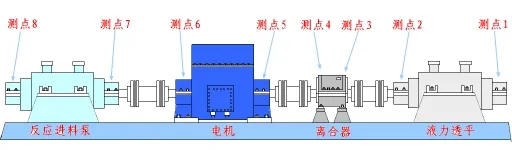

2011年1月份由于机械密封泄漏,热高分液能量回收透平P102被迫停机进行维修。2011年3月3日上午10:30,蜡油加氢原料油泵液力透平入口阀开度达到最大(电机电流在260A),对反应进料泵P101A和热高分液能量回收透平P102进行振动采集,与2011年1月4日的振动情况进行对比分析(液力透平入口阀开度达到最大)。

测点布置见图3,每个测点的垂直方向用V表示,水平方向用H表示。

图3 测点布置图

3.1 振动速度幅值分析

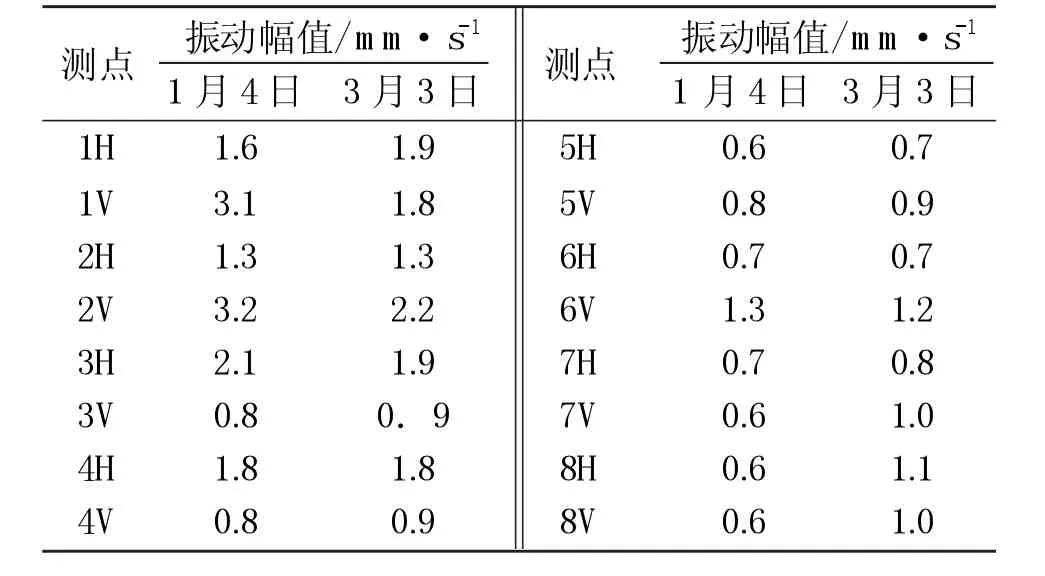

2011年1月4日、2011年3月3日机组各点振动速度幅值见表1。

表1 机组各点振动速度幅值

从表1可以看出,两次投用液力透平的垂直方向振动幅值明显降低,其它各点(包括离合器、电机、反应进料泵P101A)振动幅值变化均较小(在 0.5mm·s-1以下),并且符合 ISO 10816-3 在非旋转部件上测量和评价机器的机械振动标准,两次投用液力透平各点振动幅值都在良好标准之内。

3.2 频谱分析

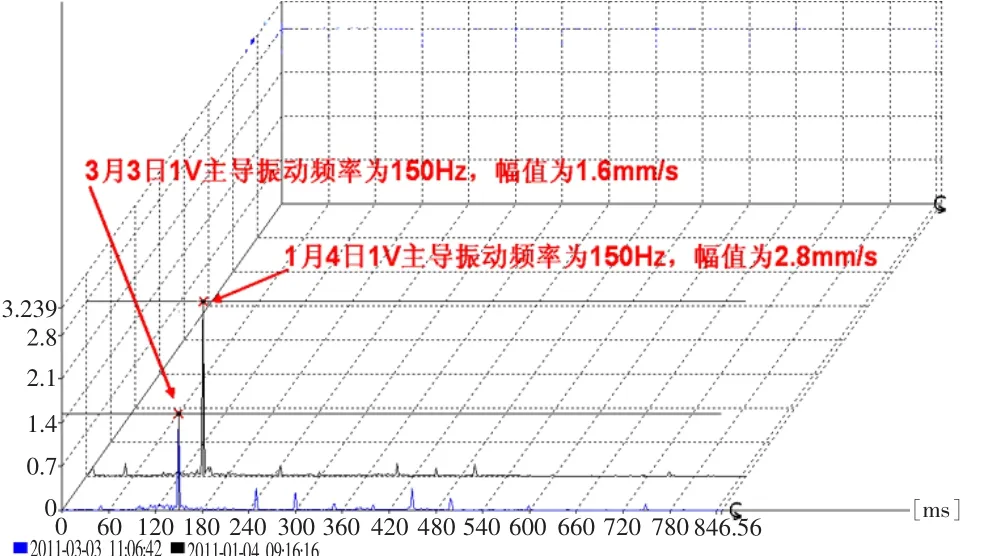

从频谱图上看两次开车各点频率组成基本相同,由于大部分测点振值极低且变化幅值较小,所以仅对幅值变化较明显的热高分液能量回收透平测点1V和2V的两次开车频谱进行一下比较。

从图4和图5中可以看出,两次开车热高分液能量回收透平垂直方向都以150Hz为主导振动频率,3月3日的幅值较1月4日的小。机组的工频为50Hz,150Hz为工频的三倍频,说明不存在转子动平衡问题;从液力透平和离合器之间的振动幅值看,支撑刚度较低的离合器比液力透平振动幅值低,说明不是对中问题;分析认为工频的三倍频振动主要是由通流部分结构特性影响的,属于该设备的基本特性,所以从频谱分析角度看,该机组无异常变化现象,机械运行状态良好。

图4 1V振动频谱比较图

图5 2V振动频谱比较图

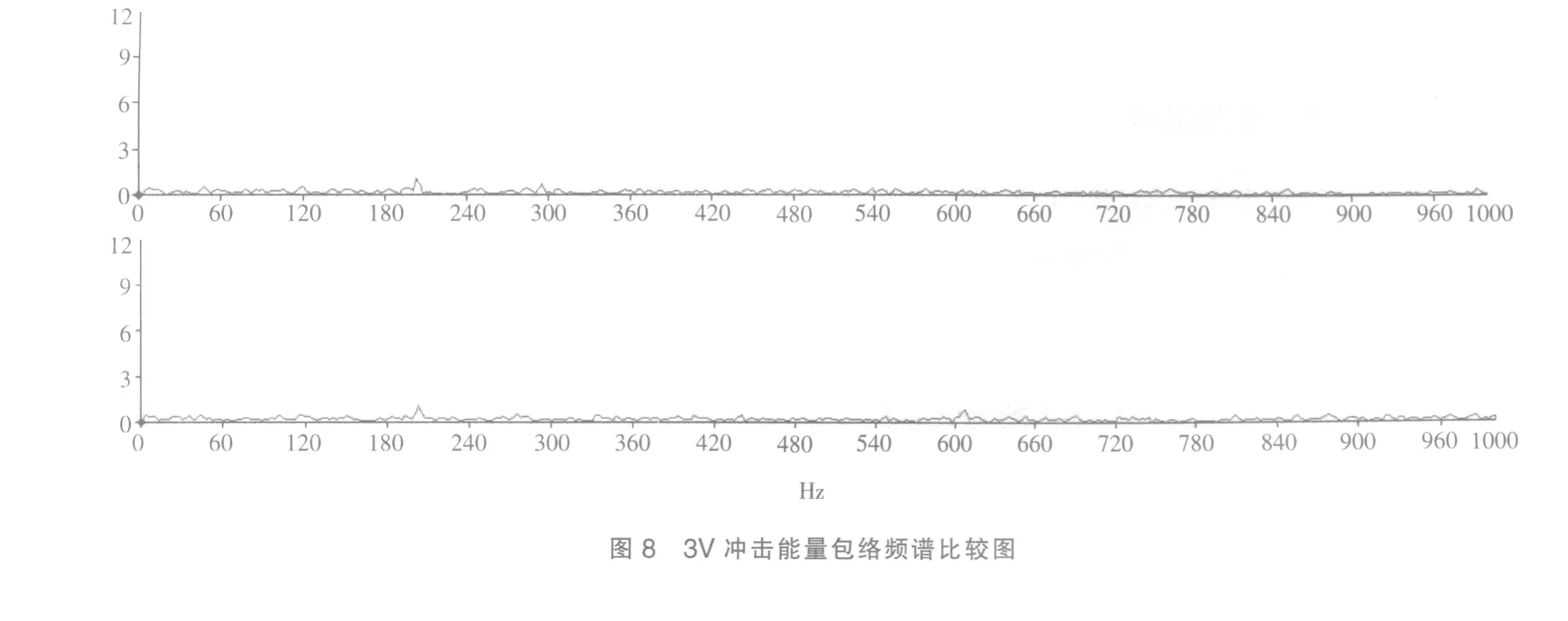

3.3 冲击能量GSE包络谱分析

机组中液力透平、电机、原料油泵的轴承都是滑动轴承,测得的冲击能量很低(0.8gse以下),且无异常频率。由于离合器是滚动轴承,所以仅对离合器上两个测点(测3点和测4点位置)的冲击能量包络谱进行对比分析。

从图6和图7可以看出,在冲击能量GSE趋势图中,两次开车测点3和测点4处的冲击能量幅值变化很小。

图6 3V冲击能量GSE趋势图

图7 4V冲击能量GSE趋势图

从图8和图9可以看出,包络频谱图中未见异常突出的频率成分,说明该离合器轴承无异常,运行状态良好。

从振动速度幅值分析、频谱分析和冲击能量GSE包络谱分析结果看出,在热高分液能量回收透平入口阀开度达到最大时的机械运行状态良好,未见异常现象,各测点均在设计范围之内。

4 节能效果

在反应进料泵出口流量为270t·h-1情况下,热高分液能量回收透平P102投用前主电机电流为340A,投用后为260A,主电机的工作电压为6000V,按照电费市场价 0.5 元·kWh-1时,一年按8400h运行时间照此推算,该泵在运行时全年节省的效益如下:

Q=0.5×1.732×6000×(340-260) ×8400/1000≈415万元

目前,装置处于低负荷运转,热高分液温度只有264℃,设计温度为316℃,部分参数未达到设计值,影响节能效果。若装置处于满负荷,各项参数都达到设计值时,节能效果会更加明显。

5 结论

热高分液能量回收透平P102的投用,既解决了热高压分离器液位控制阀LV1006C阀杆微漏问题,又给装置热高压分离器的液位控制带来了更大的灵活性和可操作性。蜡油加氢裂化装置共有两台能量回收透平,包括热高分液能量回收透平P102和富胺液能量回收透平P104,待二期含硫配套投产,富胺液能量回收透平P104投用,会进一步降低装置能耗,给企业带来较好的经济效益。

[1] 匡照忠.化工机器与设备[M].北京:化学工业出版社,2006.

[2] 宋天民.炼油厂动设备[M].北京:中国石化出版社,2006.

[3] 黄志坚,高立新,廖一凡,等.机械设备振动故障监测与诊断[M].北京:化学工业出版社,2010.

[4] 韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001.

- 化工技术与开发的其它文章

- 浅谈炼油企业的安全管理