炉外精炼加热方法能源利用效率分析

段宏韬,张红文

(首钢工学院,北京 100144)

0 引言

在炉外精炼过程中,由于原材料的吸热和钢包的自然散热,钢水温度会降低。为了补偿这些温度损失而提高初炼炉的出钢温度会带来钢水质量和技术经济指标的恶化,因此必须在精炼过程中对钢水进行加热。常用的加热方法包括燃料燃烧加热、电弧加热和化学加热等方法,其中化学加热最常用的是铝氧化加热。

能源利用效率高意味着节能减排,不仅带来良好的经济效益,而且具有良好的社会效益。加热过程是一个能量转换和传递的过程,因此能源利用的情况应当是评价不同加热方法的重要指标。但迄今为止,描述炉外精炼加热过程能源利用情况的主要参数是热效率,即加热过程中钢水吸收的热量与产生的热量之比。而热效率是能源的终端利用效率,仅仅是反映了能源的部分效率,没有考虑能源转换中的能量损失,因此热效率不能全面反应能源的利用效率。本文在考虑能源转换加工效率的基础上,分析了燃料燃烧加热、电弧加热、铝氧化加热三种主要加热方法的能源利用情况。

1 不同加热方法的能源利用效率

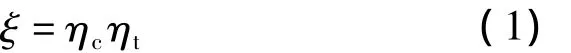

一般认为,能源利用效率由能源加工转换效率和终端利用效率组成。用下式表示:

式中 ξ——加热方法的能源利用效率/[%];

ηc——能源加工转换效率/[%];

ηt——热效率,即能源的终端利用效率/[%]。

根据国家能源统计标准[1],能源加工转换效率是指能源加工转换过程中产出量与投入量的比率,即能源加工转换的产出率。

1.1 燃料燃烧加热

燃料燃烧加热一般采用矿物燃料,如液化天然气等,属于一次能源,未进行能源加工转换,因此ηc=1。燃料燃烧加热能源利用效率可表示为

其中下标“燃”表示燃料燃烧加热。

1.2 电弧加热

我国火力发电厂的能源加工转换效率在逐步提高,2009年平均供电煤耗341 g/kWh,折合的能源加工转换效率已经达到36%左右[2]。燃料燃烧加热能源利用效率可表示为

其中下标“电”表示电弧加热。

1.3 铝氧化加热

在钢的冶炼中,如果铝的加入是为了氧化发热,则铝实际上是一种燃料,可以用式(1)计算铝燃烧加热的能源利用效率。

纯铝是用电解法生产出来的。从能源转化的角度看,铝的生产过程是能源的两次转换过程,第一次由煤炭转换成电力,第二次由电力转换成铝。

因此铝生产过程的能源加工转换效率为两次转换利用效率的乘积,即

其中ηc1、ηc2分别是煤转化成电能和电能转化成化学能的加工转换效率。ηc1=36%。ηc2由下式计算

式中 Q——每吨铝氧化理论发热量[3]/kJ·t-1,

Q=30932×103kJ·t-1;

e——生产1吨铝消耗的能量/kJ·t-1;

2010年我国电解铝的综合交流电耗为13 979 kWh/t[4],ηc2=61.5%。因此铝的能量加工转化效率为:ηc=61.5%×36%=22.1%。

其中下标“铝”表示铝氧化加热。

q——每 kWh电的理论发热量/kJ· (kWh)-1,q=3600 kJ/kWh;

w——生产1吨铝的电能消耗/kWh·t-1。

2 燃料加热、电弧加热和铝氧化加热的能源利用效率分析

热效率不仅与加热方法、加热工艺设备有关,还与钢包精炼的工艺设备有关。一般燃料燃烧的热效率在20%~50%之间;电弧加热的热效率在30%~45%,最高可达60%以上;铝氧化加热的热效率约为60%[3],最高可以达到93%[5]。

图1 燃料加热、电弧加热和铝氧化加热的热效率与能源利用效率之间的关系Fig.1 The relation of heating efficiency and energy efficiency in heating of fuel combustion,electric arc and oxidizing Aluminum processes

根据式(2)、式(3)和式(7),计算出燃料加热、电弧加热和铝氧化加热的热效率与能源利用效率之间的关系如图1所示。可以看出,能源利用最好的是燃料燃烧加热,其能源利用效率是其他两种方法的1.5~2倍。电弧加热与铝氧化加热的能源利用效率基本相当,当铝氧化加热热效率为60%时,其能源利用效率为13.4%,与电弧加热热效率为37.5%时的能源利用效率相当。总体上电弧加热与铝氧化加热的能源利用效率最高不超过25%,是效率较低的加热方式。

由式(3)和式(7),当电弧加热和铝氧化加热的能源利用效率相等时,有如下关系

根据式(8),可以得出相同能源利用效率时电弧加热与铝氧化加热热效率的对应关系,进一步比较两种加热方式的能源利用情况,计算结果如图2所示。

图2 相同能源利用效率时电弧加热与铝氧化加热热效率的对应关系Fig.2 The corresponding relation of heating efficiency at same energy efficiency in heating of electric arc and oxidizing Aluminum processes

在当前的电解铝综合交流电耗水平下,如果电弧加热热效率达不到45%,只要铝氧化加热的热效率在65%以上,其总的能源利用效率就大于电弧加热的能源利用效率,这在一般的精炼过程中基本都能够达到,铝氧化加热的能源利用效率高于电弧加热。如果电弧加热的热效率达到60%以上,则铝氧化加热的热效率在97%以上,其总的能源利用率才能大于电弧加热的能源利用率,这在一般的精炼过程中难以达到,此时电弧加热的能源利用效率高于铝氧化加热的能源利用效率。需要指出的是,综合交流电耗只是电解铝生产过程中综合能耗的一部分,约占83%[6]。作为电解铝生产原料的氧化铝生产以及电解过程中的氟化盐、电极消耗都会产生能源消耗,因此总体上铝氧化加热法的能源利用效率比电弧加热的能源利用效率稍低。

随着电解铝工业落后产能的淘汰和技术的进步,综合交流电耗逐年较低。从2007年到2010年,综合交流电耗从14 488 kWh/t[7]降低到13 979 kWh/t,降低了610 kWh/t。如果综合交流电耗能够进一步降低到13 200 kWh/t,则只要铝氧化加热的热效率在92%以上,其总的能源利用效率就与60%的电弧加热热效率相当,铝氧化加热会越来越接近电弧加热的能源利用效率,如图2所示。

从以上的分析可知,能源利用效率最高的是燃料加热,电弧加热的能源利用效率稍高于铝氧化加热的能源利用效率。因此,要尽可能利用燃料燃烧加热来补偿炉外精炼中的热损失。电弧加热和铝氧化加热具有加热速度快的优点,可以作为调整温度的补充手段。其中铝氧化加热虽然能源利用效率稍低于电弧加热,但使用比较灵活,不会增加电网负荷,且与脱碳升温设备通用,应优先选用。

3 结论

(1)用能源利用效率衡量不同加热方法的能源利用情况,进而优化加热方法,对于节能减排有重要意义。

(2)能源利用最好的是燃料燃烧加热,其能源利用效率是其他两种方法的1.5~2倍。总体上电弧加热与铝氧化加热的能源利用效率最高不超过25%,是效率较低的加热方式。

(3)电弧加热的能源利用效率稍高于铝氧化加热的能源利用效率。从节约能源的角度出发,应尽可能利用燃料燃烧加热补偿温度损失,将铝氧化加热作为调整温度的补充手段。

[1]国家统计局能源统计司.中国能源统计年鉴2010[M].北京:中国统计出版社,2011:280.

[2]周一工.中国燃煤发电节能技术的发展及前景[J].中外能源,2011(7):91-95.

[3]赵沛.炉外精炼及铁水预处理使用技术手册[M].北京:冶金工业出版社,2004:321.

[4]单淑秀.我国电解铝工业的现状及发展方向[J].轻金属,2011(8):3-8.

[5]赵伟.精炼工序钢水温度控制研究[D].沈阳:东北大学,2003.

[6]李润东.铝电解生产能耗计算机分析[J].轻金属,1995(8):26-30.

[7]陈祺,关慧勤,周国胜,等.我国电解铝工业“高空加速”、“产能风廓”现象剖析(续)[J].资源再生,2008(10): 20-23.