基于TRIZ理论汽车供应链核心企业的供应物流优化研究

范德林,龚 静,于慧伶

(1.东北林业大学经济管理学院,哈尔滨150040;2.东北林业大学信息与计算机工程学院,哈尔滨150040)

汽车供应链是以汽车制造企业为其核心企业。汽车制造企业是供应链中连接上游与下游的交点,同时是信息的出发点及汇集点,其管理的好坏直接影响整个供应链的竞争优势,在供应链中占主导地位[1]。随着经济全球化的发展,全球竞争愈演愈烈,汽车制造企业不仅面临着汽车产品创新的压力,同时还面临着汽车价格日益走低的趋势。在此背景下,汽车制造企业如何掌握好这第三利润源泉——物流成本,在其竞争战略中的意义显得格外重要。汽车制造企业的技术特征是模块化作业,所需零部件种类繁多,而品种繁多、数量庞大的零部件从各级供应商汇集到核心制造企业进行装配,这使得供应物流成为核心企业最庞大且复杂的一部分,其管理的好坏直接影响着企业汽车能否正常的生产及销售,即影响着企业利润的提升。如何优化企业供应物流,成为企业发展的一个突破口。本文拟采用TRIZ技术系统分析理论及多屏幕法对其现状及问题进行分析,并采用TRIZ(Theory of Inventive problem Solving)理论中的最终理想解及创新原理来寻找解决此问题的方案,借此对汽车供应链核心企业的供应物流优化提供借鉴意义。

1 TRIZ理论简介

TRIZ理论是1946年前苏联海军专利调查员阿奇舒勒通过对超过200万个专利进行研究所创立的技术创新的一般规律及其解决方法。经过五十多年的发展,TRIZ已经形成了一套较为完整的理论体系和工具[2]。TRIZ理论包括矛盾矩阵、发明原理、物场分析、解决物理矛盾的分离原则、76个标准解决方法、科学和技术效应库等方法,其中应用比较多的是矛盾矩阵和40条发明原理[3-4]。除此之外还包括一系列分析问题的工具,如九屏幕法等。

(1)九屏幕法。在TRIZ理论中,技术系统是指能够执行某种功能的“东西”。每一个技术系统也可以包含一个或多个子系统[5]。系统之外的高层次系统称之为超系统。系统之内的低层次系统称之为子系统。我们所要研究的、正在发生当前问题的系统称作当前系统[6]。

多屏幕法是指在分析和解决问题的时候,不仅要考虑当前系统,还要考虑它的超系统和子系统;不仅要考虑当前系统的过去和未来;还要考虑超系统和子系统的过去和未来,如图1所示[7]。

图1 系统思维的多屏幕法Fig.1 Multi-screen method for systematic thoughts

(2)最终理想解。TRIZ理论中的理想解是指不需要增加任何的能量和物质等资源,同时不带来任何负面影响,就能在规定的时间地点完成所需功能的系统。但在现实生活中,理想解是不存在的,只能逐渐趋向于它。人们可以根据理想解这个方向尽可能地去接近该理想状态。理想状态公式如下[8]:

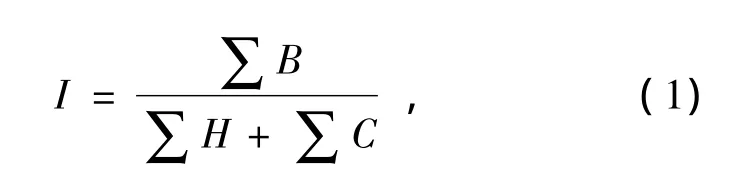

式中:I为理想状态;∑B为效益之和;∑H为危害之和;∑C为成本之和。

根据公式 (1),可通过增加新的、有用的功能或从外部环境获得功能,以及降低成本或减少有害功能的数量等,都可以使系统趋向于理想状态。

现实中最终理想解的确定一般分作5个步骤来进行,即回答5个问题[7]:①设计的最终目的是什么?②理想解是什么?③达到理想解的障碍是什么?④出现障碍的结果是什么?⑤不出现这种障碍的条件是什么?创造无障碍条件的可用资源是什么?

(3)冲突及其创新原理。阿奇舒勒认为创新就是解决冲突问题的过程与结果。一个系统之所以可以进化创新,就在于其内部存在着一个或几个冲突[9]。TRIZ理论中把系统冲突分为3类:一是技术冲突,指在改善某个参数的同时会导致另一个不同的参数恶化而形成的矛盾;二是物理冲突,是指系统对某一参数同时提出了具有冲突或相反要求的状态;第三类是管理冲突。

为解决这些冲突,阿奇舒勒提出了39个标准技术参数用来描述矛盾冲突,同时提出了解决技术矛盾的40个创新原理,如分割、抽取等,以及与40个创新原理相对应的解决物理矛盾的4个分离原理。

2 供应物流问题分析

优化供应物流,首先要找出其中存在的问题,由于TRIZ理论体系中系统思维的九屏幕法不仅能全面分析问题,还能发散人的思维,为其后找到解决问题的办法打下根基,同时还能通过九屏幕法找出解决问题所能利用的资源。因此本文采用此方法对供应物流问题进行分析。

本文以A公司为例,对其供应物流进行分析。A公司成立于1996年7月1日,最初是A飞机工业公司,后来改组为A公司。坐落在东北老工业基地,占地15268 m2。公司发展到现在员工有980人,技术人员150人。现拥有冲压、焊装、涂装和总装4大现代化工艺线,具备年产5万辆汽车生产能力。组织机构包括:最高管理层是董事长、日常管理者为总经理,总经理下设6个部门:销售部、生产部、采购部、财务部、工程部和行政部。本文把汽车供应链核心企业A公司的供应物流作为当前系统,把如何优化当前系统作为研究的目的,采用多屏幕法对当前系统存在的问题进行分析。由于篇幅有限,本文仅从当前系统及其超系统、子系统进行描述,当前系统、超系统及子系统的过去与未来不赘述,读者能理解其分析逻辑即可。

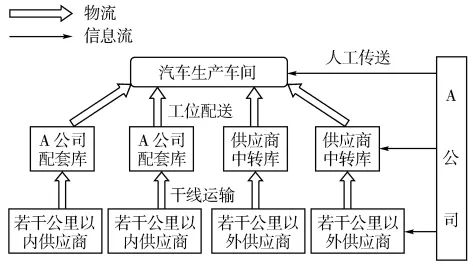

(1)当前系统即A公司供应物流的现状及问题分析。A公司的供应物流模式如图2所示。从系统结构上看,其供应物流体系臃肿,从繁多的零部件供应商到配送层,转而到各成一体的仓库,最后才到达A公司的车间。虽然很有层次,可由于参与供应物流运作的供应商及配送商多,而导致统一管理困难,管理效率低下,其不足主要体现在以下3个方面:①资源费用高。由于公司需要直接面对众多供应商、且各供应商的管理水平也参差不齐,需要花费大量人力、物力等资源来接洽各供应商及配送部门的工作;②供应流程不合理。由于物流结点多,A公司的销售部把市场需求信息传递给生产部门,生产部门制定生产计划表,再由采购部门制定零部件采购计划,之后把采购需求传递给供应商,供应商再通知运输企业准备运输,信息级级传递,耗费时间长,若碰上某结点繁忙或出现故障,将会直接影响A公司的生产作业;③信息不畅。A公司与各联系单位之间并没有建立先进的沟通平台,信息流通不仅费时间还费财力如交通费、通讯费等;另一方面,库房库存的管理依然运用人工验查的管理方式,不仅耗费人力,而且信息收集效率低,不利于A公司的快速运转,以最快的速度满足顾客的需求。

图2 A公司物流供应模式Fig.2 Logistics supply mode of A company

(2)超系统即A公司的供应链的问题分析。①上游与下游之间缺乏合作。该供应链管理环境中,A公司与各上游下游企业之间缺乏信任,企业文化、发展战略各不相同,没有形成共同的战略目标,而整个供应链发展的前提就是供应链上下游求同存异、协调合作,因此不利于整个供应链各企业实现共赢互利;②信息技术有限。A公司不完善的信息系统影响了信息数据的处理。如仓库管理仍采用人工信息管理方式,管理成本高、信息实时性差及供应链流程时间较长。其次,A公司制定计划的过程中所运用到的信息管理系统还比较落后,信息的收集及处理效率低。这些问题都严重影响A公司与上下游之间的合作作业;③供应商难于选择与管理。A公司是汽车制造企业,其零部件达10万,生产零部件的供应商繁多,难于选择;另外,汽车零部件供应商在承受A公司所转嫁的价格成本的同时,还不得不耗费资金管理零配件的运输环节,致使供应商为了节省成本,只能选择缩小市场规模,导致其发展潜力不大,其零部件的创新性含量不高,反过来又影响到A公司的零配件的质量及其所生产制造的汽车的品质。

(3)子系统的问题分析。①库存中存在的问题:供应商及A公司都设立了仓库,且各供应商自建的仓库条件、管理人员水平各不相同,这不仅导致仓库的利用率低,同时更加大了对仓库进行管理的难度。其次,A公司仓库的库存量较多,由于供货的周期较长,企业必须保持较多的库存量以备生产,占用了企业大量的运转资金。另外,仓库重新分拣复杂,由于汽车生产需要的零部件较多,A公司在将零部件送入生产车间前必须重新分拣,而每次生产节拍需要的零部件类型、数量、重量和体积不相同,这就大大地增加了分拣的难度,分拣的过程也较为复杂;②运输中存在的问题:由于送货方式多样,其一为供货商送货上门,其运输成本将会转嫁在零配件的生产成本或出售价格中,转而这部分费用最终由A公司承担;其二为A公司承运的部分,但由于信息不畅,会导致装车时间长,运输效率低。同时,没有专业的物流管理部门,不能用科学的方法设计出最有效的配送路线及方案,导致只能做大量的无用功,浪费物流资源;③采购中存在的问题:A公司制定采购计划时间长,难以及时反映市场的需求,其次,A公司的订货提前期较长,因为在A公司向供货商发出送货请求后,供应商不仅要安排物料,而且还得向运输公司订车,将零部件送至汽车制造企业,因此导致采购滞后。

3 优化供应物流

通过对A公司供应物流的分析,本文将采用TRIZ理论中的最终理想解分析和创新原理来解决其矛盾,提供解决的建议方案,优化A公司的供应物流。下面根据A公司的实际情况按照最终理想解的五个问题步骤法来进行分析。

(1)A公司供应物流的最终目的。零部件能及时地运送到汽车生产车间,且以最低成本,最高质量实现。

(2)理想解是优质的零部件能自动地“知道”A公司需要并及时到达A公司的汽车生产车间。

(3)A公司达到理想解的障碍。有对于A公司的零部件需求并不能自动获得,只能通过A公司的传递获得,同时优质的零部件不能自己跳出来。

(4)出现这种障碍的后果。A公司传递零部件需求后,得到的可能是低劣零部件,而且还不及时。

(5)要是想不出现这种障碍首先就应把优质零部件生产商选择出来,其次让其及时了解到A公司的零部件需求。

根据A公司的效率矛盾问题,即A公司需要高效的生产效率,需要核心竞争力,同时又不得不需要零部件供应,而零部件的供应不属于A公司的核心竞争力,若用资金投入该作业将会降低A公司的生产效率,因此采用TRIZ创新原理中的抽取原理,将供应物流这部分抽取出来交由其他公司来完成。

由于A公司供应物流还存在信息流通矛盾问题,A公司要求零部件需求信息能及时到达供应商,但现在信息的传递还需要人工亲自传达,使信息不能及时到达供应商,因此,可采用TRIZ创新原理中的机械系统替代原理,用网络信息系统代替人工传递。

通过上述的分析,首先A公司需要建立信息系统,无论是生产计划还是采购计划,在信息平台都能及时获得。其次,A公司需要寻找合作伙伴,由于零部件供应商繁多,需要选择一个能统一管理供应商的企业,A公司与合作伙伴之间应建立互信共赢的关系。在上述九屏幕法的分析中,当前系统的未来状态将是采取第三方物流的供应物流模式,但由于通过分析其还存在不足,因此A公司需采用第四方物流。第四方物流通过整合各方信息与资源,制定出科学合理的方案,使整个供应链的运作效率提高,同时也为客户创造出更大的价值[10]。

下面根据上述建议方案,检验一下问题分析中的问题是否予以全部解决或大部分解决。

(1)当前系统。①A公司的供应物流费用因只需面对一家第四方物流公司而不需要直接面对众多供应商而降低;②供应流程在采用信息平台及第四方物流后将简化,直接在网络信息平台传递信息,并由第四方物流直接运输零部件至A公司的生产车间或仓库;③信息的流通直接通过网络信息平台传递。

(2)超系统。①供应商与A公司之间的关系由第四方物流来整合;②信息交流通过网络解决;③供应商的选择由第四方物流通过自己的科学方法来解决。

(3)子系统。①库存简化,只存在少量的仓库来寄存。而供应商的仓库则由第四方物流的大仓库统一管理;②第四方物流具有自己强大的运输队伍,实现运输的规模效应;③采购管理通过市场需求信息及时在网上传递给内部生产部门,生产部门在内部把生产计划及时在系统中传递给采购部门,采购部门将信息公布于与第四方物流的交流平台,第四方物流运用自己所掌握的资源及时调运零部件。

4 优化供应物流流程

优化供应物流包括各方面的优化,其中就包含采购优化、库存优化和运输系统优化等。而采购优化又分为供应商管理优化和采购流程优化等。采购流程即供应物流流程是供应物流的核心部分,关系着整个供应物流的运转。

(1)供应物流流程优化的最终目标是简洁,操作便捷,能将A公司的采购需求以最便捷的方式传达给各个供应商,而各个供应商能有组织地在第一时间做出回应,将核心企业所需零部件送至其生产车间或临时仓库。

(2)理想解为信息自动传送,各个角色统一行动,在A公司得知所需时,各供应商企业及运输企业同时做好各方面的准备,相互团结合作地满足核心企业的需求,各环节做到有效连接。

(3)障碍有信息的传送以及各角色之间的有效合作。

(4)出现障碍的结果是实现目的的效率低下,所耗时间长,且物资利用率低。

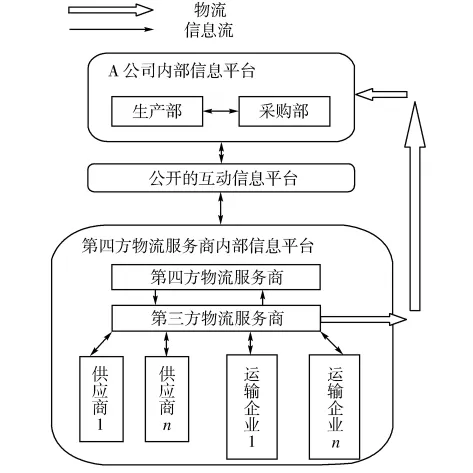

(5)不出现这些障碍的条件是:需要一个部门及平台来传达信息,而非各供应商企业工作人员亲自上门接收采购单,也非A公司采购部门一一打电话通知各供应商的零部件型号及数量;同时需要整合各个供应商企业及运输的部门,无论是从质量上还是组织纪律性上都应该得到统一管理,该部门即我们所说的第四方物流。首先,第四方物流服务商使供应商、A公司及第三方物流服务商在信息共享问题上达成共识,同时还需保障保护各自的商业机密,这样就使信息在各方实现了实时更新、实时沟通及回馈。这样,不仅使各供应链成员能独立运作内部系统,还能促进各成员之间协调合作,以最小的成本实现利益的最大化,使整个供应链的竞争力得到提高[9]。在此分析基础上,供应物流流程变更为如图3所示。

图3 优化的供应物流流程Fig.3 Optimized logistics supply process

如图3所示,供应流程变得简化,其供应物流流程直接为采购部门在互动平台公布采购信息,通过第四方物流服务商整合各方信息及资源制定科学合理的物流方案后交由第三方物流服务商执行。第三方物流通过运用现有资源安排运输计划,实现零配件的包装、运输和装卸等,最终使A公司在最短的时间内获得其生产所需的零部件。简言之即为A公司将信息公布于信息平台,第三方物流将零部件配送到A公司。同时A公司在互动平台获得信息后,做好验货及入库准备。各供应商在得知A公司所需时可向第三方物流提供供应申请,并做好供应准备,等待第三方物流服务商的统一安排。

5 结论

本文通过采用TRIZ理论中的九屏幕法分析了汽车供应链核心企业A公司的供应物流问题,并运用TRIZ理论中的最终理想解及创新原理找到其解决方案,提出了建立互动的信息网络平台,此平台既包括内部信息系统也包括外部信息系统,同时采取第四方物流服务商管理零部件供应,并检验其解决方案是否同时解决了各屏幕中存在的问题。在此研究基础上,通过运用其方法优化供应物流的核心部分——供应物流流程,结果显示由于减少了信息传递的时间,极大缩短了供应物流的时间,提高了零部件供应物流的效率。但由于缺乏进入第四方物流服务商实习,导致还存在需要解决的其他问题未解决:第一,如何选择适合A公司发展第四方物流公司;其次,采用信息平台及与第四方物流公司的成本效益分析无法得出具体的数字,希望在以后的研究中能得到进一步解决。

[1]刘 畅.第四方物流对汽车供应链核心企业物流优化[D].长春:吉林大学,2009.

[2]檀润华.创新设计——TRIZ:发明问题解决理论[M].北京:机械工业出版社,2002.

[3]王 菁.TRIZ理论在非技术领域中的应用研究[J].矿山机械,2008(24):01-04.

[4]方 迪.TRIZ理论在马铃薯清洗设备设计中的应用[J].林业机械与木工设备,2010,38(6):34 -35.

[5]林 岳,李海军.实现技术创新的TRIZ诀窍[M].哈尔滨:黑龙江科学技术出版社,2008.

[6]陈广胜.发明问题解决理论(TRIZ)[M].哈尔滨:黑龙江科学技术出版社,2008.

[7]赵 敏,胡 钰.创新的方法[M].北京:当代中国出版社,2008.

[8] Pertrov V,Seredinski A.Progress and ideality.http://www.trizjournal.com/archives/2006/02/01.pdf.

[9]井 辉,郇志坚.基于TRIZ的复杂管理问题求解模式研究[J].科学学与科学技术管理,2005(11):155-159.

[10]陆 娟,肖生苓.基于AHP的汽车制造企业逆向物流合作伙伴选择[J].森林工程,2010,26(2):98 -101.