用数码图像数据定量确定黏附在金属表面的有色油污

Kohei Muto和Masaru Oya /著 岳霄 / 译

用数码图像数据定量确定黏附在金属表面的有色油污

Kohei Muto和Masaru Oya /著 岳霄 / 译

本文介绍了利用数码图像数据计算平坦金属表面彩色油污数量的方法,通过间接照明可以消除金属板表面光泽对测定结果的影响。研究结果表明:利用伽马校正可以使测定结果更加精确;洗涤试验还证实,从金属表面去除油污的过程是一级反应。

洗涤试验;非线性色彩校正;伽马校正;色彩示踪剂

图像数据已经被用于很多领域的定量研究,例如,利用胃窥镜图像分析血红蛋白的分配性;定量评价人类的视网膜流;定量评价路面交通参数;通过不同色彩空间的转换进行植物性别的鉴定等等。利用图像处理确定洗涤与清洁领域的污垢数量具有很多优势。1987年Aoyagi M.等人就利用定制的扫描反射计进行了天然污垢黏附到衣物上的量化研究,从那时起,PC和CCD相机的性能得到了极大的提高,使得利用图像数据计算反射率变得更加便利。Ishikawa Y.等人利用数码图像处理系统测量了黏附在白色布片上的彩色污垢量,确认这是一种非常好的污垢定量方法。

本研究利用图像处理方法评价了黏附在平坦金属表面上的彩色油污量。当测量污垢表面的Y值时,闪亮性能和基质颜色常常会造成测定结果的偏差。因此,有必要开发一种能够消除金属特性的影响,用于图像处理过程中反射率的测定。

黏附在金属表面的有机污垢可分为三类:矿物油、动植物油和清洁剂/除锈剂的残留物,特别要注意的是矿物油,因为矿物油是在实际条件下最易观察到的有机油污,并且属于最难以去除的一种污垢。因此,本研究使用矿物油作为模型油污,并且使用油溶性颜料作为油污示踪剂。

通常,油污的数量是通过诸如色谱法、测量吸光度或者监测放射性C14来评价的。这些方法尽管有很高的测定精度,但由于其测定步骤繁琐,很难用于实际洗涤系统的评价。如果能够开发出一种测定黏附在金属表面油污数量的方法,那么对清洁领域无疑是一项巨大的成果。不锈钢是最常用的金属材料,因而本研究把不锈钢作为试验用材料。

1. 试验程序

1.1 污液的制备

试验用不锈钢带是N I T T O DENKO公司提供的SUS304(宽38mm,厚0.12mm,上面有黏接剂),从SUS304上裁下直径为25mm的圆形试验片,洗涤容器是一个带有螺旋盖和内盖的玻璃瓶,油污的去除是通过盛在瓶内的洗涤液完成的。

把裁下的SUS304圆形试验片固定到瓶盖上,然后用油污液染制SUS304表面,试验用油污液是液体油(角鲨烯/n-十八烯=1∶1)和润滑脂(商用锂基润滑脂),并以苏丹红Ⅲ作为彩色示踪剂。商业用锂基润滑脂的组成是通过FTIR和GC确定的,其主要成分是饱和烷烃(碳数约17)和锂皂。两种油污液的制备:①把200g/L液体油和0.2g/L苏丹红Ⅲ溶解于氯仿;②把10g/L润滑脂和0.2 g/L苏丹红Ⅲ溶解于氯仿。把上述油污液滴到固定在瓶盖上的圆形SUS304试验片上,然后蒸去氯仿得到染制的污垢试样。

1.2 洗涤步骤

洗涤装置是一个带转子(AS ONE,TUBE ROTATOR TR-350)的锥形瓶,放入50mL洗涤液,瓶盖上系有染制好的不锈钢试验片,锥形瓶夹紧装置可从垂直位置调整至水平位置。首先,锥形瓶被垂直固定,当顶盖被拧紧后,把锥形瓶转至水平位置开始洗涤操作;洗涤时锥形瓶的转速为50r/min。洗涤操作结束后,把锥形瓶再次转至水平位置,取出试验片。当时,试验片要用水温和漂洗,以除去残留洗涤液含有的表面活性剂(SAA)。

1.3 图像处理系统

1.3.1 捕捉试验片图像

图像捕捉箱(尺寸:700×700 ×600mm)是用聚氯乙烯板制成,内置三盏逆变荧光灯。为了消除金属表面光反射的影响,荧光灯发出的光线向上,从图像捕捉箱顶部而来的反射光被作为测定用光线。试验片的图像由装有工业透镜(Nikon Rayfact 25mm/F-H)的高性能风冷型CCD相机获得。图像捕捉是在下述条件下完成的:曝光时间11ms,增益1,光圈5.7。捕捉到的图像被送至PC并保存为BMP文件(2600×2060像素)。

1.3.2 色彩信号校正应用

Ishikawa等人的研究发现:通过多元回归公式从图像的RGB值计算出的Y值,对白色布上的彩色污垢具有极好的定量能力,但是本文的作者发现:Ishikawa等人的方法却并不能应用至金属材料上。因此,Kohei Muto等人发展了一种色彩信号校正方法,它能够从每个像素获得色彩信息,并且对图像数据的彩色信号进行线性或非线性的校正。

从麦克白检查器(Gretagmacbeth,24色表)可知道XYZ值,并被作为彩色标准,获得相关的图像。通过多元回归转换公式,可把图像的RGB值转换为XYZ值,由此计算出染污试验片每个图像的XYZ值。把Y值代入式(1)的Kubelka-Munk公式,就可得到K/S值。把每个图像的K/S值累加就可得到其总和ΣK/S,它与彩色污垢数量成比例变化。

K是反射率系数,S是光散射系数,R是表面反射率

1.4 通过吸收分光光度法定量油污量

对液体油和润滑脂两种油污液,本研究分别用吸收分光光度法测定了黏附在SUS304试验片上的油污数量,以确认由上述图像处理获得结果的准确性。黏附不同数量油污的四块SUS304试验片作为洗前的样品,另外4块SUS304试验片是在不同洗涤条件下得到的洗涤后样品,并对从图像数据和吸收分光光度法得到的油污数量进行比较。利用吸收分光光度法测定油污数量时,是用氯仿从金属表面溶解油污,然后在510nm处测定吸光度得到的数据。通过比较金属表面的油污量,确认经图像处理得到的油污数量的精确度。

2. 结果与讨论

2.1 图像校正方法

2.1.1 无校正方法的测定

首先,采用不经过校正程序从图像数据计算出油污数量的方法,所得到的r值分别是:无油污的SUS304表面(0.283~0.314);液体油污黏附区域(0.419~0.788);润滑脂黏附区域(0.373~0.575),此处的r值是R对总RGB的比值。

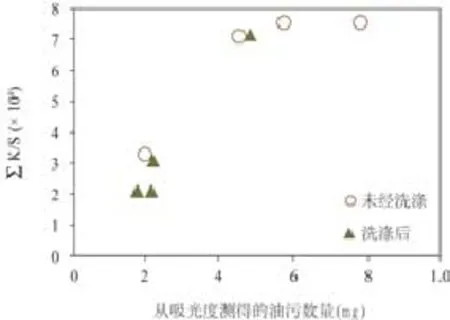

由上式计算出的 K/S的阀值:液体油污为0.4,润滑脂为0.35,。从吸光度计算出的液体油污数量和ΣK/S值的关系见图1,图2是从吸光度计算出的润滑脂量与ΣK/S值的关系。图1和图2显示出在ΣK/S与从吸光度计算出的油污数量之间无明显的相关性。就液体油污来讲,当油污数量少于5mg时,ΣK/S随油污数量增加而增加,当油污数量超过5mg后,ΣK/S只有很少的上升。对润滑脂而言,洗涤后的数据偏离未洗涤的数据很远,未经洗涤油污的SUS304试样随着滴落的油污体积而变化,油污面积随油污数量增加而增加。因此,油污面积会大大影响ΣK/S。然而,对洗涤后的SUS304试验片来讲,由润滑脂形成的油污色泽减褪,但油污面积却没有发生变化,因而SUS基质颜色对油污颜色的影响比未经洗涤的试验片更大。为了从图像数据准确计算出黏附在金属表面的油污量,必须采用必要的颜色校正手段消除金属基质颜色对测定结果的影响。

图1 从吸收率测得的液体油污量与未经校正计算的 K/S的关系

图2 从吸收率测得的润滑脂量与未经校正计算的 K/S的关系

2.1.2 对颜色数据的线性校正

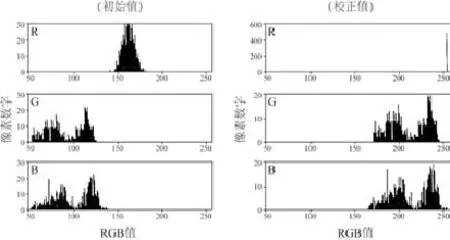

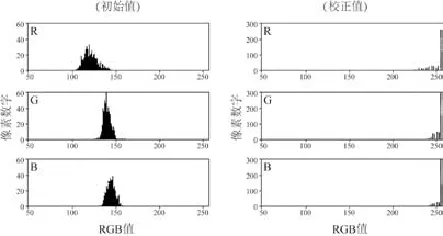

本文采用对颜色数据线性校正的方法计算出油污的数量,RGB值被线性转化为随SUS表面颜色改变的纯白色。图3是从SUS基板表面获得的500个图像的RGB直方图。当SUS基板无油污时,R、G、B的平均值分别是120、140、140,而完全白色的RGB值为2、5、5。因而,对实测R、G、B校正值分别是ΔR=135,ΔG=115,ΔB=115;把这些校正值加至包含油污区域的每一个图像中,以消除SUS基板带来的影响。对图3所示的数据进行上述线性校正前后的直方图见图4(润滑脂黏附面积)。

在经过上述线性校正方法处理后,获取的图像似乎是油污黏附在白色表面。图5和图6分别是液体油污和润滑脂从线性校正图像得到的ΣK/S值,和从吸光率得到的油污数量的对比情况。在这两个图中依然没有观察到从线性校正图像得到的ΣK/S值和油污数量之间有好的相关性。虽然经过线性校正后,SUS基板颜色成为了白色,而且G值和B值向更加明亮的方向转化为连续的梯度水平,大多数润滑脂染污区域的R值转变为最大值255。

2.1.3 使用γ校正的加权校正方法

图3 线性校正对由无油污表面计算出的RGB直方图的影响

图4 线性校正对由润滑脂污染表面计算出的RGB直方图的影响

上述事实说明,简单的线性校正无法有效计算出金属板上油污的数量。因此,本文引入非线性的图像校正方法—γ校正,以扩展污垢区域图像的梯度宽度。γ校正是一种非线性的校正方法,以式(3)的方法表示。Out代表输出图像值,In代表输入图像值

图5 从吸收率测得的液体油污量与经线性校正计算的ΣK/S的关系

图6 从吸收率测得的润滑脂量与经线性校正计算的ΣK/S的关系

图7是γ为2.5时的图像输入值和图像输出值的关系。

γ校正能够把色调的颜色值调整至适当的水平,同时保持明亮颜色的亮度。因此,油污区域的颜色能够被转换为较暗的颜色,而不改变非油污区域的白色。

γ校正方法已经被应用于图像特殊区域的抽出处理(Ogura J.等人),通过改变对比度提高图像质量。本研究中应用图4的公式,把γ校正方法用于图像的校正。

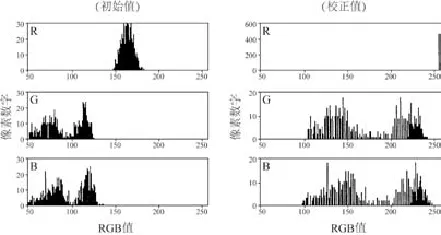

ROut是R的输出值,RIn是R的输入值;GOut是G的输出值,GIn是G的输入值;BOut是B的输出值,BIn是B的输入值。图8是用加权校正法(γ对R=2.55,γ对G=2.22,γ对B=2.22)处理前后的RGB直方图(非油污区域),图9是对润滑脂区域校正前后的RGB直方图。

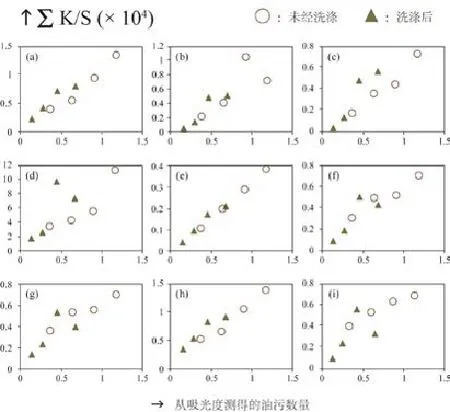

为了获得计算油污数量的最适条件,本研究用以下9个γ值检验了测定结果的精确性。

尽管这些公式是以R值表示的,它同样适用于G值和B值。

图7 常见的γ校正曲线(γ=2.5)

图8 γ校正对由无油污表面计算出的RGB直方图的影响

图9 γ校正对由润滑脂污染表面计算出的RGB直方图的影响

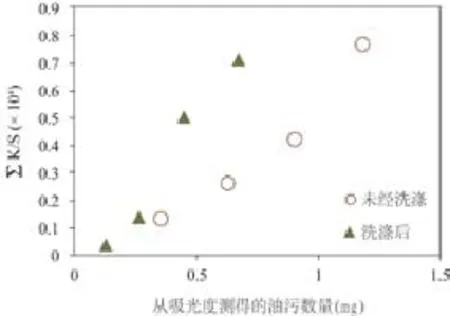

图10(液体油污)和图11(润滑脂)表达的是从应用γ校正方法对图像校正得到的ΣK/S值与9个γ值的吸光度计算出的油污数量的关系。图11中的(e)显示出最高的校正效果。图12是在相同条件下完成的另一个试验,同样显示出具有较高的精确性。该结果表明:利用γ校正作为一个加权校正方法,能够从图像数据正确地计算出黏附在金属表面的油污数量(润滑脂污垢)。

但是,这种加权校正方法却很难从图像数据计算出彩色液体油污的数量。由于卷离机理更适合解释液体油污,尤其是在洗涤液存在时。因此,在洗涤过程中可以观察到油污的黏附和扩散现象,正是这个理由造成了测定的失误。在此条件下,油污的外观发生了很大改变,这也成为应用上述方法测定油污数量的决定性因素。即:图像处理方法不适合定量黏附在平坦金属表面的液体油污量。

2.2 用商业洗涤剂进行的洗涤试验

以下是应用上述方法进行的洗涤试验及计算出的油污量。试验使用的三种洗涤剂溶液:0.15%的中性洗涤剂溶液(洗涤剂-1);0.5%餐具洗(洗涤剂-2);0.075%中性浓缩洗涤剂(洗涤剂-3)。洗涤条件;在20℃、30℃, 40℃下各洗涤10min,搅拌速率50r/min,每个试验条件下均使用5个油污试验片。彩色润滑脂是本试验使用的油污,ΣK/S是使用上述颜色校正方法从图像数据中计算出来的。油污的去除效率是根据洗前、洗后的SUS304试验片的ΣK/S值计算的。

ΣK/Ss是洗前试验片油污K/S值的和值,ΣK/Sw则是洗后试验片油污K/S值的和值。

图10 从吸收率测得的液体油污量与经γ校正计算的ΣK/S的关系

图11 从吸收率测得的润滑脂量与经γ校正计算的ΣK/S的关系

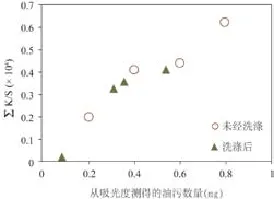

图12 从吸收率测得的润滑脂量与经γ校正计算的ΣK/S的关系(另一个试验,γ值:(e))

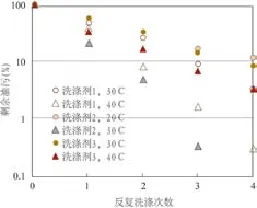

图13 剩余污垢量与洗涤次数的关系

洗涤试验重复4次,而且每次洗涤SUS304试验片所使用的都是新配的洗涤剂溶液。图13是这4个试验剩余油污的变化情况。这些洗涤试验都遵循一级反应的规律,这与Jenning W.等人的研究结果相似,只不过他们是用NaOH溶液清洗不锈钢表面的牛奶膜的。

表1显示:在每个洗涤条件下去除油污的速率常数(Wash-1)也显示一级反应的特征,这些值是通过试验模拟方法用最小二乘法公式计算出来的,速率常数从0~1按0.0001的幅度变化。洗涤剂2是三种洗涤剂中去污效果最好的,试验发现:速率常数随温度(20~40℃)上升而升高,但是温度的影响在20~30℃时比30~40℃更大。

当分析洗涤试验结果时,一级反应公式并非必须。Ishikawa Y.等人报道了使用AE溶液洗涤棉布上油污的动力学分析结果(4次重复试验,本研究则用对数图对上述结果进行了描述)(图14)。该结果表明:简单的一级反应并不适用于该种情况。相似的试验结果还出现在Yamada I.等人对不同种布料黏附油污的洗涤试验中。当洗涤对象是柔性的和多孔的材料(例如棉布),与一元回归曲线相比,在开始阶段的污垢去除率要更大些,而在随后的洗涤阶段污垢去除率会小些。

油污在棉布上的黏附状态非常复杂,因为油污在纤维表面的黏附类型有很多种,包括黏附在棉线的交叉区域,在棉纤维之间的黏附和浸润至棉纤维内部的吸附。因此,黏附在棉布上的油污去除率趋向于更加广泛的分布。黏附在金属表面的油污比棉布上的油污更加一致。这也是在本研究中可把油污的去除率作为一级反应的原因。

表1 三种洗涤剂在不同温度下的速率常数(Wash-1)

图14 剩余污垢量与洗涤次数的关系(Ishikawa的研究)

3. 结论

本研究认定γ校正方法能够测量黏附在平坦金属表面的彩色油污数量。如果油污几乎无色则需要经过一个对油污的染色处理,这非常有利于油污去除的研究。该校正方法还可用于具有非一致外观的油污黏附,它可用于测定黏附在基质材料上的油污总量和局部油污量。这种对油污定量的方法由于未进行抽取操作,因而对残余的油污不会产生影响。因此,可以不用重复试验进行相关的动力学研究。可以断定,本文介绍的方法对实际的洗涤和清洁操作非常有价值。

本文译自2011.10《油化学》,作者日本横滨国立大学的Kohei Muto和Masaru Oya。