基于VI的混合动力挖掘机试验测控系统设计

刘 鹏,章二平,赵丁选,林明智,李 浪

(1.吉林大学机械科学与工程学院,吉林 长春 130025;2.广西柳工机械股份有限公司,广西 柳州 545007)

液压挖掘机在工程机械产品中素有“工程机械之王”的美誉,广泛应用于工业与民用建筑、交通运输、水利电力工程、农田改造、矿山采掘以及现代化军事工程等行业的机械化施工中.对液压挖掘机采用混合动力技术,是一种有效的降低整机能耗和改善排放标准的方案.当前,混合动力挖掘机已经引起了国内外众多工程机械制造商和科研部门的充分关注[1-3].为了减少整车试验和标定的试验周期,降低混合动力挖掘机研制的风险和成本,采用试验台架进行混合动力挖掘机性能试验是最为科学、合理的方法之一.然而,受到资金和技术等原因的制约,混合动力试验台在国内的开展相对落后,仅有一些高校的学者进行了初步的探讨和研究[4-6].

本文在对混合动力试验台进行深入研究的基础上,针对自行搭建的混合动力挖掘机综合性能试验台的结构和功能特点,以虚拟仪器LabVIEW[7]为软件平台,设计试验测控系统,以实现在试验台架上进行动力源性能、功率匹配等测试的要求,该系统具有响应速度快,精度高等特点.

1 混合动力挖掘机综合性能试验台实验原理

混合动力挖掘机综合性能试验台由液压系统、发动机模块、电机模块、蓄能器模块、负载模拟模块等构成,整体试验台采用并联式结构,如图1所示.

当泵吸收功率与发动机的输出功率相匹配时,发动机输出的功率全部用于驱动负载做功;当泵吸收功率小于发动机的输出功率时,发动机输出的机械能一部分通过分动箱直接驱动主泵带动液压系统做功,另一部分多余的能量则通过分动箱驱动电动(发电)机,使电动(发电)机处于发电状态,并经过变换器(逆变器)将这一部分能量存储到超级电容中,超级电容此时处于充电状态;当泵吸收功率大于发动机的输出功率时,单独靠发动机无法驱动负载做功,此时使电动(发电)机处于电动状态,电动(发电)机输出的机械能与发动机输出的机械能通过分动箱一起驱动主泵.

图1 试验台结构示意图Fig.1 Schematic diagram of the testbed

2 测控系统硬件及软件选择

混合动力挖掘机综合性能试验测控系统主要由硬件部分和软件部分组成.其系统组成结构图如图2所示.图2中PCI(Peripheral Component Interconnection)为周边元件扩展接口,CAN(Controller Area Network)为控制器局域网络.

硬件部分主要包括:①工控机,电比例阀以及测量试验台上温度、压力、扭矩、转速、流量等参数的传感器等,完成数据的采集、处理、分析、负载模拟等指令;②信号调理模块主要实现模拟和数字信号的调理;③试验台上负载模拟模块功能由PCI-1218模拟量输出控制器及PCI-1612高速数据采集卡完成,可实现8路光电隔离独立模拟量输出、12路同步模拟输入、8路双向IO,其电压输出范围为±10 V,可采用模拟和数字触发方式.

图2 试验台测控系统组成图Fig.2 Measurement and control system composition diagram of the testbed

3 综合性能试验测控系统软件设计

软件系统采用LabVIEW 2006作为平台,其主要功能如下:

(1)系统登录模块:输入实验人员工号及密码,试验人员权限设置.

(2)数据采集和控制模块:选择采集通道、设置读写方式以及数据类型;利用DAQ(Data AcQuisition)函数采集各个通道中的模拟量和数字量信号并将其值赋给相对应的共享变量.利用单片机采集发动机、电动/发电机、能量储存装置和CAN总线输出的实时信号并通过串口与上位机实时通讯;主要通过扭矩传感器测量发动机通过分动箱发出的扭矩和转速信息;通过温度传感器测量液压油箱的温度;通过称重传感器测量发动机柴油消耗量;通过压力传感器测量先导泵、主泵及比例阀的出口压力;流量传感器测量主泵出口流量,进而计算出主泵的输出功率.以模拟量的方式分别给出用于模拟先导压力和负载压力的比例阀所需的控制电压,以实现对负载进行同步模拟的过程.

(3)数据分析处理模块:负载数据的读取和显示;对目标负载压力谱或功率谱的滤波、平滑;发动机运行区域显示及结果分析、评估,油耗对比,油耗曲线及残差复现,超调分析;电动机扭矩对比及电机扭矩补偿情况分析,SOC(State of Charge)分析,时域分析,频域分析;数据的存储和报表打印等.系统软件结构如图3所示.

图3 系统软件结构图Fig.3 System software structure diagram

4 试验及应用分析

该测控系统主要针对混合动力挖掘机综合性能试验台所设计和开发,下面给出基于虚拟仪器的混合动力挖掘机综合性能试验测控系统的精度性能试验,并通过一个实例展示该系统的功能应用.

4.1 试验系统的精度性能试验

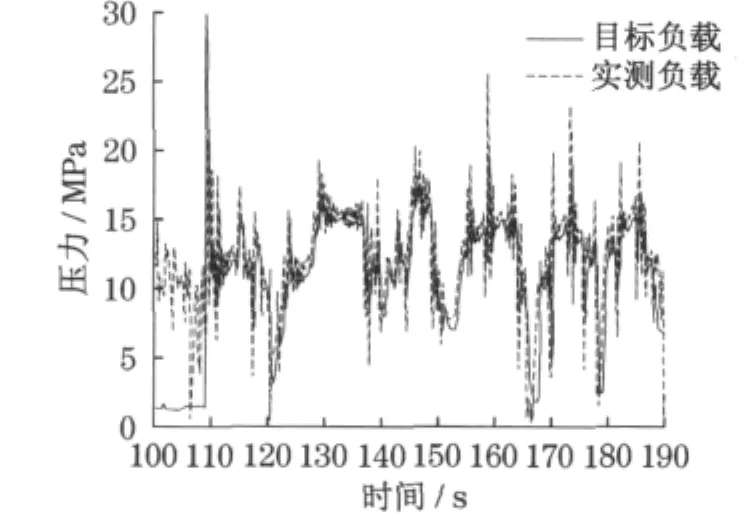

对于混合动力挖掘机综合性能试验测控系统而言,对目标负载信号的“完美同步”加载和复现是系统精度保证的重要因素.为了对测控系统的精度做出评估,分别以正弦波、方波和实际挖掘过程中采集到的负载压力信号为目标信号,调整测控系统的参数,驱动比例阀对输入负载信号进行模拟,试验过程中采集到动臂缸、斗杆缸加载、转斗缸和回转马达的加载情况,以及发动机、电动机的性能指标等等,对不同转速下各种波形的播放和模拟情况进行评估.现仅以实际采集到的一组动臂负载压力信号为例,作以说明.试验工况为目标负载和实测负载,试验过程中选取发动机转速为 1800 r·min-1,持续时间为 190 s.

试验过程中得到的目标与实测负载动臂压力对比如图4所示.

进一步对实测的压力信号与目标信号进行分析,得出目标动臂压力曲线与实测动臂压力曲线的相关性为0.911,相关系数的显著水平为0.01.而选择目标信号为正弦波和方波的情形下,精度则更高.因而,该测控系统的精度性能良好.

4.2 并联式混合动力挖掘机综合性能试验

选定一组压力作为负载模拟系统加载目标.调整试验参数,采用混合动力模式与普通模式分别进行相同载荷下定数量工作循环,采集发动机转速、发动机转矩、发动机实际油耗、ISG(Integrated Starter Generator)电机转速、ISG电机转矩、超级电容电压等信息并进行两种模式下油耗、燃油经济性等性能的对比分析.这里仅以挖掘机6挡工作,发动机转速为1600 r·min-1的状态为例.经测控系统控制和分析,得到的混合动力模式和普通模式下发动机运行区域对比、油耗的曲线拟合及油耗对比试验结果分别如图5和图6所示.

图4 目标与实测负载动臂压力对比Fig.4 Boom pressure contrast between target and measured load

图5 发动机运行区域实测对比结果Fig.5 Engine running area measured contrast results

图6 混合动力与普通模式下油耗对比Fig.6 Fuel consumption comparison between hybrid and normal mode

经上述分析,可以对混合动力模式下挖掘机的动力源性能、功率匹配、能量存储状态和燃油经济性等重要指标进行研究,因此,该测控系统具有重要的理论意义和实际价值.

5 结论

以虚拟仪器作为试验台这类非标准实验设备的测控软件开发平台,使得测控系统具有研发周期短、人机界面友好且可扩展性强等优点.由于采用PCI数据采集卡,使试验数据精度极高.在实际使用中,测控系统能够很好地完成各项试验要求,运行良好.因此,该技术具有很强的推广价值.

[1]杨为民,姚喜,朱成建,等.WY22Lc型履带式液压挖掘机[J].工程机械,2002(7):16-18.YANG Weimin,YAO Xi,ZHU Chengjian,et al.WY22Lc crawler hydraulic excavators[J].Construction Machinery,2002(7):16 -18.

[2]初亮.混合动力总成的控制算法和参数匹配研究[D].长春:吉林大学,2002.CHU Liang.Research on the control algorithms and parameter matching of hybrid powertrain[D].Changchun:Jilin University,2002.

[3]NARUSE M,TAMARU M,KIMOTO K.Hybrid construction equipment.US,6708787[P].2004 -05 -23.

[4]费望龙.混合动力液压挖掘机控制策略设计与参数优化研究[D].长沙:中南大学,2008.FEI Wanglong.Control strategy design and parametric studies of hybrid hydraulic excavator[D].Changsha:Central South University,2008.

[5]王庆丰,张彦廷,肖清.混合动力工程机械节能效果评价及液压系统节能的仿真研究[J].机械工程学报,2005,41(12):135-140.WANG Qingfeng,ZHANG Yanting,XIAO Qing.Simulation study of the energy saving effect evaluation and the hydraulic system energy-saving of hybrid construction machinery[J].Journal of Mechanical Engineering,2005,41(12):135 -140.

[6]NAOKI S,TAKAO N,ETSUJ IRO I,et al.Swing system development of construction machinery[C]∥Proceedings of JSAE.Tokyo:Society of Automotive Engineers of Japan,2003:7 -12.

[7]杨乐平,李海涛,赵勇,等.LabVIEW高级程序设计[M].北京,清华大学出版社,2003.YANG Leping,LI Haitao,ZHAO Yong,et al.LabVIEW advanced programming[M].Beijing:Tsinghua University Press,2003.