高压变频器在电厂风机和泵改造中实现节能的应用

石海鹏,赵亚莹,陈柄君

(1.东华热电有限公司,内蒙古包头014040;2.东北电力大学能源与动力工程学院,吉林吉林132012;3.长春供电公司,长春130041)

东华热电有限公司现有两台300 MW供热调峰机组,2005年底正式开始商业运营。在2008年成为华电集团内蒙古分公司首家采用高压变频器实现节能降耗的试点单位。首先采用哈尔滨九州电气公司的Power smart 6000-A/071型高压变频器两台机组共四台凝结水泵进行了改造,在积累了一定的调试及运行经验后,又引进国电南自公司AD6000S-2000型高压变频器两台机组的四台引风机进行改造。相继引进湖北三环公司的SH-HVF-Y6K/1800型高压变频器对双机共四台一次风机进行改造。运行3年多以来,使我厂厂用电率年年低于同类机组平均水平。在实际应用中我们也发现了高压变频器运行中的一些问题,现将运行情况和产生的问题做以论述。

1 凝结水泵变频改造前设备状况及存在的问题

我厂单机凝结水系统配置三台筒袋式多级离心水泵,配置电机型号为YLKK450-4,额定功率为560 kW,额定电压为6 kV,额定电流为62.7 A。原运行方式为两台工作,一台备用。通过凝结水主管上的气动调节阀门进行节流,节流损失大,阀门位开度难以控制,并存在如下问题[1]。

1.1 凝结水泵变频改造前存在的问题

凝结水系统由调节阀门开度方式控制水的流量,这种调节方式主要存在以下几个问题:

①采用给水泵定速运行,阀门调节流量损失大,出口压力高,管损严重,系统效率低下,造成能源浪费;

②当流量降低,阀门位开度减小时,调节阀前后压差增加工作安全特性变坏,压力损失严重,造成能耗增加;

③长期处在40%~70%阀门开度,加速阀体自身磨损,导致阀门控制特性变差;

④管网压力过高威胁系统设备密封性能,严重时导致阀门泄露,不能关严等情况发生;

⑤设备使用寿命短,日常维修量大,维修成本过高,造成各种资源极大浪费。

解决上述问题重要手段之一就是采用变频调速控制技术[2],利用高压变频器对冷凝结水泵电机进行变频控制,实现给水流量的变负荷、变压力的调节,这样不仅解决了控制阀调节线性度差,纯滞延大等难以控制的缺点,而且提高系统运行的可靠性,更重要的是减小了因调节阀门孔口变化造成的压流损失,减轻了控制阀的磨损,降低了系统对管路密封性能的破坏,延长设备的使用寿命,维护量大减,改善了系统的经济性和节能性。

1.2 电气连接方式

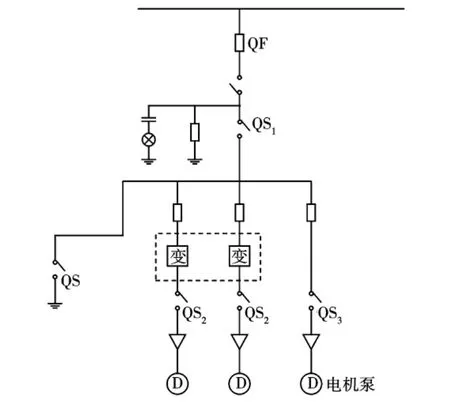

在原有基础上,将电机电缆由原断路器QF下口抽出,置入变频器旁路柜内,经刀闸QS1进入变频器,由刀闸QS2下口引出接入电机,同时增放电缆经刀闸QS3,设变频器工频旁路。这种连接方式可提高凝结水系统的稳定性,当变频器需要检修或发生故障时,无需更换线路即可切换至工频运行。主接线见图1所示:

图1 凝结水泵及变频器主接线

1.3 节能效果

经过对凝结水变频器投入生产运行后的观察比较,凝结水泵变频运行时电流明显较工频运行时降低,且由于一台变频调节的凝结水泵即可负担机组70%负荷以下的凝结水供水量,而原系统在机组负荷大于50%就需要两台工频泵供水,两种调节方式中变频调节节能效果明显[3]。

2 引风机的变频改造前设备状况及存在的问题

我厂每台炉配有两台静叶可调轴流式引风机,配用电机型号为:YKK710-8,额定功率:2 000 kW,额定电压6 kV,额定电流:238 A。原调节方式为静叶调节,存在的问题如下:

①因采用调节风门的方法使效率低下。

②风量单位时间流过风机的空气量也很低,造成轴功率输出很大。

③效率在风机轴上的功率因有部分损失而不能全部传递给空气,风机工作主要指标不符要求。

2.1 电气连接方式

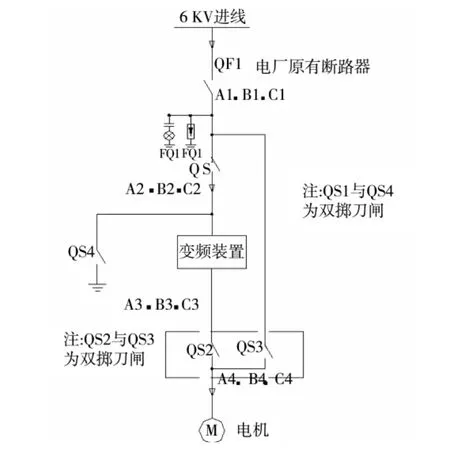

引风机连接方式与凝结水泵基本相同,但国电南自公司在旁路柜内增设了一个QS4刀闸(见下图),变频器可通过QS4刀闸可靠接地。将QS1与QS4设为双掷刀闸,QS2与QS3为双掷刀闸,这种设置方式降低了在工频变频切换时误操作机率,同时也对变频器也起到了保护的目的。

图2 高压引风机双掷刀闸主接线

2.2 节能效益

两台引风机改为变频调节后较原静叶调节方式耗电量约减少35%,同时电机实现软启动,减少了启动电流的冲击,延长电动机等设备寿命。风机在低速运行时,消除了喘振现象,减轻了风机叶轮及轴承等主要部件的磨损,风道的振动和磨损也随之减轻。延长了风机叶轮及轴承等主要部件的使用寿命,节省了设备的维修和经济效益。且直观节电效果如下:风机平均每天运行10小时,每月按30天计,每度电费按1.0元/度计,实际功率大约2 000 kw:每天平均耗电量:12 000 kw×10小时=12 000度,每月耗电量:2 000度/天×每月30天=360 000度/月,月平均节电率按33%计算。每月节约电量360 000度×节电率33%=118800度/月,每月节约电费:118800度×1.0元/度=118800元。投资回收期:630000元÷118 800元/月≈5个月。

2.3 运行中发现的问题

由于引风机设置在电除尘后部,变频器设置位置和电除尘器接近[4]。电除尘的电场对变频器通信产生一定影响,也容易引发变频器通信板与模块间的通信故障。

3 应用经验及结论

通过改变电动机的供电频率f来实现调速,是目前交流电动机最好的调速方式[5]。高压辅机设备运行的稳定性、可靠性直接影响火力发电机组的安全稳定运行,一旦这些关键辅机设备由于变频器故障而非正常停运,往往会导致机组负荷大幅下降甚至发生跳机、锅炉熄火等事故。造成的损失是节能效益无法弥补的。

由于我厂购置的是三种不同厂家、不同型号高压变频器均采用相同的技术,即多重化技术。所谓多重化技术就是每相由几个低压SPWM功率单元串联组成,各功率单元由一个多绕组的隔离变压器供电,用高速微处理器实现控制和以光导纤维隔离驱动。在三种变频器几年的运行中,也发现一些问题,对高压变频器的发展存在一定制约。所以不少的变频器在实际运行中还需不断完善。经过几年的使用我们总结了几条经验供大家借鉴。

3.1 散热和防尘问题

变频器与电机间电缆不能过长,这就决定了变频器需安装于辅机附近。变频器中的降压变压器和功率模块发热量较大,需要风机强制通风进行冷却,而生产现场灰尘较多,如果灰尘进入变频器柜内导致绝缘下降或击穿损坏元器件。只能在变频器柜通风口加装滤网。一旦滤网堵塞会造成功率柜散热效果差,易导致功率模块过热损坏。滤网必须经常更换清洗。

3.2 变频器负载过流问题

变频器在运行期间,均发生过“负载过流”保护动作的现象,由于挡板不严、电机倒转等原因,使变频器启动负载过大,输出过电流而无法启动。同时,对变频器也有较大冲击,易使变频器功率模块损坏。

3.3 变频器旁路问题

变频器旁路柜内设置的多为手动刀闸,且内部构件简单,经过一定切换后会出现刀闸分、合不到位的状态,无法让处理器判断刀闸位置,不能确认变频器是否具备上电条件,影响变频器的投运。在变频器发生故障需将辅机设备切换至工频运行时,延长设备的启动时间,对处理机组异常不利。容易引起刀闸的触点发热、放电。给变频器的安全运行存带来隐患。变频器进行工频/变频切换时,必须先将辅机设备停运和停电,无法实现无扰切换,对机组的平稳运行造成很大的影响。

3.4 变频器故障维修问题

采用多重化技术的变频器IGBT模块造价较高,各厂基本均将其列为事故备件,备件数量很少。模块结构比较复杂,由于检修技术和检修设备的限制无法在厂内进行维修,一旦发生模块故障只能进行返厂处理,维修工期、运输时间较长。导致辅机设备在模块故障返厂检修时被迫长时间工频运行,削弱了变频器的节能效果。

3.5 变频器辅助设备的问题

因为变频器工作环境差,变频器本身发热量大,加速了变频器内部的电缆、光纤、控制板等设备的老化。发生过热时故障触摸屏无法监视的状况需要热传感器监测,因一台变频器功率模块冷却风机故障变频器被迫停运,会造成模块过热而被击穿[6]。我厂处于内蒙境内,全年干旱少雨空气中风沙较大,我厂的变频器中却装有湿度感应装置而用于防尘只有一层简单的滤网。各个变频器生产厂家不能根据用户的需求情况对辅助设备进行选择,使变频器经常出现水土不服的现象。各个用户还需要根据自身情况添加辅助设备,或者对变频器的安装进行重新设计。无形中增加了变频器生产厂家的生产成本和用户的使用成本。

4 结束语

从东华热电有限公司应用高压变频器三年来看,利大于弊是有目共睹的,起到了节能降耗的目的。因其直接和间接的经济效益使我厂的生产运营成本降低。由此可见,高压变频器在电厂的应用前景还是非常广阔的。对电厂的节能降耗,提高企业的市场竞争力还是大有裨益的。我们相信,随着社会的发展,科学技术的不断进步,高压变频装置会不断前行,一代又一代的新兴产品会问世,给我们带来更大更好更安全的经济效益。

[1]胡炫,朱虎,杨志.高压变频器在发电厂引风机上的应用与节能分析[J].电机与控制应用,2010.37(2):37-39.

[2]黄立陪.变频应用技术及电动机调速[M].北京:人民邮电出版社,1997.

[3]中国电工技术学会.风机水泵调速节能手册[M].北京:机械工业出版社,1987.

[4]杜金城.电气变频调速设计技术[M].北京:中国电力出版社,2001.

[5]张进秋,陈永利,张中民.可编程控制的原理及应用[M].北京:机械工业出版社,2004,1.

[6]冯垛生,张淼.变频的应用与维修[M].广州:华南理工大学出版社,2002.