溶解氧对板式换热器结垢影响的研究

徐津平,杜祥云,董兵

(东北电力大学能源与动力工程学院,吉林吉林132012)

在冷却水系统中,污垢是非常有害的,它可以缩小管道有效流通面积,降低供水量和增大管道阻力,引起换热器污垢下金属腐蚀,降低传热效率,从而增加维修和运行费用。据统计,污垢造成的损失占工业总产值的0.3%[1]。因此,研究污垢生成的影响因素,寻找抑制或减少污垢生成的方法,对提高换热效率,提高设备运行的经济性有着重要的意义。

污垢的生成是个复杂的物理化学和生物过程。其形成主要有起始、运输、附着、剥蚀和老化这五个阶段,与水质参数、壁面材料、运行状态相关。杨卫国等[2]通过研究水中溶解氧在一定的外加条件(如温度、酸碱度等)对金属壁面的破坏,得出其在某些场合(如敞开式循环水系统)是破坏设备的主要原因。徐志明等[3]将水质参数和板式换热器结垢进行关联,得出减少溶解氧量可抑制污垢的生成。本文用板式换热器进行实验,在温度和流速保持稳定的情况下,通过测量污垢热阻值和定时取样测量冷却水的水质参数,得出溶解氧和其它参数之间的关联,最终分析其对污垢生成的影响。

1 冷却水动态模拟实验系统

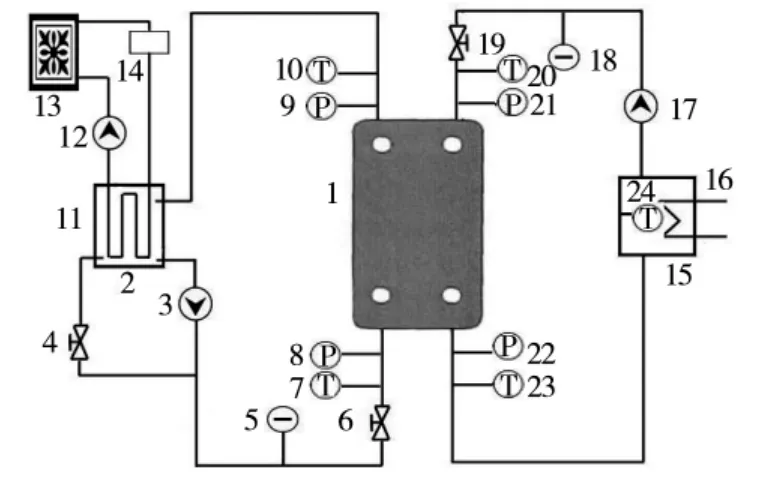

实验装置如图1所示。冷却水用松花江水,在板式换热器冷、热进出口两端分别安装有Pt100电阻温度计和压差计,冷却水管和热水管分别安装有流量计。各个测量信号通过Agilent数据采集仪存贮到电脑上。

实验时,冷却水由水泵抽送流经流量计进入板式换热器进行换热,然后流回冷却水箱,由空冷换热器进行冷却,使冷却水维持在一个恒定的温度。进行换热后的热水流回热水箱,采用温控仪控制电加热器来维持高温介质的温度恒定。工质的环路开有旁通阀,以此来调节流量和压差。实验运行的过程中,冷端和热端流入板式换热器的温度和流量都是一定的,因而影响板式换热器污垢生成的因素只有水质参数和时间的变化。根据换热器进出口两端的温度采用污垢热阻法计算冷却水的污垢热阻。冷却水加入实验装置时进行第一次采样,连续采样8天。对采集的水样分别进行溶解氧、Ph值、细菌总数、铁离子等水质参数的测定。

图1 实验系统示意图

2 溶解氧影响腐蚀污垢和生物污垢生成的分析

实验运行的初始阶段换热面没有污垢生成,水中的溶解氧以对流传质的方式与换热面接触。金属设备由于表面的温度不均匀、溶液浓度不均匀和表面沉淀物不均匀等因素使其电极电位存在差别,两个电极电位不同的部分组成原电池,形成电化学腐蚀[4]。氧在电化学反应中是必不可少的,所以污垢的增长率和溶解氧运输到换热面的速率及消耗氧的速率有关。将金属表面腐蚀污垢用md表示,则其可以表示成如下形式:

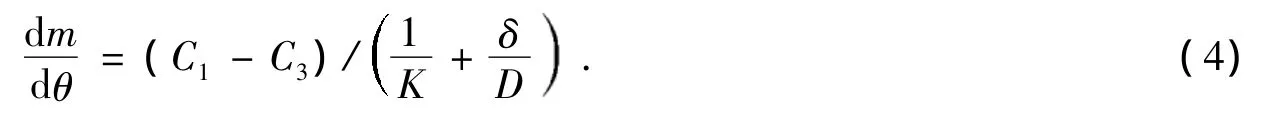

式中K为反应常数,可由反应方程式得出;m为单位换热面上的氧质量;θ为时间。

可知氧输送到换热面上是分为两个步骤的,第一是从换热工质到污垢层的对流运输,第二是在腐蚀产物中扩散。可以分别表示如下:

式中:C1是主流水中的氧气浓度,C2是污垢层界面上氧的浓度,K是水和污垢层的界面运输系数,D为氧在污垢层中的质量扩散率,δ为污垢层的厚度,C3为腐蚀反应前腐蚀位置的氧浓度。

式(2)与式(3)相加消除污垢层与水界面上氧的浓度C2可得到如下关系式:

假定腐蚀反应是关于氧的一阶反应且反应速率为K1,且阴极反应消耗掉腐蚀位置所有的氧,则可得到式(5):

将(4)与(5)相加可得到式(6):

一般认为腐蚀速率K1要远远高于其它的两项,所以1/K1这项可以忽略,则式(6)可变为

将(7)带入(1),则污垢的沉积率可以表示为

式(8)中C1为实测的冷却水中溶解氧的浓度,1/K和δ/D分别为对流传质项和扩散传质项。Mahato等[5]将污垢分为上层松散的衰减湍流层和下层老化的多孔污垢层,建立模型得出对流传质要比扩散传质大一个数量级,说明对流传质是主要控制着氧到换热面的因素。本实验是在流速一定的条件下进行的,所以可以认为对流传质项是一个不变的系数。故通过上式可以得出换热器表面的腐蚀污垢的沉积率和冷却水中的溶解氧浓度直接相关。

微生物所引起的腐蚀主要是微生物的代谢活动促进了电化学腐蚀和代谢产物的腐蚀作用,促进电化学腐蚀主要有浓差电池作用和去极化作用。微生物在金属表面形成粘膜后,其生长和繁殖消耗掉了附近的溶解氧和其它的养分,形成了粘膜厚度方向的浓度差异,从而形成了浓度差腐蚀电池。水中的金属腐蚀通常取决于阴极的反应速度,然而某些微生物由于生命活动所需促进了极化作用,使阴极反应加速进行。溶解氧是微生物生命活动所必须的物质,其在水中的存在直接促进上述生成污垢过程的进行。

3 实验结果与分析

3 .1溶解氧对板式换热器污垢热阻的影响

冷却水中的污垢沉积率不能直接的测出,但测出的污垢热阻值可间接的反应沉积率,污垢热阻值上升的速率越快,说明沉积的速度也就越快。实验开始的一段时间内,换热器表面逐渐形成污垢,水中的溶解氧是直接对流传质到换热器表面,传质速度较快,迅速的与金属表面进行电化学反应且和溶液中的离子反应生成沉淀,附着于换热器表面形成污垢[6]。而当污垢层达到一定的厚度时,溶解氧与换热器表面接触主要靠扩散传质,速度变慢,此时污垢的增长变为生物污垢和溶液中的沉淀物附着于已经产生的污垢层上。

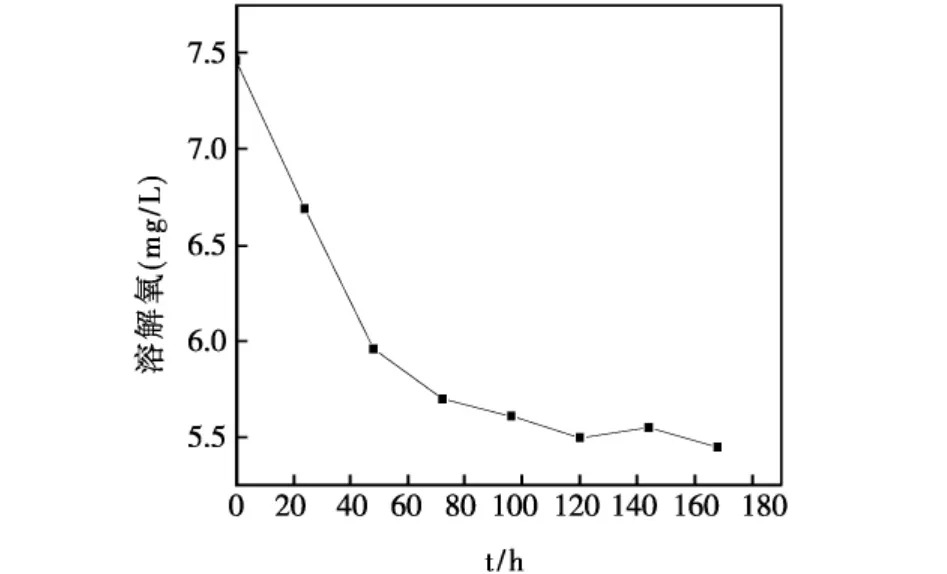

图2 冷却水中的溶解氧随时间的变化

图3 污垢热阻值

图2表示的是冷却水中溶解氧的浓度随时间的变化,从图中可以看出前60个小时内水中的溶解氧消耗的很快,这期间主要是电化学腐蚀消耗和冷却水中微生物生长繁殖消耗。图3表示的是污垢热阻值随时间的变化,从图中可以看出污垢热阻值在前60小时迅速增大,然后缓慢的增长。在前60个小时微生物数量有限,产生污垢量较少,板式换热器湍流强烈,难以在较短的时间内形成较多的沉淀。实验说明,在此阶段内电化学腐蚀和微生物增值对污垢的生成起着重要的作用,可知水中溶解氧对污垢早期的生成是一个很重要的影响因素。

3 .2溶解氧对冷却水中pH、铁离子、微生物总数的影响

图4表示的是冷却水的pH值随时间的变化。pH值越低,金属的腐蚀就越严重,pH值在中等范围内(4.5~10)时,引起金属腐蚀的主要因素是含氧量[7]。从图中可以看出冷却水的pH值在前24小时迅速增大,之后在一个很小的范围内波动,在开始阶段电化学腐蚀产生的OH-被带入到主流中,导致pH值瞬时的增大。因换热器表面污垢的生成消耗了OH-,使溶液的pH值在一定的范围内波动,可以得出冷却水中的溶解氧在初始阶段对pH值的影响较小,所以在此pH范围内是促进污垢生成的。

图5表示的是冷却水中的Fe3+随时间的变化。图中可以看出其变化趋势是缓慢减小的,因为铁离子是由工质输运到换热器表面后再与电化学腐蚀的产物反应结垢的,和流速有一定的关系,且水中溶解氧量的变化对冷却水中铁离子结垢的影响较小。随着时间的增加,冷却水中的铁离子浓度降低,如果溶解氧比较充足,则Fe(OH)2会进一步氧化,生成黄色的铁锈Fe(OOH);如果水中溶解氧不充足,则Fe(OH)2会进一步氧化为绿色的水合物四氧化三铁或黑色的无水四氧化三铁[1]。

图4冷却水中pH值随时间的变化

图5冷却水中的Fe3+随时间的变化

图6表示的是冷却水中的微生物总数随时间的变化。如图中所示,微生物总数的变化趋势是先增加后减少的。水中的溶解氧是微生物生长和繁殖所必须的物质,微生物在冷却水中生长繁殖并产生代谢产物,冷却水的循环流动将其带到换热器表面,通过沉积附着在换热器表面形成生物污垢。水中溶解氧的减少直接影响到微生物的数量,在前80小时水中的溶解氧大量消耗后,微生物的数量达到最大值,随后开始逐渐减少。此阶段产生的大量微生物促进了微生物污垢的生成,可见水中的溶解氧是微生物污垢生成的重要影响因素。

图6冷却水中微生物总数随时间的变化

4 结论

(1)水中的溶解氧对污垢的早期生成起着重要的作用,污垢的热阻值在开始的一段时间内快速的增加,在此期间内溶解氧也迅速的减少,此时在换热器表面已经形成了一定厚度的污垢层。

(2)冷却水中的溶解氧对铁离子和pH值的变化自始至终影响不大,其和流速等其它因素有关,且在本实验的pH值范围内是有利于污垢生成的。

(3)冷却水中的溶解氧对微生物的生长繁殖有较大的影响,但在初始阶段微生物的数量和其代谢产物较少,随后因溶解氧充足而大量增殖,从而促使了生物垢的生成。

[1]杨善让,徐志明,孙灵芳.换热设备污垢与对策[M].2版.北京:科学出版社,2004.

[2]杨卫国,徐君铭.容氧腐蚀——一种容易被忽视的腐蚀形式[J].广州化工,2005,33(3):74-75.

[3]徐志明,郭进生,黄兴等.水质参数与板式换热器结构的关联[J].化工学报,2011,62(2):344-347.

[4]孙淑娟,郑美丽.板式换热器的腐蚀与防护[J].石油化工设备,1996,25(5):47-49.

[5]Mahato B K,Cha C Y,Shemilt L W.Unsteady Mass Transfer Coefficients Controlling Steel Pipe Corrosion under Isothermal Flow Conditons[J].Corr.Sci.,1980,20:421-441.

[6]Rosmaninho R,Visser H,Melo L F.The Role of Calcium Phosphate in Milk Protein Fouling at Moderate and Elevated Temperatures[J].Proc.of Heat Exchanger Fouling:Fundamental Applications and Technical Solutions,Davos,Switzerland,2001,7:8-13.

[7]陈永昌,马重芳,邢晓凯,陈小砖,等.换热表面结垢过程及机理的实验研究[J].北京工业大学学报,2005,31:86-89.