SAINA-01 后车架焊装工艺浅析

颜志华

(宁波跃进汽车前桥有限公司,浙江 宁波315021)

引言

SAINA-01 后车架为我公司承接的一款乘用车后车架,设计最高年产纲领6 万台套。该后车架的母材为低合金高强钢,其焊接性优良,焊缝质量不存在问题,故产品质量优劣的关键主要取决于对焊接变形的控制,也就是对产品尺寸的控制,尤其是与车身连接相关的安装孔位以及影响四轮定位的上下摆臂安装孔位的控制。

1 产品特点分析

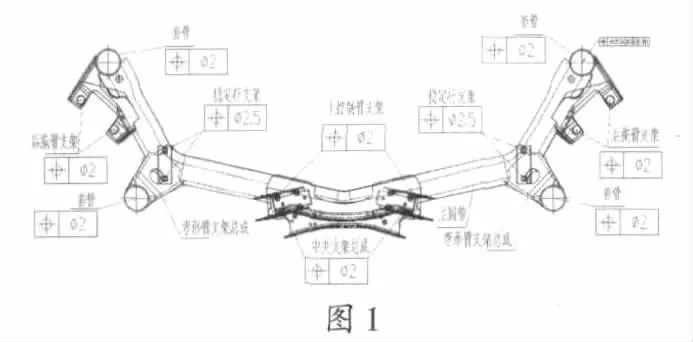

如图1 所示,该后车架主要由以下几部分组成:中央支架总成、左/右上控制臂支架、左/右弯形臂总成、左/右后拖臂支架总成、左/右稳定杆支架总成、主圆管、套管。其中主圆管为车架主体,通过四个套管与车身连接。中央支架和上控制臂支架分别用来安装左右下控制臂及上控制臂,上下控制臂及后拖臂的安装位置直接影响汽车四轮定位的调整,如果这几个安装点的位置控制不好,将导致四轮定位调整困难甚至无法调整到合格范围,从而造成汽车跑偏、啃胎等质量问题。相对来说,因为稳定杆安装卡箍在X 方向可以有少量移动,所以稳定杆支架的位置要求较低,满足自身装配即可。综上所述,该产品首先要确保四套管位置度合格,以便能与车身顺利连接,同时,要严格控制好上下控制臂及后拖臂安装点的位置。

2 焊接变形分析

从图1 可以看出,该后车架为开放式结构,而不是像很多前副车架一样的框形结构,并且焊缝大部分分布在主圆管的同一侧,因此,在X方向及Y 方向的变形会较大,而在Z 方向的变形相对较小。图2、图3、图4 所示分别为中央支架、弯形臂支架、及拖臂支架与主圆管焊合后对主圆管形状的影响。从图中可以可看出三者均会引起主圆管产生角变形,从而引起与主圆管相连的件的位置变化。由于中央支架距离圆管端头较远,角变形的半径R 最大,因此,焊接中央支架与主圆管对两端的套管位置度的影响也最大,弯形臂支架与主圆管焊合的影响次之,拖臂支架与主圆管焊合的影响最小。四个套管及上控制臂支架的焊合对主圆管变形的影响甚微。

3 焊装工艺

3.1 焊接材料及设备

根据生产需要,采用生产效率高的熔化极气体保护焊,直流反接法,并用焊接机器人自动焊接;根据母材强度等级选用ER50-6 焊丝,焊丝直径为φ1.0;为减少焊接飞溅并获得较大的熔深及较好的焊缝成形,采用混合保护气体(Ar:CO2=4:1)。

3.2 焊装工艺流程

通过以上对产品特点、要求及变形的分析可知,要想控制好产品尺寸应按以下两条思路来安排焊装工艺:a..将对主圆管变形影响最大的先焊装,以尽可能减少对其他件的影响;b.将最重要的、要求最高的最后焊装,以减少其他件焊装对它带来的影响。根据这两条思路并考虑焊装节拍平衡后焊装工艺流程如下:

OP10 工序:中央支架小总成、拖臂支架小总成、弯形臂支架小总成焊接;OP20 工序:装焊主圆管与中央支架小总成、弯形臂支架小总成及稳定杆支架;OP30 工序:装焊四套管、后拖臂支架及上控制臂支架。

3.3 焊接节拍计算

按最高年产纲领6 万台套,三班制,生产节拍需满足T≤(251X21.5X0.85X60)/60000=275s.

OP10 工序,焊缝长约1260mm,节拍T1约235S;OP20 工序,焊缝长约1800mm,节拍T2约255S;OP30 工序,焊缝长约1450mm,节拍T3约240S;T1、T2、T3均小于275s, 生产节拍满足产能要求。

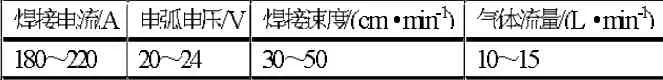

3.4 焊接工艺规范

??????????????????????????????????????????????????? ?????? ?????? ??????

结语

实践证明,采用上述焊装工艺,该产品已稳定出产3 万套以上,产品质量稳定,从未出现装配困难或者四轮定位参数调不出等质量问题,较好的满足了顾客的要求。

[1]俞尚知.焊接工艺人员手册[M].上海科学技术出版社,1991,2.

[2]中国机械工程学会焊接学会.焊接手册[M].机械工业出版社,1992,12.