探索硬质阳极化前后高精度尺寸的控制*

祁 瑛

(中航工业新航集团工艺研究所,河南新乡 453049)

在航空领域中有很多零件需进行表面处理,表面处理种类很多,如阳极化、镀铜、镀镍、镀银等。当零件表面需具有较高的耐蚀性及耐磨损性时,通常采用硬质阳极化。硬质阳极化属于阳极化的一种。一般来讲,硬质阳极化前后的尺寸差异可忽略不计,但是,对于高精度尺寸硬质阳极化前尺寸的确定非常重要,控制不好,就会造成报废,因此,高精度尺寸硬质阳极化前尺寸的控制就成为加工零件的重中之重。如何保证硬质阳极化处理后零件的尺寸合格,成为生产过程中的瓶颈。在实际生产过程中,经过多次计算、反复验证等工艺技术研究,掌握了高精度尺寸硬质阳极化前后尺寸控制方面的一些经验数据及计算方法。

1 镀层对高精度尺寸的影响

假设镀层厚度在零件表面上是均匀分布的,则镀层对零件表面尺寸产生的影响按镀层渗进一半,凸出一半[1],通过尺寸链计算求得零件表面增量。如图1所示(孔例),其中:D为镀前孔的尺寸,D1为镀后孔的尺寸,t为镀层厚度;△D为镀后孔单边增量。

图1 零件镀层示意图

则镀后零件表面的增量为

镀后孔尺寸的减小量是镀层厚度的1倍。

同样道理,轴镀后尺寸增大量也是镀层厚度的1倍。

实际上,进行硬质阳极化处理过程中,浸蚀和抛光对高精度尺寸镀后尺寸也有影响。因此在编制表面处理工艺规程时必须加以考虑。

1.1 硬质阳极化前除油和浸蚀对加工尺寸的影响

硬质阳极化零件的加工工艺为:原材料→成型加工→脱氧脱脂→浸蚀→水洗→硬质阳极化→水洗→精加工抛光[2]。在以往的零件加工中,没有考虑脱氧脱脂和浸蚀对零件尺寸的影响。机加工工艺按照设计图样给定的镀层厚度计算出硬质阳极化前精度高的尺寸,热表处理分厂按照设计图样给定的镀层进行硬质阳极化处理,双方都合乎要求,但加工出的零件高精度尺寸有20% ~40%超差,经分析和现场验证,对高精度尺寸的零件,脱氧脱脂和浸蚀对零件尺寸的影响不可忽略。脱氧脱脂是用碱液清除零件表面的污物,并将零件表面上厚度约0.025~0.001μm的自然氧化膜清除掉,使基体裸露出来,以利于氧化的顺利进行,浸蚀的目的主要是去掉腐蚀后残留在零件表面的黑色腐蚀物,以获得光亮的金属表面,同时也兼有中和碱液的作用,防止污染电解液,时间一般为1~5分钟。脱氧脱脂和浸蚀消耗的余量随着时间的增加而增加,这就决定了对于高精度尺寸的加工,不能简单地按尺寸链公差换算硬质阳极化前尺寸,要考虑脱氧脱脂和浸蚀消耗余量这一因素。经与热表处理分厂工艺员协商并多次进行试验摸索,将脱氧脱脂和浸蚀消耗余量限制在0.010~0.015μm之间。

1.2 硬质阳极化抛光对加工尺寸的影响

零件硬质阳极化后,高精度尺寸要进行抛光以达到规定尺寸要求。在抛光过程中,如果金属制品在硬质阳极化后留的抛光余量太少或没有留余量,就很难达到表面粗糙度和精度要求,给装配、试验造成很大的影响;如果余量留得太多,则抛不动,达不到设计要求,给加工造成很大困难。经过反复试验将抛光余量限定在0.01~0.007μm(经验值),最多不能超过0.01μm,最少不能少于0.003μm。一般来说应控制在0.005μm左右。这就要求硬质阳极化前的尺寸公差应考虑抛光余量。

2 硬质阳极化前高精度尺寸的控制

为了使高精度尺寸镀后尺寸合格,首先要了解硬质阳极化的作用和阳极化过程。硬质阳极化属于阳极化的一种,它的主要作用是在铝合金表面产生一层坚固耐磨的氧化层,增加零件的耐磨性和耐蚀损性,一般镀层厚度在6~60μm,个别可达60μm以上。我公司零件镀层厚度一般在20~40μm。对于一般公差尺寸的加工,可以不考虑镀层,但对于起配合作用的高精度尺寸的零件加工,不但要考虑镀层,而且还要兼顾到表面处理过程的实际加工情况,为了使零件镀后尺寸合格,可以通过以下途径。

2.1 预留足够镀层厚度

零件机械加工过程中,预留足够的镀层厚度尺寸。

2.2 减小镀层厚度

在保证零件的耐磨性、耐腐蚀性要求的条件下,适当地减少镀层厚度,可以减少镀层厚度对配合尺寸的影响。

2.3 考虑预处理对厚度的影响

硬质阳极化前需采用预处理即脱氧脱脂和浸蚀等工艺,应预留高精度尺寸需要硬质阳极化的厚度,以保证高精度尺寸镀后尺寸在图样要求范围内。

实际生产过程中有两种较为常见的方法使零件表面预留出接近于镀层的尺寸余量,预处理即脱氧脱脂和浸蚀及机械加工过程中预留足够的镀层厚度尺寸。以解决生产过程中高精度尺寸硬质阳极化的瓶颈为例:

· 规定图纸要求镀层为A~B

· 规定设计图纸要求最后尺寸公差为X~Y

· 规定硬质阳极化前加工尺寸为X1~Y1

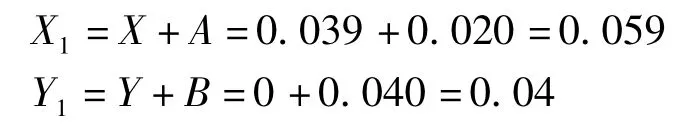

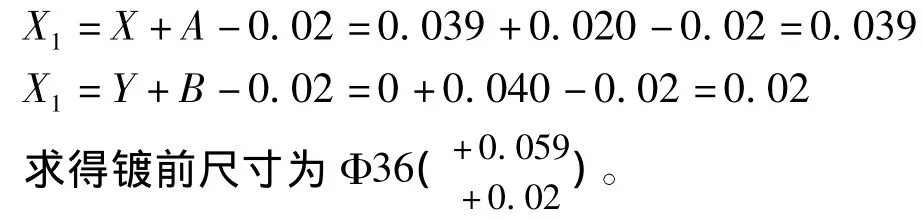

a) 按尺寸链公差计算镀前公差:

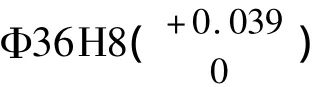

求得镀前尺寸为 Φ36(+0.059+0.04)。若热表处理分厂按设计图样给定的镀层进行硬质阳极化处理,双方都合乎要求,但加工出的零件高精度表面尺寸20%~40%超差,初步分析尺寸超差的原因是由于脱氧脱脂、浸蚀和抛光对零件精度高的尺寸的双重影响所致。经与热表处理分厂工艺员协商将除油和浸蚀消耗余量限制在0.010~0.015μm之间;抛光余量控制在0.005μm左右。综合考虑,确定硬质阳极化前孔尺寸公差带在按尺寸链换算的公差基础上下移0.02μm,以此来抵消脱氧脱脂和浸蚀、抛光对最终尺寸的影响。

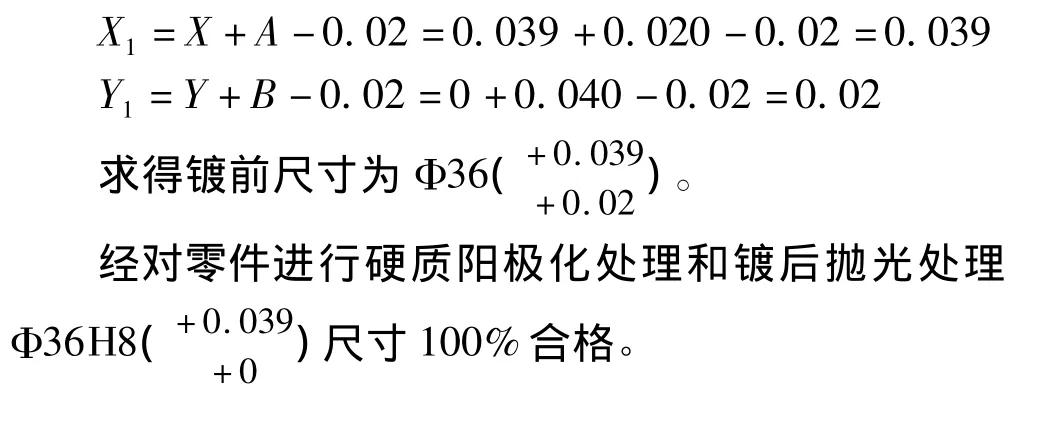

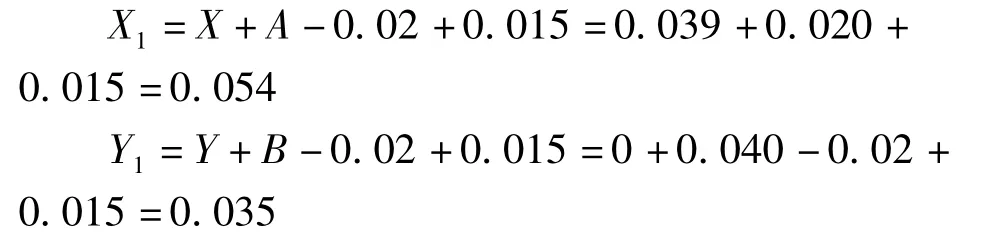

b)将考虑脱氧脱脂、浸蚀消耗余量和抛光余量的影响后计算镀前公差:

3 对硬质阳极化前后高精度尺寸的控制

由于脱氧脱脂、浸蚀和抛光对零件高精度尺寸的双重影响,要求硬质阳极化前孔尺寸公差带在按尺寸链换算的公差基础上下移0.02μm,以此来抵消脱氧脱脂和浸蚀、抛光对最终尺寸的影响。

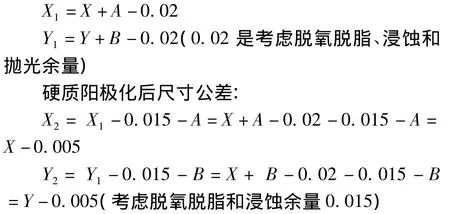

3.1 硬质阳极化前后孔的尺寸公差控制

· 规定图纸要求镀层为A~B

· 规定设计图纸要求最后尺寸公差为X~Y

· 规定硬质阳极化前加工尺寸为X1~Y1

· 规定硬质阳极化后加工尺寸为X2~Y2

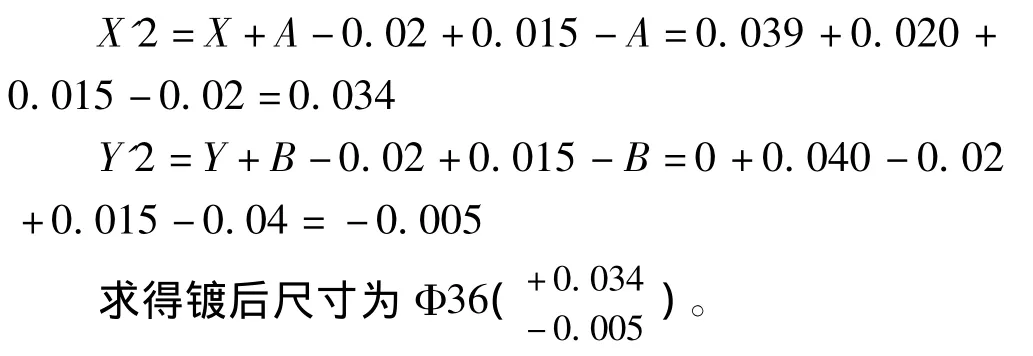

由尺寸链换算可求得,硬质阳极化前尺寸公差:

硬质阳极化后对孔进行抛光,把抛光余量限制在0.005μm,那么精加工抛光后,就可得到设计要求的尺寸公差,保证零件100%合格。

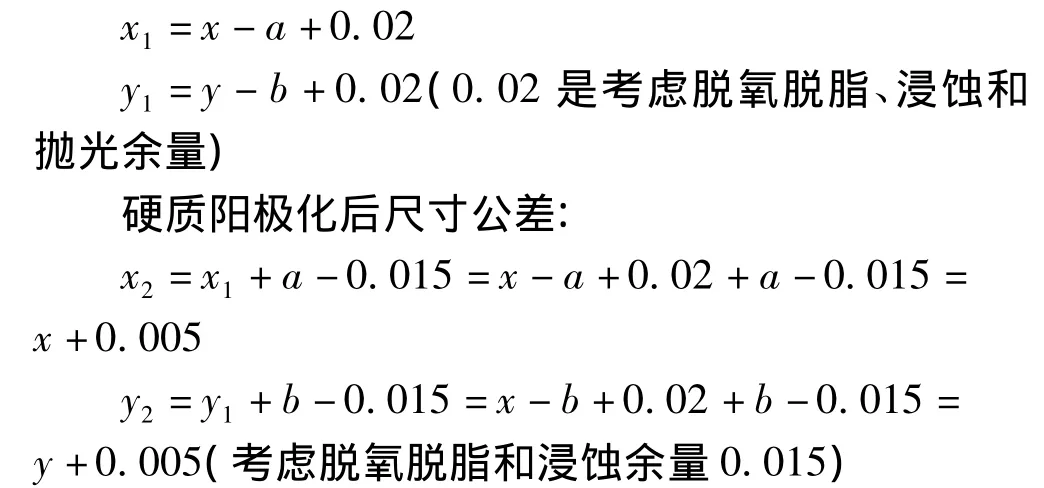

3.2 硬质阳极化前后轴的尺寸公差控制

· 规定图纸要求阳极化层为a~b

· 规定设计图纸要求最后尺寸公差为x~y

· 规定硬质阳极化前加工尺寸为x1~y1

· 规定硬质阳极化后加工尺寸为x2~y2

由尺寸链换算可求得,硬质阳极化前尺寸公差:

硬质阳极化后对零件表面进行抛光,抛光余量限制在0.005μm,那么精加工抛光后,就可得到设计图纸要求的尺寸公差,保证零件100%合格。

4 实际验证

考虑脱氧脱脂和浸蚀消耗余量和抛光余量的影响计算镀前公差:

a)考虑脱氧脱脂和浸蚀消耗0.015余量的影响计算镀前公差:

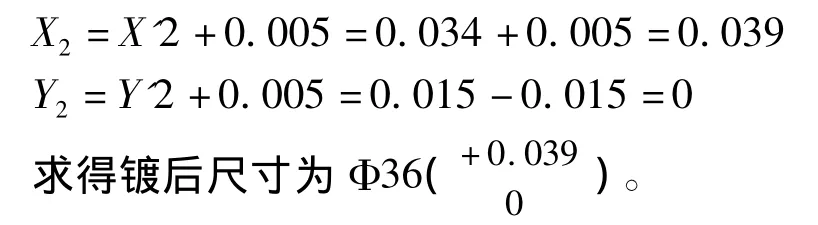

这时,进行硬质阳极化层为20~40μm后可得尺寸公差:

b)考虑抛光0.005余量的影响计算镀层公差:

经过再次实际加工与试验,进行硬质阳极化处理和镀后抛光处理后尺寸100%合格。

通过对此零件的试验所得的经验数据,对不同尺寸及精度零件进行试验,同样满足设计图样要求,以此为依据对所有硬质阳极化零件表面精度高的尺寸均适用。

5 结束语

经过生产实践,已证明遵循以上镀前尺寸的控制方法和准则,可较好地控制硬质阳极化后高精度尺寸。为高精度尺寸镀前尺寸控制提供一些经验数据。

(责任编辑吕春红)

[1]《航空制造工程手册》总编委会.航空制造工程手册[M]北京:航空工业出版社,1993.

[2]HB/Z 5076—1999,铝和铝合金阳极化工艺[S].