X-H轧法轧制H型钢的偏心缺陷控制与研究

马 强 蒋海涛

1.前言

莱芜钢铁股份有限公司大H型钢生产线是2005年从德国西马克梅尔公司引进,该生产线以近终型异型连铸坯为原料,连铸坯经过一架φ1082两辊可逆粗轧机轧制后,经链式移钢机横移进入TM(往复连轧机组)进行往复轧制成型。TM机组包括三架轧机,为UR(万能粗轧)-ED(轧边机)-UF(万能精轧),TM的三架轧机集成了世界最新的H型钢轧制技术,主要包括X-H轧制技术(德国西马克公司专利技术)和TCS(包括AGC和HAGC)辊缝自动控制技术。XH轧制工艺技术具有流程短,投资少,生产成本低,偏心调整手段多等优点。但是这两项先进技术对工装精度要求较高、对孔型设计和压下规程的设计要求较严,设备维护不到位或者工艺设计不合理都会导致偏心质量缺陷难以控制,影响产品质量和成材率等经济指标的提升。经过五年的先进技术消化吸收和改进应用,大型H型钢的偏心缺陷已经得到稳定地控制。

2.偏心的形成机理

该生产线的粗轧机采用近终型异型连铸坯为原料,坯料的形状接近于H型,粗轧机的孔型设计全部为开口对称孔型[1]。与传统的采用矩形坯生产H型钢的粗轧轧制工艺不同,不能通过调整轴向来改变闭口或者半闭口孔型各部分的大小,也就不能有效地控制粗轧坯翼缘各部分金属量分配,从而进行偏心控制。近终型连铸坯生产H型钢,只要粗轧孔型设计合理,在压下规程设计和压下量调整时保证孔型的充满度,坯料的四个翼缘金属量分配是比较均匀的,其对偏心的影响非常少,实际上粗轧机也没有非常有效的偏心调整方法。偏心的控制主要在TM区域X-H轧制方法的控制上。

2.1 X-H轧制方法简介

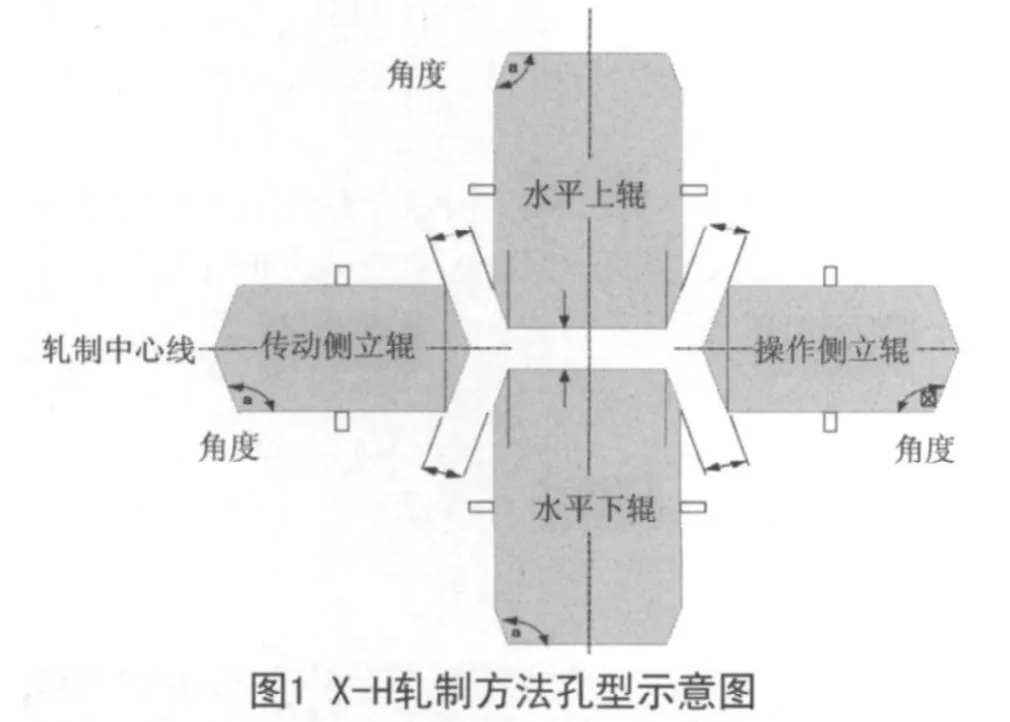

X-H轧法的设备由UR-ED-UF三架轧机组成。轧制工艺是在UR采用X型孔型,便于粗轧来料能够顺利咬入孔型,保证轧件各部分变形相对均匀;在UF采用H孔型,保证最终产品的标准规定尺寸;中间轧边机的主要作用是对轧件的翼缘端部进行加工,保证翼缘端部的平坦和保证翼缘长度符合尺寸标准,也有保证UR轧机X孔型和UF轧机H孔型的顺利过渡的作用[2]。轧件在三架轧机间往复连轧多个道次,每个道次都进行一次X型与H型的转换,最终通过UF的H型孔型轧制成型。与纯连轧工艺相比,大大减少了轧机的数量,从而减少设备和厂房投资,减少了工装消耗,优点非常明显。

2.2 X-H轧制方法偏心控制原理

X-H轧法的偏心控制主要包括两个部分,一个是万能轧机的孔型翼缘金属量分配控制,另一个轧边机的翼缘长度控制和少量的翼缘金属量分配控制。

万能轧机的翼缘金属量分配控制原理见图1。从图中可以看出:无论是UR的X孔型(图中实线部分),还是UF的H孔型(图中虚线部分),每个孔型都由一个水平辊辊缝和四个立辊辊缝组成。对于UR的X型孔型,由于四个立辊辊缝与垂直方向有5度的斜度,通过轧制中心线的抬高或者降低可使两个水平辊同时上升或者下降,从而可以改变上下立辊辊缝的大小,也就改变了轧件上下翼缘金属量的分配比例,对于调整上下翼缘的整体偏心非常有效;另一方面,对于UR和UF两架轧机。通过调整下辊的轴向,使水平下辊偏向轧机的一侧,同时配合两侧立辊同时向轧机的传动侧或者操作侧移动,可以改变斜对角两对立辊辊缝金属量的分配[3]。当出现轧件操作侧上和传动侧下两个翼缘长度相对于另外两个翼缘的长度明显不同,形成斜对角偏心时,通过轧制线调整的方法就很难解决,此时就要通过轴向调整法对偏心进行调整。轧制线调整法和轴向调整法两种方法的组合可以随意控制轧件的每个翼缘的长度。

轧边机控制翼缘长度控制和分配翼缘金属量的原理见图2。从图中可以看出,轧边机孔型与轧件翼缘端部接触的部分与水平方向有5度的斜度,通过调整下辊的轴向可以改变斜对角方向两个翼缘的长度,与UR和UF通过轴向调整偏心的作用类似。在实际生产的过程中一般保证上下辊孔型对正,避免由于轧边机的轴向问题造成偏心即可,偏心调整通过万能轧机就可以解决。利用轧边机解决偏心问题主要在于轧边机孔型深度的设计以及轧边机与UR、UF水平辊辊缝大小关系的匹配上。轧边机的作用是轧制轧件的翼缘,不对轧件的腹板进行轧制,轧件腹板与辊面有一定的间隙。但是会由于轧边机的槽深问题、三架轧机轧制线高度以及连轧堆拉关系的问题,造成轧件单侧腹板与轧辊表面接触现象,从而形成上下偏心。这就对轧边机的槽深设计提出了严格的要求,轧槽过深或者过浅都回造成偏心难以控制。

3.偏心控制措施

从偏心控制原理不难看出,造成轧件偏心的原因主要有以下两个方面,一是,由于工装精度的下降,造成万能轧机的轧制线或者轧机的轴向发生的偏移,改变了轧件翼缘金属量的均匀分配,形成偏心质量缺陷;二是,轧边机孔型深度设计不合理,TM三架轧机水平辊辊缝的匹配不当。因此,在偏心的控制过程中要重点做好轧制工装精度的控制和轧边机槽深的优化。

3.1 工装精度的控制

工装精度包括在线精度和离线精度两个部分,它对轧件的偏心控制至关重要。在轧机校准的过程中出现的轧机两侧校准力偏差大和轴向调整量不足问题会造成轧件的偏心调整困难。主要从以下两个方面加强了轧机设备精度的相应控制。

3.1.1 做好保证万能轧机轧制中心线稳定的工作。包括,影响轧制线标定的各磨损件的尺寸精度,立辊箱在立辊牌坊内上下的跳动量有关的各部件的尺寸精度控制[4]。例如对于H400×400规格的轧件头尾偏心大质量缺陷解决,就是从减小立辊箱在立辊牌坊内的跳动量入手解决的。一般跳动量要控制在0.5mm以内。

3.1.2 做好轴向滑板的精度控制工作。轴向滑板在水平辊上下移动的过程中会造成不均匀磨损,严重的磨损呈弧形,最大凹陷变形处达3mm,该部位间隙的偏大会造成轧制过程中轧辊轴向固定不好,易引起轧件斜对角偏心缺陷。另外,随着轧辊的上下移动,轧辊的轴向会同时由于圆弧形磨损发生移动。轴向滑板的需要定期检查更换,一般每季度就需要更换一次。

3.2 轧边机的槽深优化

轧边机原始孔槽深度的设计公式为:

其中BT为轧件的标准半腿长

k是为了避免调整过程中轧制轧件的腹板,留有足够的调整余地,避免发生堆钢事故。常取5-7mm。

轧边机槽深设计完成后必须进行调试优化,调试的过程中遵循的原则是轧边机辊缝比轧件的腹板厚度大1mm时,轧件的翼缘长度控制在标准尺寸上,例如,对于H300×300规格,此时的翼缘长度就应当控制在300mm。另外,也可以根据偏心的形态进行轧边机槽深的修改,遵循的原则是,对于单侧半腿长比标准尺寸大明显于单侧半腿长比标准尺寸短的偏心,就应当将轧边机的槽深减浅,反之则加深。表1是部分规格轧边机孔型深度修改的情况。

表1 部分规格轧边机轧槽深度优化前后对比表

4.结语

4.1 X-H轧制方法偏心调整的主要调整手段包括轧制线调整方法和轴向调整方法。轧制线的调整方法为:轧件的上翼缘长抬高轧制线,反之降低轧制线;轴向调整方法为:下翼缘哪侧翼缘长前几道次就向哪侧调整轴向,最后道次不动或者反向调整轴向。

4.2 万能轧机工装精度误差大对轧件的偏心影响很大,工装精度尺寸精度误差要尽可能的小。对于轧机的各处滑板、压力块要定期的进行修复更换。

4.3 轧边机槽深优化至关重要。单侧翼缘过分长类偏心需要将轧边机槽深减浅,单侧翼缘过分短类偏心需要将轧边机槽深加深。

[1]张树堂.21世纪轧钢技术的发展.[J].轧钢,2001,18(1):3.

[2]金晓光,刘玉礼,连家创,等.万能孔型中轧制H型钢时金属的横向流动[J].钢铁研究学报,1998,10(6):21.

[3]朱旭光,程鼎.H型钢万能轧制宽展分析[J].轧钢,2006,23(1):22-23.

[4]罗光政,孟卫群,刘相华.热轧H型钢生产中的几个关键问题[J].轧钢,1998,6(6):7-8.