甘肃金川二矿区下向进路充填法开采充填体稳定性分析

闫冬飞,马凤山,赵海军,张亚民,王 杰,郭 捷

(1.中国科学院工程地质力学重点实验室中国科学院地质与地球物理研究所,北京 100029;2.中国科学院研究生院,北京 100049)

0 引言

金川镍矿属碎裂岩体,工程地质条件复杂,为典型的厚大急倾斜金属矿山。其主力矿山二矿区开采深度已达900m,地应力随深度的增加高达45MPa[1]。大范围采用下向胶结充填无矿柱连续开采方法以及高产量等特点,使得金川二矿区充填体的整体稳定性一直是从事金川镍矿岩石力学研究诸多科研人员长期关注的一个问题[2],他们担心整个充填体会突然失稳而造成无法想象的严重后果。有些学者通过对充填体的受力分析认为,充填体的重量依赖于充填体与上下盘围岩之间的剪切力所承受,重力载荷呈拱形转移到围岩中,充填体与围岩之间的剪切阻力是维持充填体稳定的重要因素,而充填体与围岩的接触面又是一个弱面,其抗剪强度有限,一旦接触面上的抗滑阻力小于充填体的重量,充填体就会发生沿接触面的整体失稳[3]。因此,随着开采水平的延伸,开采工作面上方所形成的充填体的竖向尺寸越来越大,其本身所具有的自重应力也越来越大,潜在的充填体整体失稳的可能性也在随之增加。

本文通过数值模拟方法,分析了金川二矿区进路顶板失稳破坏的可能形式,提出了两种提高进路顶板稳定性的改进方案。这一研究对今后金川矿山的采矿设计和开采,具有重要的指导意义。

1 金川二矿区采充方法简介

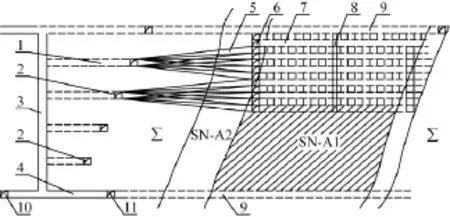

金川二矿区采用下向分层水平进路胶结充填采矿法开采。二期矿山工程采用无轨机械化掘进,是国内机械化程度最高的现代化有色金属地下矿山。按50m分成一个中段,各中段通过水平巷道与主斜坡道相连[4]。中段之间为分段,分段高20m,服务5个分层,分层高4m。分段道上盘布置盘区溜井,分段道与矿体通过分层联络道相接[5]。它们又通过分斜坡道与主斜坡道相连。盘区宽约100m,垂直矿体沿走向布置,长为富矿加下盘贫矿厚度,盘区间不留间柱,连续开采。采准系统布置在上盘脉外,在距离矿体上盘100m左右处布置分段道。盘区上、下分层的进路垂直交错布置,分层断面的规格为4m×4m,进路断面的规格为5m×4m,进路长度一般不超过50m[6]。采用先上盘后下盘,先两翼后中间的回采顺序,开采方式为隔一采一(图1)。盘区坚持强采强充的开采原则,2010年以前,一个盘区内一般只有2~3条进路同时开采,这些进路开采结束后,立即准备充填[7]。据调查,目前的开采强度已增大到每个盘区一般有4~5条进路同时开采,对于围岩破碎出现垮帮现象的进路,使用钢筋挂网进行围护。采用高浓度管道自流输送充填工艺或泵送膏体充填工艺。充填骨料有3mm棒磨砂和选矿尾砂,胶结材料为425#散装普通硅酸盐水泥,辅助添加材料有干粉煤灰[8]。

2 进路充填体顶板数值模拟分析

图1 二矿区下向分层机械化水平进路胶结充填采法示意图Fig.1 Sketch map about mechanized underhand drift cut-and-fill stoping of NO.2 mine lot1-分段联络道;2-分段道;3-溜井;4-穿脉运输道;5-分层联络道;6-分层道;7-进路;8-回风充填井;9-穿脉回风道;10-沿脉运输道;11-沿脉回风道;∑-超基性岩;SN-A2-贫矿;SN-A1-富矿

数值模拟软件采用在工程领域有广泛应用的连续介质显式有限差分计算软件FLAC3D,该软件的特点是比较成熟且可分析非线性大变形,主要适用于模拟计算岩土体材料的力学行为及岩土材料达到屈服极限后产生的塑性流动。

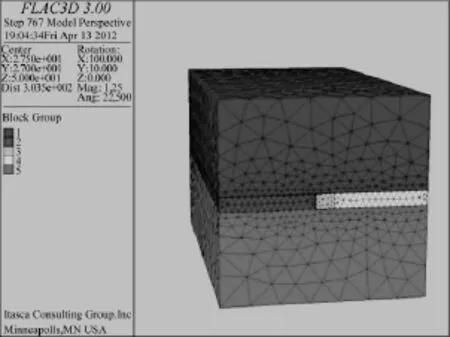

建立单进路数值模型,研究范围为宽55m,高54m,纵深为50m,进路尺寸为5m×4m,进路上方为充填体,两侧及下方为矿体,其力学参数按照表1选取[9],采用六边形网格剖分,共划分2133个节点,9151个单元,所建模型如图2所示。

图2 单进路数值模型Fig.2 Numerical model about single access

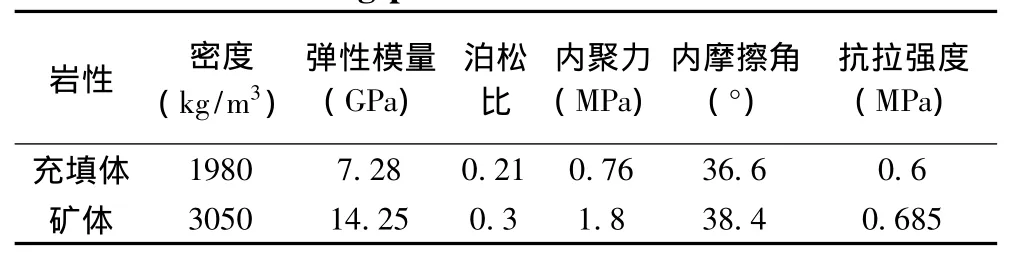

表1 数值模拟计算参数Table 1 Calculating parameters for numerical simulation

固定左右边界和底部边界,添加初始地应力,然后位移场和速度场清零,然后对进路进行开挖,分析开挖后的应力场与位移场的变化。

上边界标高为1750m,即取上边界为水平地表时,在自重应力作用下,应力和位移云图如图3至图5所示。

图3表明,进路开挖后,进路上方暴露的顶板主要受拉应力作用,最大拉应力的位置出现在顶板底部中心位置;再向上方约一个进路尺寸的范围内,最大压应力约等于顶板底部拉应力的3~5倍,这与前面所分析的充填体承载层主要是受拉破坏的分析结果相吻合。两侧壁和底帮都出现拉应力区,这是由于围岩向进路方向的收敛及底隆效应引起的。

图3 最大主应力云图Fig.3 Cloud image of smax

图4 水平位移云图Fig.4 Cloud image of horizontal displacement

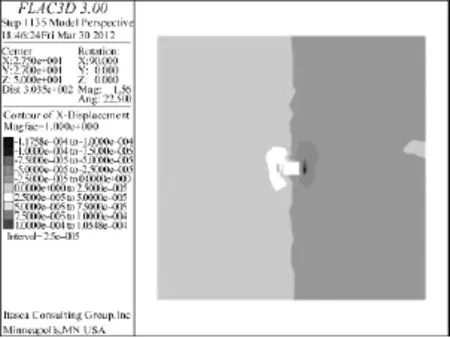

图4和图5表明,进路开拓后,周界围岩或充填体均出现指向进路的收敛;顶板的垂直位移约为两侧帮水平位移的3.8倍,约为底隆位移量的1.7倍。

当底部边界标高为1000m,自重应力作用下,应力和位移如图6~8。

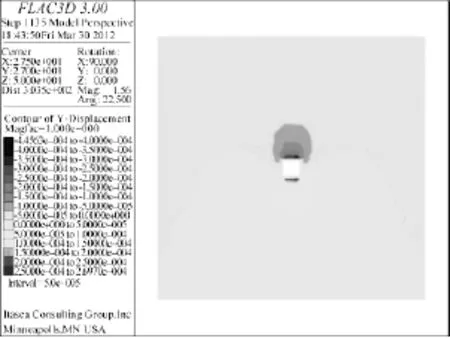

图5 垂直位移云图Fig.5 Cloud image of vertical displacement

图6 最大主应力云图Fig.6 Cloud image of smax

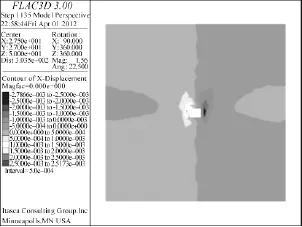

图7 水平位移云图Fig.7 Cloud image of horizontal displacement

将图6~8与图3~5作对应对比分析,可得出如下结论:随着开采深度的增加,充填体中的应力降低区、充填体顶板底部的拉应力不断增大,进路两侧矿体的水平位移和充填体的垂直位移也不断增大。采深从25m增加到721m时,仅在自重应力作用下,顶板底部最大拉应力约为原来的66倍,两侧矿体水平位移约为原来的24倍,顶板垂直位移约为原来的100倍。

图8 垂直位移云图Fig.8 Cloud image of vertical displacement

根据上述分析,得出以下结论:随着开采深度的增加,顶板充填体的最大拉应力、压应力降低区、垂直位移、两侧帮矿体的水平位移都不断增加,底隆现象也越来越严重,其中顶板的最大拉应力和垂直位移增速最快。那么随着采深的增加,要保证进路顶板充填体的稳定性,保证进路的正常安全开采,就必须设法增强进路顶板的抗拉强度或降低顶板承载层底部所产生的最大拉应力,并控制顶板的垂直位移。

3 提高进路顶板稳定性的改进方案

第一种思路是增强进路顶板的抗拉强度。针对这一思路,金川二矿区在充填的过程中已经采取了措施:进路顶板挂吊网,提高充填体的完整性;底部铺设钢筋网,提高充填体底部的抗拉强度。然而,从上述数值模拟分析结果可以得出,在底部只需布设垂直于进路方向的横筋,就可以有效地提高充填体顶板的抗拉强度,保证进路的安全开采。为安全考虑,有关生产部门可以在试验采场中进行试验论证,通过逐步减少平行于进路方向钢筋的数量,论证该方法的可行性。若此方法果然可行,则可以将底部铺设钢筋网的费用减少一半,大大地节约成本。

第二种思路是减小进路顶板的最大拉应力。由顶板最大拉应力公式发现,最大拉应力跟上方荷载和进路宽度的平方呈正比,而跟承载层厚度的平方呈反比。由此,便可想到,随着采深增加引起顶板中最大拉应力的增大,可以通过增加承载层厚度的方式提高进路顶板的稳定性。即便在承载层的抗拉强度能够满足进路顶板稳定性的情况下,也可以通过增加承载层厚度,降低灰砂比的方式节约成本。关于这一方法的可行性,作者已在另一篇文章中作了分析和论证[10]。

4 充填体整体稳定性分析

针对这一问题,曾在金川镍矿做过多年研究工作的徐嘉谟副研究员认为:像金川二矿区这种采用下向胶结充填法开采的矿山不存在充填体整体失稳的问题。尽管开采进路在充填之前不能使充填体的底界处于全支撑状态,但每个盘区每个分层一般只有4~5条进路同时开采,且采后立即充填。即便是在最不理想的状态下,即5条进路全部采空且均未被充填的情况下,上方充填体也只有1/8~1/10的面积是暴露的,且暴露的部位是不连续的,因此,即使整个充填体的重量大于充填体与围岩之间的剪切阻力,上方充填体还会受到下部矿体和进路中新充填体的动态支撑力的作用,且整个充填体的下方始终缺乏整体滑移失稳的空间。因此,对金川二矿区充填体整体失稳的担忧是完全没有必要的。

本文认为在开采的过程中,只需要保证单进路顶板和周围矿体的局部稳定即可,单进路充填体中的顶部挂网亦可以取消,因为,金川二矿区分层间采取的是垂直交错填充,提高充填体的整体性对保证单进路的开采并无意义,而充填体整体失稳的现象又不具备发生的条件,因此,顶部挂网的举措并无实际意义。

对于取消进路充填体顶部挂网和去除底部钢筋网中平行于进路方向的钢筋的想法,希望生产部门能通过试验采场加以证明,一旦证明该方法可行,对充填体的力学效应和安全开采没有影响,从长远的角度上考虑,将在很大程度上节约材料和成本。

5 结论

本文通过数值模拟的方法初步分析了金川二矿区进路顶板失稳破坏的可能形式,针对下向进路胶结充填采矿法,提出了两种提高进路顶板稳定性的思路:提高充填体的抗拉强度和降低顶板中的最大拉应力,并分别给出了相应的改进方案。对金川二矿区充填体整体失稳这一问题进行了思考,给出了二矿区充填体不存在整体失稳可能性的结论,并提出取消进路充填体中顶部挂网对矿山的安全开采没有影响的观点。

[1]高建科,杨长祥.金川二矿区深部采场围岩与充填体变形规律预测[J].岩石力学与工程学报,2003,(S2):2625-2632.GAO Jianke,YANG Changxiang.Deformation rule of wall rock and filling in deep stope in deposit 2 of Jinchuan[J]. Chinese Journal of Rock Mechanics and Engineering,2003,(S2):2625-2632.

[2]巴多恒,王永才.金川镍矿1#矿体稳定性问题研究[J].岩石力学与工程学报,2003,22(S2):2607-2614.BA Duoheng,WANG Yongcai.Stability research of 1#deposit in Jinchuan Nickel Mine[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(S2):2607-2614.

[3]刘同有.充填采矿技术与应用[M].北京:冶金工业出版社,2001.LIU Tongyou.Technology and applications of filling mining[M].Beijing:Metallurgical Industry Press,2001.

[4]路世豹.充填采矿覆岩移动规律及充填作用机理的研究[D].北京:中国科学院地质与地球物理研究所,2004.LU Shibao. Strata movementregularity and filling mechanism research of filling mining mine[D].Beijing:Institute of Geology and Geophysics,Chinese Academy of Sciences,2004.

[5]江文武,徐国元,中国生.下向分层进路式胶结充填体顶板稳定性分析[J].江西有色金属,2007,21(4):12-15.JIANG Wenwu, XU Guoyuan, ZHONG Guosheng.Analysis on stability of cemented fills ceiling of underhand delamination heading [J].Jiang Xi Nonferrous metals,2007,21(4):12-15.

[6]王正辉,高谦.胶结充填采矿法充填作用机理与稳定性研究[J].金属矿山,2003,(10):18-20.WANG Zhenghui,GAO Qian.Study on mechanism and stability of filling in stoping cemented fill method [J].Metal Mine,2003,(10):18-20.

[7]路世豹,李晓.金川二矿区地下巷道变形监测分析及应用[J].岩石力学与工程学报,2004,23(3):488-492.LU Shibao,LIXiao. Interpretation ofdeformation monitoring of underground roadways and its application to NO.2 diggings of Jinchuan Mine[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(3):488-492.

[8]赵海军.急倾斜金属矿体开采岩体移动规律与变形趋势预测研究[D].北京:中国科学院地质与地球物理研究所,2009.ZHAO Haijun. Research on the regularity and deformation forecast of rockmass movement induced by mining steep metal mine[D].Beijing:Institute of Geology and Geophysics,Chinese Academy of Sciences,2009.

[9]韩斌.金川二矿区充填体可靠度分析与1#矿体回采地压控制优化研究[D].长沙:中南大学,2004.HAN Bin.Reliability analysis of backfill of deposit 2 of Jinchuan and pressure control optimization research during 1#deposit mining[D].Changsha:Central South University,2004.

[10]闫冬飞,马凤山,张亚民,等.基于充填体稳定性判定的等灰砂比充填可行性研究[J].金属矿山,2011(10):41-43+54.YAN Dongfei,MA Fengshan,ZHANG Yamin,et al.Feasibility study on equal cement-sand ratio backfill based on stability judgment of the filling body[J].Metal Mine,2011(10):41-43,54.