利用抛物曲线进行机头溜槽防磨损和降噪的改造

牛 创,杨 杰,李文莉,李路可

(1.中煤国际工程集团北京华宇工程有限公司,河南平顶山 467002;2.华北水利水电学院机械学院,河南郑州 450011;3.河南省水利科学研究院,河南郑州 450011)

随着我国工业的发展,带式输送机广泛应用于煤炭、电力、钢铁等行业.如何合理设计带式输送机机头溜槽,减少物料和机头溜槽之间的撞击,减小物料和机头溜槽的撞击噪音,降低机头溜槽的磨损程度,值得工程设计人员研究探讨[1-4].笔者从机头落料的抛物曲线轨迹入手进行分析,考虑了机头溜槽的防砸、降噪,以便为改造原有机头溜槽找出依据.

1 机头落料的抛物曲线轨迹计算原理

带式输送机头部落料轨迹与头部滚筒的直径、转速及物料的重量有关.根据带有初速度的抛物运动计算公式,可推导出(推导过程省略)物料从滚筒卸下的运动轨迹直角坐标系方程为

式中:x为横坐标值,m;y为纵坐标值,m;g为重力加速度,g=9.81 m/s2;v为带速,m/s;α为物料开始脱离滚筒的位置角,°.

α随带速和滚筒直径变化,各种不同的带速和滚筒直径下的物料抛离点位置角可按照下式计算

式中D为输送机头部滚筒直径,m.

设定合理x值,求出y值,绘制出的机头卸料抛物曲线示意如图1所示.

图1 机头卸料轨迹

2 机头溜槽的改造设计

2.1 概 况

某场原煤转载带式输送机,滚筒直径D=1 000 mm,带宽B=1 800 mm,带长L=109 434 mm,皮带角度 β =16°,带速v=2.0 m/s,运量Q=2 400 t/h,功率N=400 kW,粒度0~300 mm.原设计机头溜槽没有考虑机头落料的抛物轨迹,调试过程中发现,大粒度、大运量、大速度原煤对机头溜槽前挡撞击剧烈,摩擦严重,噪音大,溜槽磨损严重.

2.2 改造前溜槽的设计

按照常规的机头溜槽进行设计,不考虑机头落料对溜槽的冲击磨损和冲击产生的噪音污染,设计出的机头溜槽如图2所示.

2.3 改造后溜槽的设计

根据已知条件代入公式(2)得出 cosα≈0.815 49,继而求出 α≈35.36°,tanα =0.709 61.

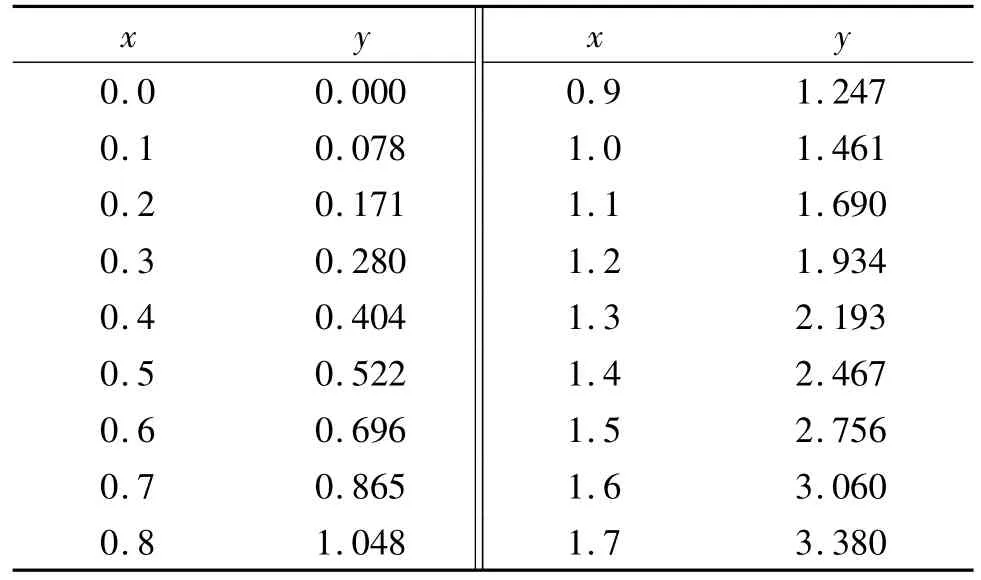

根据公式(1),设定不同x值,计算出y值,见表1.

图2 改造前的溜槽

表1 头部落料轨迹坐标 mm

根据以上计算结果,绘制机头物料的抛物曲线,进而对原设计溜槽进行改造,改造后的溜槽形式如图3所示.改造后的溜槽,利用防砸隔板、死煤堆和高分子板作缓冲,使机头落料和机头溜槽之间不直接接触,既减少了落料对机头溜槽的撞击和摩擦,又减小了由于落料和机头溜槽之间撞击产生的噪音.

2.4 改造效果分析

机头溜槽防砸、降噪改造成败的关键,在于能否在设计时就估算出落料和溜槽之间撞击最严重的部位.利用式(1)、(2)计算出来的物料运行轨迹只是理论值.现场实际物料轨迹可能和计算轨迹有偏差,为此,在选煤厂带煤调试阶段,要重点监测大粒度、高速度、大运量的原煤带式输送机机头溜槽的磨损程度和噪音分贝值.对磨损严重和噪音分贝值较大的机头溜槽,要根据现场实际情况,重新设计死煤堆的位置.

图3 改造后的溜槽

在实际设计过程中,可用Excel将式(1)、式(2)编辑成简易软件,预先计算出不同带速、头轮直径的皮带机头落料轨迹,并用CAD绘制出轨迹曲线,制作成模块.在以后的设计过程中直接调用,可避免繁琐的计算,节省时间.

3 结语

利用抛物曲线的计算结果,进行机头溜槽降噪、防磨损的设计改造,结合理论设计和调试实际,确定出机头落料和机头溜槽之间实际撞击最严重区域,并在此区域铺设耐磨板并设置死煤堆,就可以最大限度地降低机头溜槽的磨损程度和减小撞击产生的噪音污染,延长了机头溜槽的寿命,改善了生产人员的工作环境,实现了节能环保的效果.

[1]袁纽,黄学群,孔庆堂,等.运输机械设计选用手册[M].北京:化学工业出版社,1999.

[2]李延峰,孙镇,郭志强.螺旋溜槽在选煤厂降噪中的应用[J].山东煤炭科技,2010(1):45-47.

[3]中国煤炭工业协会选煤分会.AQ1010—2005选煤厂安全规程[S].北京:中国法制出版社,2005.

[4]陈泽刚,崔江.洗煤厂噪声的预防[J].煤质技术,2005(2):25-26.