电子封装用低膨胀高导热SiCp/Al复合材料研究进展

孙晓晔,汪 涛

(南京航空航天大学材料科学与技术学院,南京 211100)

1 前言

随着集成电路集成度不断提高,单位面积发热量增多。由于目前的封装材料不能有效散热,芯片30%的性能被限制发挥[1]。当前先进封装技术对理想电子封装材料的要求是[2~3]:(1)有较高的热导率,能够将半导体芯片在工作时产生的热量及时散发出去,以免芯片温度过高而失效;(2)有较低的与Si或GaAS等芯片相匹配的热膨胀系数,以免芯片因热应力损坏;(3)有足够的强度和刚度,对芯片能起到支承和保护作用;(4)成本要尽可能低,且在某些特殊场合还要求密度尽可能小。传统的电子封装材料,如塑封料、陶瓷封装材料、金属封装材料已不能满足以上的高性能要求,复合型封装材料成为一些发达国家的研究对象,其中最受青睐的是SiC颗粒增强铝基复合材料。

2 SiCp/Al复合材料的性能与应用

SiC颗粒性能优异,成本低廉,而且具有低密度(ρ=3.2g·cm-3)、低热膨胀系数(α=4.7×10-6K-1)、高杨氏模量(E=450GPa)等优点。Al作为基体材料,具有高导热(170W·m-1K-1~220W·m-1K-1)、低密度(2.7g·cm-3)、价格低廉和易于加工等优点。将SiC和Al复合后,结合两者的优点,获得高导热率、低膨胀系数、高强度、低密度、导电的理想封装材料。SiCp/Al的热膨胀系数可通过SiC的含量来调节,而要满足封装要求,SiC的体积分数通常要在55%以上[4]。

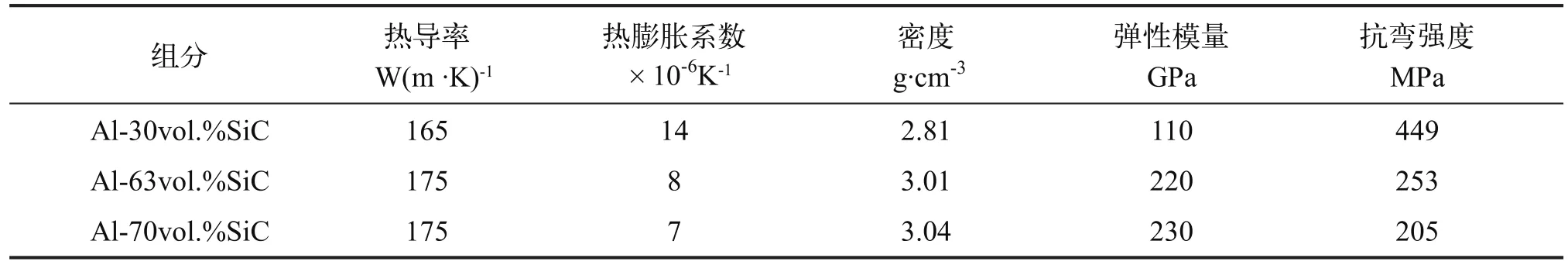

表1为不同组分的SiCp/Al复合材料的性能[5]。

表1 SiCp/Al的组分及性能

从20世纪80年代开始,国外对SiCp/Al电子封装复合材料的研究已经从试验阶段步入实用阶段,首先在航空航天、光学、仪表等领域取得实际应用。在军用电子产品方面,包括军用混合电路、微波管的载体、多芯片组的热沉和超大功率模块的封装,均取得较好的效果[6]。美国在多个军事工程,特别是航空航天中已规模化使用这种材料,例如在F-22“猛禽”战斗机的遥控自动驾驶仪、发电单元、抬头显示器、电子计数测量阵列等关键电子系统上,替代包铜的钼及包铜的殷钢作为印刷电路板板芯,取得了减重70%的显著效果。由于此种材料的导热率高达180W·m-1K-1,从而降低了电子模块的工作温度,减少了冷却的需要,还被用于F-22战斗机的电子元器件基座及外壳等热控结构[7]。国外也有采用这种电子封装材料取代W/Cu合金作为高性能飞机上相控阵雷达的微波功率管封装底座,减重80%以上,同时成本有所降低,电路体积减小,可靠性提高[8]。

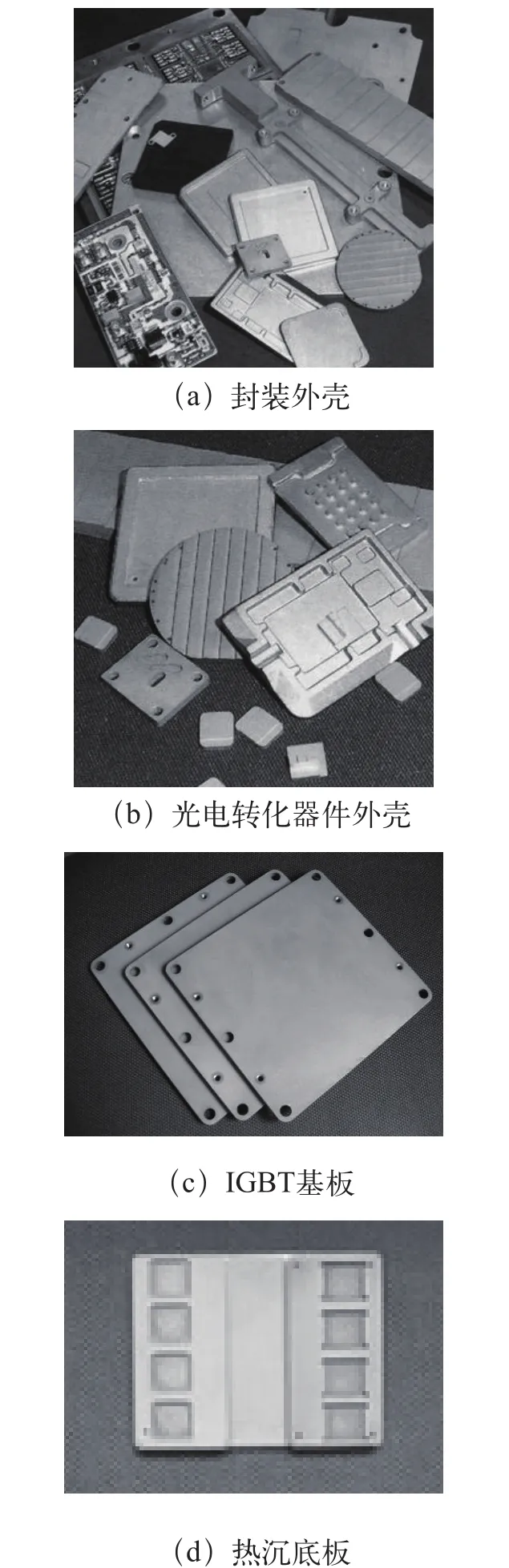

在民用方面,美国CPS公司采用压力熔渗法生产的SiCp/Al产品广泛应用于FC微处理器、微波电路及光电子封装外壳、大功率及功率转换器件的IGBT基板以及高亮度LED基板[9]。国内某微电子公司已于2007年2月投产亚洲第一条SiC/Al生产线,该公司采用无压渗透技术,能提供3mm×3mm×0.5mm~156mm×156mm×10mm的SiCp/Al系列平板[5]。图1是目前应用的部分SiCp/A1电子封装产品。

3 低膨胀高导热SiCp/Al复合材料制备方法

3.1 SiCp/Al复合材料常用制备方法

目前国内外制备SiCp/Al复合材料的工艺有很多种,如粉末冶金法、喷射沉积法、搅拌铸造法、无压渗透法、压力铸造法等。

3.1.1 粉末冶金法

粉末冶金法是最悠久的制备颗粒增强金属基复合材料的方法,其工艺过程为:将SiC颗粒、铝粉和粘合剂混合压制成形后脱脂,加热至固相线温度以上进行热压烧结或挤压烧结。近年来,粉末冶金发展了冷等静压、真空除气、真空烧结等新工艺[10]。其最大优点在于成分配比的自由度宽,可很好地控制复合材料的成分,从理论上讲增强体的加入量可任意调节;由于成型温度低于基体合金的熔点,减轻了基体与增强体间的界面反应,减少了界面硬质合金物对材料性能的不利影响。但用粉末冶金法制备SiCp/A1复合材料的不多,其原因是烧结过程不易控制,造成材料中孔隙多,内部组织不均匀,必须进行二次塑性加工,工业化成本较高;同时粉末冶金法所制零件的结构和形状都有所限制。

王晓阳等[11]将冷压成形的压坯于650℃~690℃在真空炉中保温热压制得SiC体积分数为50%、55%、60%的3种复合材料,颗粒分布均匀,组织致密,其中60vol%的SiCp/Al在25℃~100℃的热膨胀系数介于(6.7~8.4)×10-6K-1之间,导热系数为145W(m·K)-1左右,能较好地满足封装需要。美国Polese公司采用全自动精确压制成近成形坯体,后烧结获得近净形的50%~70%SiCp/Al复合材料[5]。

图1 应用SiCp/Al的电子封装产品

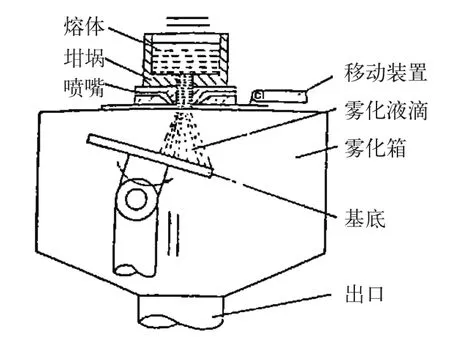

3.1.2 喷射沉积法

喷射沉积法是1969年由A.R.E.singer发明的一种制备金属基复合材料的技术[12]。该工艺是在坩埚底部开一个小孔,当熔融铝合金液流出后,将颗粒增强相加入液流中,然后用高速惰性气体将基体与颗粒混合物分散成细液滴使其雾化,颗粒及雾化流喷射到基底上共同沉积成金属复合材料[13]。

图2 喷射沉积法示意图

由于喷射沉积的快速凝固特性,与传统铸造工艺相比有较高的冷却速度(10K·s-1~102K·s-1),能够获得晶粒细小、无宏观偏析的微晶组织,从而提高了材料的综合性能。而且增强相与基体熔液接触时间短,界面的化学反应易于控制。由于喷粉和材料复合一步完成,减少了各种制造和加工中间环节,效率高,有利于实现工业化生产。但其缺点是成本较高、沉积速度较慢。此外,这种方法制备生产的SiCp/Al复合材料中SiC最大体积百分含量少于55%,不能满足封装要求。

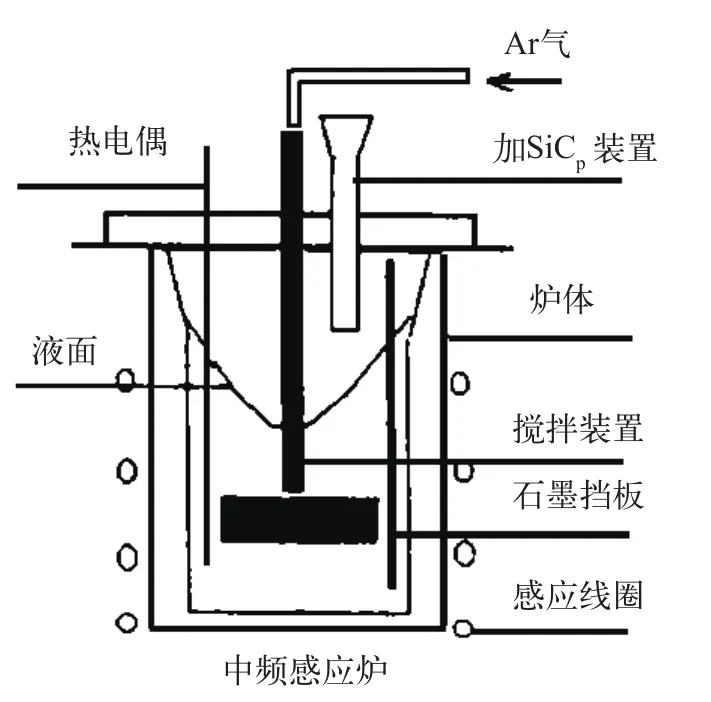

3.1.3 搅拌铸造法

搅拌铸造法采用机械、电磁、超声波等搅拌工艺使增强体均匀分散到金属液中得到悬浮浆料,然后直接浇入金属模型中,使其快速凝固,可制备体积分数为10%~40%的复合材料[16]。袁广江等[17]先将A356铸锭放入坩埚内熔化,N2除气5min,之后将SiC粉注入坩埚内铝液上部,盖上炉盖,放入搅拌器,搅拌2h后浇铸。对复合材料进行T6热处理,在540℃固溶处理保温12h后,在70℃~80℃水中淬火,170℃时效保温6h后空冷。成功制备了20vol%SiC颗粒增强A356基复合材料,抗拉强度319MPa,弹性模量98.9GPa,延伸率1.4%。Naher[18]等人的研究表明影响颗粒在Al基体中分布均匀性的因素有搅拌速度、颗粒尺寸、搅拌叶轮旋向等。

搅拌铸造的过程中,由于SiC与铝液润湿性差,实现增强体颗粒均匀分布较为困难,因此必须对SiC颗粒进行一定的表面处理,还可以抑制两者间的界面反应。此方法的突出优点是设备简单、工艺易控制、成本低,适合大批量工业化生产。由于在SiC含量方面的限制,难以获得与芯片相匹配的热膨胀系数,国内少有研究其在制备电子封装材料方面的应用。

图3 搅拌铸造法示意图

3.1.4 熔渗法

(1)无压渗透

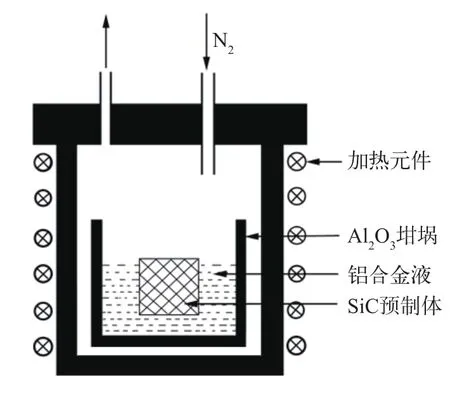

无压渗透法是生产具有高增强体复合材料的最有效方法之一。它是美国Lanxide公司研究和发明的一种新型复合材料成型工艺(PRIMEXTM)[19],实现了高体积分数金属基复合材料的净成型。由于共价键结合的SiC与金属键结合的Al化学相容性差,在900℃以下根本不润湿,需要改善界面的润湿性,主要方法有:在基体Al中添加能降低金属熔体表面张力和破坏表面Al2O3层的元素,如Mg、Si;颗粒表面改性处理,在SiC表面涂覆一层与Al反应或润湿性较好的金属涂层,最常用的涂层材料有Ni、Cu;优化工艺参数,如熔渗温度、保温时间、熔渗气氛等。该工艺使用的基体合金为Al-Mg合金,当使用SiC作为增强体时往往还加入一定量的Si以减少SiC/Al之间的界面反应。在一定温度下(一般为大于800℃),基体合金中Mg缓慢挥发,扩散至陶瓷预成型坯中,与作为保护气氛的氮气发生反应,而在粉体表面生成氮化镁(Mg3N2),液态铝与表面的Mg3N2接触,通过一系列的化学反应促进铝合金液的浸渗,并最终实现无压浸渗。其过程为将基体合金铸锭放在陶瓷颗粒制成的预制体上,在氮气气氛下,加热至铝合金熔点以上,保温至完全渗透。

由于该工艺过程简单,不需要昂贵的真空或压力设备,故而成本低廉,陶瓷增强相体积分数高以及近净成型加工等特点,近几年受到国内外广泛重视。该工艺需要气体保护,这也是其局限所在。另外,增强体某些部位不能完全渗透,产品中存在少量气孔,生产过程时间较长。目前,德国DMC2和美国TTC公司已使用无压渗透法制备出SiCp/Al复合材料电子封装产品[5]。

图4 无压渗透法示意图

(2)压力铸造

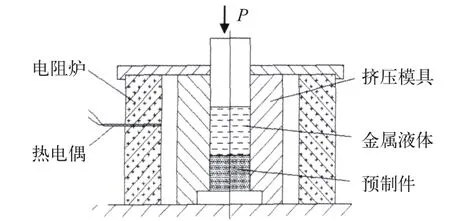

压力铸造法是适合大规模生产铝基复合材料的主要工艺之一,近年来得到了很快的发展,在颗粒、晶须或短纤维增强的实用铝基复合材料的制造中应用最多,且最为成功。

图5 压力铸造法示意图

其工艺过程是把SiC颗粒或晶须制成所需形状(预制块),然后让铝或铝合金液在压力作用下渗入到含有孔隙的预制块内,制成复合材料[20]。于晓东等[21]将粒径200μm的粗SiC颗粒与10μm的细颗粒按不同配比混合,加入水、粘结剂充分搅拌后烘干,干压成型。随后在1 100℃,4h氧化处理,获得具有一定强度的预制块。压铸模和预制块预热温度为590℃,铝合金浇注温度为850℃,立即加压使铝液渗入预制块,在65MPa压力下保压5min,凝固完成后泄压取出铸件。制得的复合材料中陶瓷的体积分数最大值达到75%。Zhang等[22]向预热的750℃模具中加入500℃的SiC预制体后,在100MPa的压力下保压5min使铝液渗入,制得SiC体积分数为50%~70%,抗弯强度为370MPa,热膨胀系数为(8.3~10.8)×10-6℃-1的铝基复合材料。

压力铸造法制备复合材料工艺难度相对较大,主要是制备预成形坯块比较困难,强度不高,预制块在压渗过程中易崩溃,而且金属熔体不易充分地渗入到预成形坯内。最近的研究表明,通过增大压力的方法可以实现熔铝在预成形坯中的渗透[23]。

3.2 低膨胀高导热SiCp/Al复合材料的制备方法分析

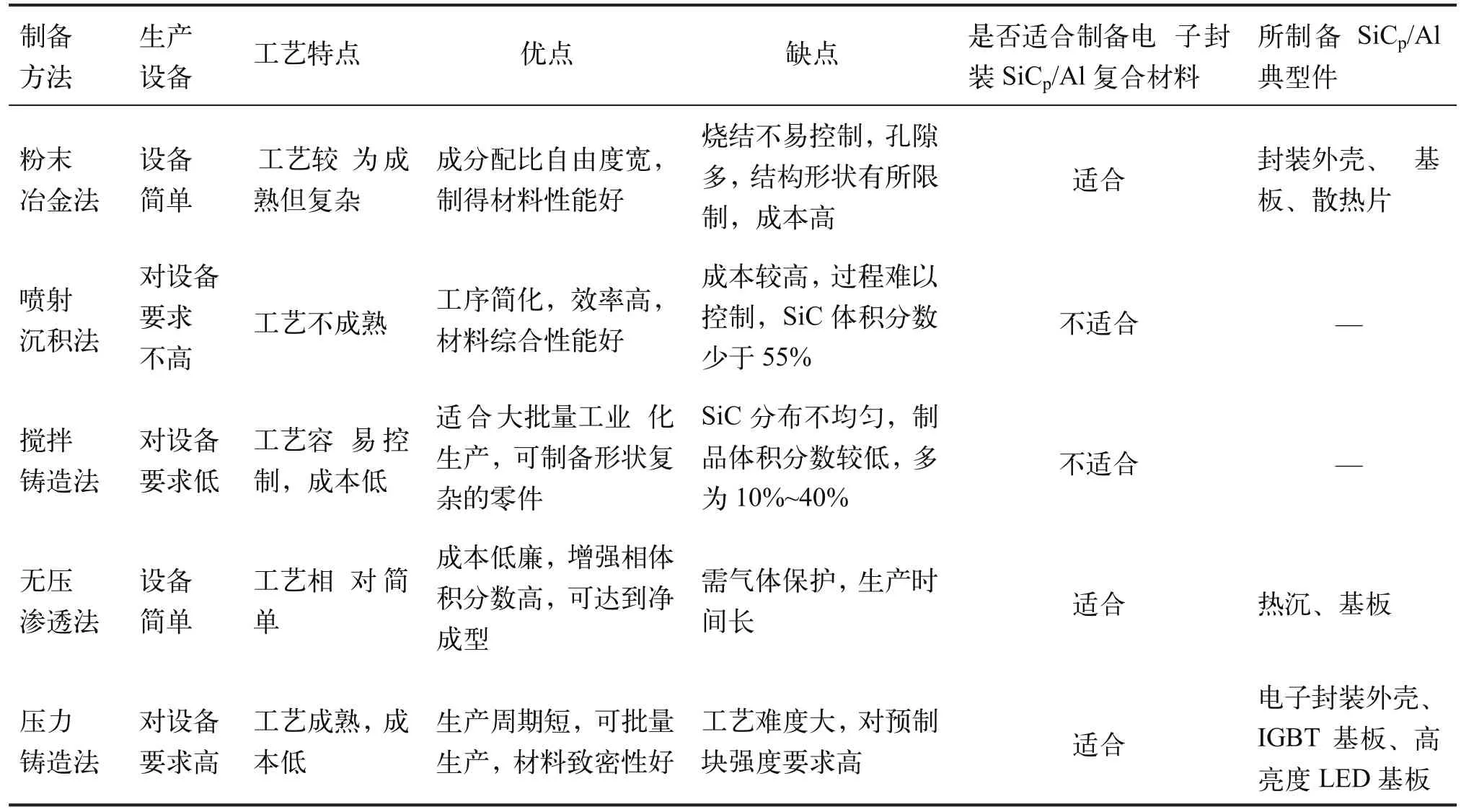

由于制备原理、工艺过程及所用设备不同,每种制备方法各有优缺点,表2为各种制备工艺的比较。

表2 SiCp/Al复合材料制备工艺比较

可以看出,搅拌铸造法、喷射沉积法无法制备高体积分数的SiCp/Al复合材料,而粉末冶金法、压力铸造法均存在成本过高或工艺复杂的缺点。SiCp/Al复合材料机械加工较困难,而电子封装构件形状一般比较复杂,要求其具有较好的净成型工艺。无压渗透法具有成本低廉、工艺简单、净成型等优势,是具有很好发展前景的工艺方法。目前需要进一步研究其渗透均匀性,Al液在SiC颗粒间隙中渗透阻力较大的地方不易渗透,产品易存在缺陷;Al-SiC的界面结合状况,包括研究基体成分对界面结合状况乃至对材料热性能的影响;对SiC进行表面处理,探索润湿机理,从而改善润湿性,如何在空气气氛中有效地实现无压渗透将是研究重点之一。

4 结束语

综上所述,SiCp/Al基复合材料作为一种新型电子封装材料有着广阔的应用前景,国外在基础研究和应用研究方面已取得很大进展,少数国家已进入生产应用阶段,取得了显著经济效益。与国外相比,国内在这方面的研究与应用水平还有一定的差距。从性能上看,相同体积分数的SiCp/Al封装材料,热膨胀系数与密度已达到国外产品指标,但在产品尺寸精度的控制上还存在较大差距。总之,随着科学技术的不断发展及电子技术领域研究的不断深入,SiCp/Al电子封装复合材料的基础理论及制备技术将会有重大突破,但任务也相当艰巨。

[1] Zhang Qi-guo, Zhang Hong-xiang, Gu Ming-yuan. Studies on the fracture and flexural strength of Al/Sip composite[J]. Mater Lett, 2004,58:3545.

[2] Molina J M, Pinero E, Narciso J, et al. Liquid metal infiltration into ceramic particle preforms with bimodal size distributions[J]. Current Opinion in Solid State and Mater Sci, 2005,9:202.

[3] Hogg S C, Lambourne A, Ogilvy A, et al. Microstructural characterization of spray formed Si-30Al for thermal management applications[J]. Scr Mater, 2006,55:111.

[4] 黄强,顾明元,金燕萍.电子封装材料的研究现状[J].材料导报,2000,14(9):28.

[5] 钟鼓,吴树森,万里.高SiCp或高Si含量电子封装材料研究进展[J].材料导报,2008,22(2):13-17.

[6] Bugeau J L, Heitkamp K M, Kellerman D. Aluminum silicon carbide for high performance microwave packages[J]. Microwave Symposium Digest,1995,3:1 575-1 578.

[7] 崔岩.碳化硅颗粒增强铝基复合材料的航空航天应用[J].材料工程,2006,6:3-6.

[8] 向华,曲选辉,肖平安,等.SiCp/Al电子封装复合材料的现状和发展[J].材料导报,2003,17(2):54-57.

[9] Mark A Occhionero, Richard W Adams. Al/SiC and Al/SiC hybrid composites for flip chips, optoelectronics,power and high brightness LED thermal management solutions[J]. Electronic Packaging Technology,2005,9:1-5.

[10] 周继承,黄伯云,吴恩熙,等.粉末挤压成型的进展[J].材料导报,1997,11(6):13-15.

[11] 王晓阳,朱丽娟,刘越.粉末冶金法制备Al/SiC电子封装材料及性能[J].电子与封装,2007,7(5):9.

[12] D. M. Jacobson, A. J. W. Ogilvy, A. Leatham. A new light-weight electronic packaging technology based on spray-formed silicon-aluminium[J]. 2000 International Symposium on Advanced Packaging Materials,2000:295-299.

[13] 平延磊,贾成厂,曲选辉,等. SiCP/Al复合材料的研究方法现状[J]. 粉末冶金技术,2005,23(4):296-300.

[15] M Gupta, F Mohamed, E Lavernia, et al. Microstructural evolution and mechanical properties of SiC/Al2O3particulatereinforced spray-deposited metal-matrix composites[J]. Journal of materials science,1993,28(8):2 245-2 259.

[16] Miracle D B. Metal matrix composites-From science to technological signi fi cance[J]. Comp Sci Techn, 2005, 65(15-16):2526.

[17] 袁广江,章文峰,王殿斌,等.SiC颗粒增强铝基复合材料制备及机加性能研究[J].复合材料学报,2000,17(2):38-41.

[18] S. Naher, D. Brabazon, L. Looney. Development and assessment of a new quick quench stir caster design for the production of metal matrix composites[J]. Journal of materials processing technology,2005,166(3):430-439.

[19] Vrquhart A W. Molten metals MMCs, CMCs[J]. Advanced Materials and Process, 1991,33(7):26-28.

[20] Candan E, Ahlatci H. Abrasive wear behaviour of Al-SiC composites produced by pressure infiltration technique[J]. Wear,2001, 247:133-138.

[21] 于晓东,王扬卫,王富耻,等.挤压铸造制备高体积含量SiCp/2024Al复合材料[J].材料工程,2008,11:59-62.

[22] Q Zhang, G Wu, G Chen, et al. The thermal expansion and mechanical properties of high reinforcement content SiCp/Al composites fabricated by squeeze casting technology[J]. Applined Science and Manufacturing,2003,34(11):1 023-1 027.

[23] 祝要民,谢敬佩,李晓辉,等.SiCp/ZA27复合材料界面微结构分析及高温蠕变性能[J].复合材料学报,2002,19(4):42-45.