制革污泥的处理方法与资源化

韩 松,王罗春

(1.南京大学 环境学院,江苏 南京 210003;2.上海电力学院 能源与环境工程学院,上海 200090)

在制革行业中,将原料皮转变为革需借助于一系列化学和机械处理,碱式硫酸铬是将易腐烂的胶原纤维转变成不易变质的革所广泛使用的鞣剂.用铬鞣剂鞣革时,仅有60% ~70%的铬盐与原料皮发生反应,其余的铬残留在鞣液中,并被排放到污水中[1].在污水进入生物处理工序之前,通过化学沉降除去其中溶解铬、蛋白质、多酚化合物、表面活性剂和染料等.但沉降的铬则随其他一些有机化合物作为污泥被排放.

由于制革污泥中含有大量的病原体(如细菌、病毒、寄生虫卵等),制革干污泥中的铬含量达1% ~4%,所以制革污泥属于危险废物.

我国是世界上公认的皮革生产大国,每年所产生的制革污泥有数千万吨,其中含有很丰富的有机物质和重金属铬.因此,如何对制革污泥进行安全处理与资源化值得重视.本文从安全性和经济性方面比较了目前国内外制革污泥的各种处理方法,如填埋、焚烧、浸出-萃取、生物淋滤法等,可为国内制革行业在制定制革污泥安全处理与资源化方案时提供参考.

1 制革污泥的处理方法

1.1 填 埋

制革污泥属于危险废物,进行填埋处置前必须进行预处理,使其满足《危险废物填埋污染控制标准》中规定的填埋物入场条件,且填埋场的选址、设计、施工、运行、封场,以及监测等方面必须按《危险废物填埋污染控制标准》中的规定进行.其处置费用往往十分昂贵,且对其中的铬资源也是一种浪费,所以对制革污泥进行填埋处置不宜提倡.

1.2 焚 烧

对制革污泥进行焚烧处理不仅可以很好地达到减量、稳定化的目的,而且可以彻底消除其中大量有害的有机物和病原体.根据焚烧的气氛不同,可将制革污泥的焚烧工艺分为两种:一是在空气中直接焚烧;二是贫氧焚烧.

1.2.1 空气中直接焚烧

这种方法是向焚烧炉中通入足够的空气,使制革污泥充分燃烧.由于制革污泥中氮、硫、氯的含量较高,焚烧废气中SO2,NOX,铬尘,HCl等有害物质的浓度较高[2],必须进行净化.有研究表明[3],焚烧过程中随气体排出的铬占污泥中总铬的40%,在使用了改性的固硫剂条件下,仍有至少28.5%的硫进入大气;烟尘中的铬全部为毒性较大的 6 价铬[3,4].因此,采用直接焚烧法处理制革污泥时,必须严格控制烟气排放.由于烟气污染治理费用较高,故此方法难以广泛应用.

1.2.2 贫氧焚烧

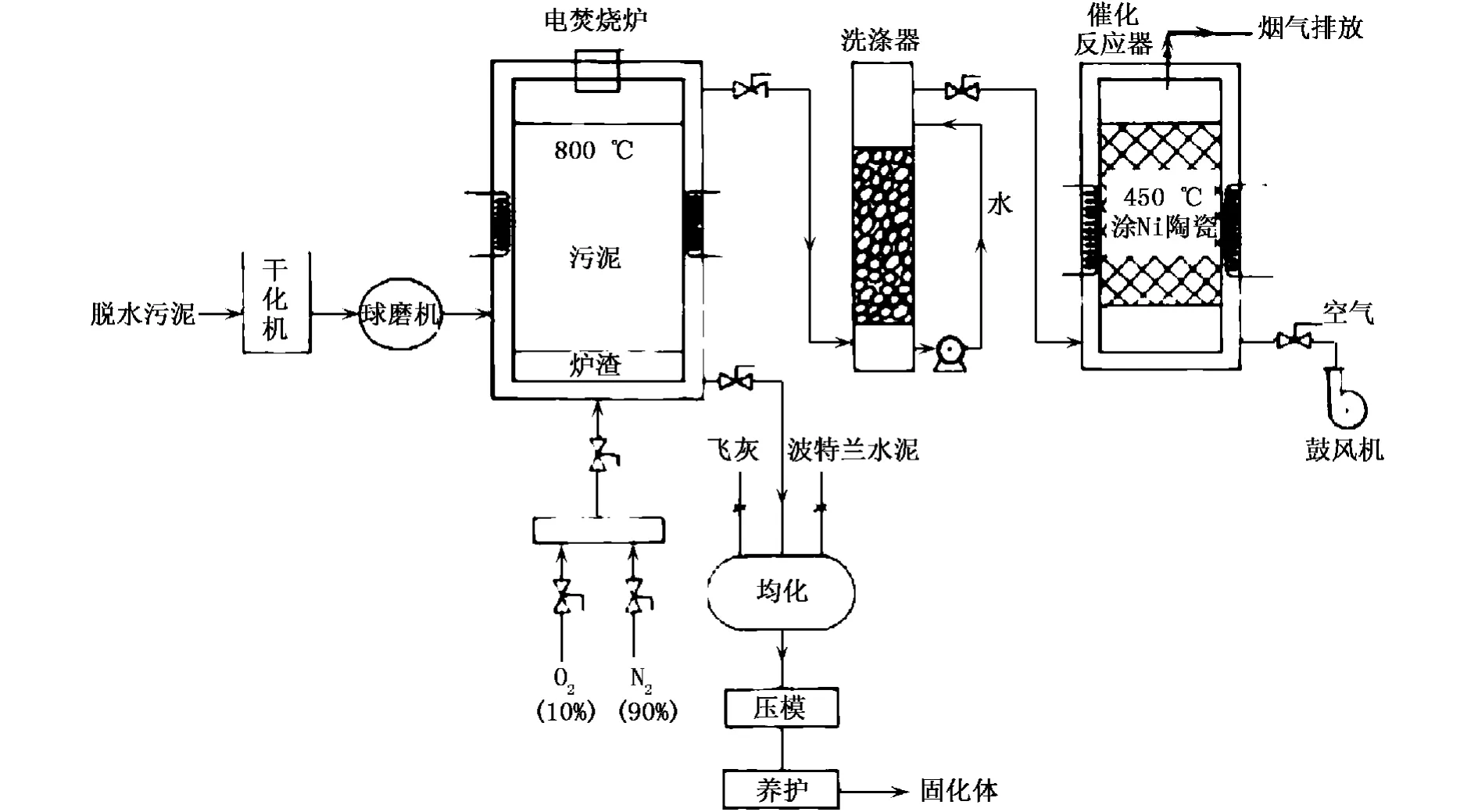

贫氧焚烧法是将制革污泥在供氧量大大低于化学计量的条件下进行燃烧.该方法能阻止污泥中的Cr3+在焚烧过程中被氧化成Cr6+,使灰渣中的铬全部以 Cr3+存在.SWARNALATHA S等人[5]向焚烧炉内通入体积比为9∶1的 N2和O2的混合气,在800℃条件下对制革污泥进行了贫氧焚烧试验,以涂Ni陶瓷颗粒为催化剂在450℃下将经碱液吸收酸性气体后的烟气进行处理,然后用等量的电厂粉煤灰和等量的水泥(或石膏)对焚烧灰渣进行固化处理,其工艺流程见图1.制革污泥中水分,灰分,鞣酸,COD,TOC,Cr3+,Fe2+的含量分别为 8%,57%,4.8 mg/g,524 mg/g,61 mg/g,11 mg/g,6 mg/g.试验结果表明,烟气中污染组分得到彻底氧化分解,所得灰渣固化体的强度和浸出毒性均满足建筑用砖要求.

图1 制革污泥贫氧焚烧及固化系统示意

无论是在空气中直接焚烧还是采用贫氧燃烧法,都要对烟气进行严格处理,而且还需要特殊的设备,选址困难,故该法的推广也受到限制.

1.3 化学试剂浸出-萃取回收铬

由于制革污泥中的铬主要以沉淀态存在,其含量约为60%~70%.其有机结合态和残渣态各占约20%,而水溶态和可交换态的含量较少,两者总和还不到0.1%[6],因此可采用化学试剂浸出-萃取法回收铬.具体方法是在污泥中先加入强酸和强氧化剂,提高污泥中铬的迁移能力,然后再加入化学萃取剂,以萃取分离水相中的铬.

化学试剂浸出的方法主要有以下两种.

(1)单独加入无氧化性的强酸(H2SO4)利用酸溶作用使沉淀态、有机结合态和残渣态的铬进入水相,此法只能利用低pH值使铬形成酸式盐,因此浸出效果有限.丁绍兰等人[7]用1∶1硫酸对含水率和干污泥含铬量分别为98.44%和2.05%的制革污泥进行化学浸出,当pH值为2.0时,铬的浸出率仅为64.90%.

(2)加入具有氧化性的强酸(HNO3)和氧化剂(H2O2)通过酸溶和氧化作用,使沉淀态、有机结合态和残渣态的铬进入水相,转化为水溶态和可交换态,此法的浸出率明显要高于第一种方法.

此外,还有先在碱性条件下利用氧化剂将3价铬氧化为6价铬,再加强酸(H2SO4)使铬浸出,其浸出率介于以上两种方法之间.

化学试剂浸出-萃取法中所使用的化学萃取剂一般选用易降解的、对环境污染较小的绿色试剂,以免造成二次污染.

EYLEM Kilic等人[8]采用两种萃取剂对制革污泥进行了回收试验,污泥水分含量为75%,pH值为 7.25,有机物含量为 76.4%(干基),铬含量为8 041 mg/kg(干基).一种萃取剂为天然皂角苷生物表面活性剂,在33℃和pH值为2.5的条件下,用5%的皂角苷溶液洗涤两次,铬回收率为24.2%;另一种萃取剂为硫磺酸,先用Na2CO3使pH值调至大于10,加入H2O2将3价铬氧化为6价铬,再用H2SO4将pH值调至2.0,用硫磺酸萃取,回收率为 70%.CASTRO Dantasa 等人[9]以工业用椰子油与NaOH发生皂化反应制得的表面活性剂为萃取剂,对巴西一工厂的制革污泥进行了回收试验,此污泥中的钙、有机物和铬含量(干基)分别为 20.05%,49.86%,13.32%.先用浓硝酸消解,再用30%的H2O2在95℃下加热,然后向表面活性剂的微乳液系统加入消解后的高铬溶液,至刚好出现过量水相.27℃时,萃取率达到93.4%.

总的来说,由于化学试剂浸出-萃取法需要加入大量的化学试剂,费用较高,且回收率不理想,很难在实际中得到广泛应用.

1.4 生物淋滤法

生物淋滤法处理制革污泥,因其运行成本低廉、操作简便、环境污染极小,以及资源化率高,已成为目前制革污泥处理与资源化研究的重点.生物淋滤法一般分两步进行,首先是利用嗜酸性氧化亚铁(Thiobacillus ferrooxidans,LX5)和氧化硫硫杆菌(Thiobacillus thiooxidans,TS6)将铬从污泥中转移到淋滤液中,然后向淋滤液中加入化学萃取剂将其中的有害杂质Fe3+萃取分离.具体流程见图2.

图2 生物淋滤法回收利用制革污泥流程

其基本原理是利用嗜酸性氧化亚铁和氧化硫硫杆菌的代谢作用去除制革污泥中的铬.嗜酸性氧化硫硫杆菌通过细胞内特有的氧化酶系统直接氧化金属硫化物,生成可溶性的硫酸盐,将污泥内部的重金属以细菌代谢产物的形式,从污泥中释放到水中.同时,氧化亚铁硫杆菌的代谢产物——硫酸高铁——与金属硫化物起氧化-还原作用后,被还原成硫酸亚铁,并生成元素硫.金属以硫酸盐形式溶解出来,而Fe2+又被氧化亚铁硫杆菌氧化成Fe3+,硫被氧化硫硫杆菌氧化生成硫酸,生成的硫酸又使液相的pH值下降,促进金属硫化物的溶解,构成氧化-还原的循环系统.最终使污泥中的铬全部进入淋滤液后,将固相污泥分离,加入适当的化学萃取剂再将淋滤液中的Fe3+萃取分离,剩余的生物淋滤液可回收作铬鞣剂,而除去铬后的剩余污泥可直接用作农肥.

1.4.1 嗜酸性硫杆菌对铬的生物淋滤

我国利用嗜酸性硫杆菌处理制革污泥的研究始于20世纪初,南京农业大学的周立祥等人于2002年和2003年先后从制革污泥中提取出氧化亚铁硫杆菌和氧化硫硫杆菌,分别命名为LX5,T S6,并申请了专利[10,11].目前,制革污泥的微生物淋滤技术尚处于实验室阶段,但其各种运行参数已逐步确定.

使用硫杆菌生物沥滤法分离富集制革污泥中的铬时,驯化污泥中制革干污泥的添加量、添加方式、添加时驯化污泥的pH值,以及基质硫的添加量等因素,对硫杆菌的活性都有较大影响.丁绍兰等人[12]研究得出,硫的添加量影响因子最大,使硫杆菌最大增殖的最佳条件为:500 mL制革活性污泥驯化至pH值为3.5时,加入10 g硫,分3次共加入制革干污泥7.5 g,搅拌曝气,控温30℃左右.方迪等人[13]研究得出:污泥浓度越低,污泥中Cr的去除率越高,去除速率越快,当含固率在6%以下时,污泥中 Cr的去除率在第6天时就达100%,6%的污泥浓度在实际应用中较为合适;同时,介质的pH值是影响Cr溶出最关键的因素,pH值小于2时才能使污泥中Cr去除率达到80%以上,pH值为1.6几乎可完全溶出污泥中的Cr.

方迪等人[14]还研究了在12~36℃范围内,温度对生物淋滤法脱除制革污泥中重金属铬效果的影响.结果表明,随着温度的升高,污泥中Cr的溶出率相应加快.而反应温度在28~36℃时,制革污泥中接种嗜酸性硫杆菌同时添加4 g/L的S粉作为能源物质,将生物淋滤反应8天,Cr的溶出率可高达100%.实际工程应用中控温28℃较适宜.

王电站等人[15]研究了在连续曝气条件下,在进行连续搅拌方式和搅拌30 min后,分别停机30 min,45 min,60 min后再搅拌的间歇运行方式的生物淋滤效果.结果表明,当固定供气量为9 L/min,溶解氧保持在1.2~2.7 mg/L 时,搅拌 30 min再停机30 min的间歇运行方式的淋滤效果与连续搅拌方式相近,从能耗上看,实际工程应用可选择后者.此外,王电站等人[16]还采用生物淋滤污泥回流的方法,研究了回流比、混合污泥起始pH值、酸化污泥pH值对生物淋滤技术去除制革污泥中重金属铬的影响.结果表明,采用回流的方法能够同步完成原污泥的预酸化和接种,当控制回流后混合污泥的起始pH值在4.0左右时,经过3天的淋滤,铬的溶出率达到95%以上.

王世梅等人[17]研究得出,酵母菌R30与硫杆菌LX5和TS6复合可加速污泥淋滤的进程,最佳的复合比是酵母菌R30的接种量为2.0%,硫杆菌LX5和TS6的接种量为10%,在序批式污泥淋滤反应中,添加2.0%的酵母菌R30在108 h内,铬的溶出率达到了98%,较不添加酵母菌R30提前36 h.

周立祥等人[18]通过研究发现,生物淋滤具有显著的污泥调理功效,能显著提高污泥的沉降与机械脱水性能.制革污泥经生物淋滤处理后,无需添加任何絮凝剂,即可取得良好的机械脱水效果.同时,还发现生物淋滤处理导致的污泥体系pH值的下降与Fe3+浓度的上升可能是污泥沉降与脱水性能得以改善的主要原因.此外,经生物淋滤后的剩余污泥中的营养物质依然非常丰富,其中的有机质、全氮、全磷的含量依然较高[19].只需将其pH值从1.6左右调节至中性,即可直接农用.

1.4.2 生物淋滤液中Fe3+的萃取分离

制革污泥经嗜酸性氧化亚铁硫杆菌和氧化硫硫杆菌代谢去除铬后所得生物淋滤液,pH值一般在1.6左右,同时含有较高的Fe3+,Cr3+,以及大量的盐基离子 Ca2+,Na+,Mg2+,K+,其中 Fe3+和Cr3+的浓度高达2 000~6 000 mg/L,总金属离子浓度达6 000~10 000 mg/L.而有机物含量不高,且主要为多糖类、脂肪族或芳香族羧酸类化合物[20],TOC 一般低于 1 000 mg/L.由于铬含量偏低,低浓度的有机物对皮革鞣制效果无影响[21],而较高浓度的Fe3+会影响皮对铬的吸收,降低皮革的鞣制效果[22].如果欲将其用于皮革鞣制,必须补充铬粉并去除Fe3+.

目前一般是采取有机试剂萃取分离的方法去除淋滤液中的Fe3+.孙永会等人[23]采用5%磷酸二(2-乙基己基)酯(D2EHPA)-95%煤油萃取体系,对淋滤液中的Fe3+和Cr3+进行了萃取分离,将pH值控制在1.9左右,经过2级萃取,分离系数可以达到2 000以上,残留水相中的Fe3+小于1 mg/L,实现了Fe3+和Cr3+的有效分离.马宏瑞等人研究了 D2EHPA-正己烷[24]和十二胺盐(RNH3CI)-正辛醇-正己烷[25]两个萃取体系,并对比了它们的萃取分离效果和适用的淋滤液情况[26].研究表明,5%D2EHPA-正己烷和 10%RNH3C1-10%正辛醇-正己烷两种萃取体系的萃取率均达到99%,在相同Fe3+和Cr3+的浓度下,前者的分离系数要优于后者,且萃取平衡和静置时间也小于后者.采用D2EHPA作为萃取剂时,反萃所需盐酸浓度较高,且萃取与反萃间隔时间应为20~60 min.而RNH3CI不受Cl-浓度影响,且用水或稀盐酸就可以很容易地反萃出金属.就反萃效果而言,当淋滤液中Cl-浓度较低时,应选用D2EHPA,而当Cl-浓度较高时,选用RNH3C1效果更好.

2 制革污泥的资源化

将制革污泥制作建材的最大好处就是能将其中的有害物质固定以减少对周围环境的污染.比如与硅、锌、镁等化合物混合,在一定的高温条件下一起焙烧,可制成彩色玻璃、墙砖、地砖、陶瓷等建材,既可以除去有机物,又可以固定有害金属离子.

徐娜等人[27]将制革污泥与炉渣、水泥和石膏按1∶7∶9∶3(重量比)混合,搅拌制作成模,然后按标准养护,制成建筑材料,其中制革污泥水分含量8.62%,挥发性固体及灰分含量为45.31%,干基铬含量为4.00%.产品抗压强度达20.39 MPa,完全满足固化块作为建筑材料强度的要求.且固化块毒性浸出浓度(铬)小于0.004 mg/L,远低于国家毒物浸出要求标准(铬1.5 mg/L).

刘洁等人[28,29]研究表明,以制革污泥与粘土烧结制备陶粒是可行的.较好的结制条件是脱碳温度控制在350℃,烧制温度控制在1 130~1 180℃,保温20 min.污泥干重小于陶粒配料总干重的30%时,烧制所得抗压强度大于10 MPa,松散容重在900级左右,属于烧结陶粒,可用于结构混凝土或结构混凝土制品.

利用制革污泥制得的建筑材料虽然浸出毒性远低于国家毒物浸出标准,但此类建材使用寿命有限且存在二次污染的可能,因此大量用作建材也是不可取的.

3 结语

由于生物淋滤法处理制革污泥,只需加入廉价的硫粉,以及重复利用的Fe3+萃取剂,即可使制革污泥基本达到100%的回收利用率,相对其他方法(填埋、焚烧、化学试剂浸出-萃取回收铬、制建筑材料),具有成本低,且无二次污染的风险.因此,就制革污泥的安全处理来说,生物淋滤法应是首选方法,可以在工程上广泛应用.

[1]SOMASUNDARAM Swarnalath,MUNUSAMY Arasakumar,ARUMUGAM Gnanamani,et al.Solidification/stabilization of thermallytreated toxictannerysludge[J].JournalofChemical Technology and Biotechnology,2006,81(7):1 307-1 315.

[2]李文兵,胡新根,夏凤毅.制革污泥处理与资源化研究[J].环境工程,2008,26(4):31-33.

[3]舒展,许绿丝.焚烧法和厌氧消化法处理制革污泥中热值、硫、铬的比较[J].环境工程:增刊,2008:259-262.

[4]蔡璐璐,许绿丝,郭小燕.生物沥滤-焚烧法处理制革污泥中铬迁移转化研究[J].环境工程学报,2010,4(9):2 120-2 124.

[5]SWARNALATHA S,Ramani K,Geetha A Karthi,et al.Starved air combustion-solidification/stabilization of primary chemical sludge from a tannery[J].Journal of Hazardous Materials,2006,137(1):304-313.

[6]徐娜,章川波,安从章.制革污泥中的铬形态分析及稳定化研究[J].中国皮革,2005,34(23):24-26.

[7]丁绍兰,王睿,那成媛.生物法和化学法回收制革污泥中铬的对比研究[J].环境污染与防治,2007,29(5):367-370.

[8]EYLEM Kilic,JOAQUIM Fontb,RITA Puigb,et al.Chromium recovery from tannery sludge with saponin and oxidative remediation[J].Journal of Hazardous Materials,2011,185(1):456-462.

[9]Castro Dantasa T N,Oliveiraa K R,Dantas A A Netob ,et al.The use of microemulsions to remove chromiumfrom industrial sludge[J].Water Research,2009,43(5):1 464-1 470.

[10]周立祥,周顺桂.氧化亚铁硫杆菌及其去除污泥重金属的方法: 中国,02112924[P].2002-10-23.

[11]周立祥,周顺桂.氧化硫硫杆菌及制革污泥中铬的生物脱出方法: 中国,02137921[P].2003-01-08.

[12]丁绍兰,李玲,都雅丽.生物法回收制革污泥中铬时硫杆菌活性的研究[J].中国皮革,2009,38(1):51-54.

[13]方迪,周立祥.固体浓度对生物淋滤法去除制革污泥中铬的影响[J].中国环境科学,2004,24(2):163-165.

[14]方迪,周立祥.温度对制革污泥的生物淋滤除铬效果的影响[J].环境科学学报,2006,27(7):1 455-1 458.

[15]王电站,周立祥.生物淋滤法处理制革污泥的运行方式研究[J].环境污染治理技术与设备,2006,7(10):113-117.

[16]王电站,周立祥.酸化污泥回流的生物淋滤技术处理制革污泥[J].中国环境科学,2006,26(3):284-287.

[17]王世梅,周立祥,黄峰源.酵母菌与两种硫杆菌复合对污泥中三价铬的去除[J].中国环境科学,2006,26(2):197-200.

[18]周立祥,周顺桂,王世梅,等.制革污泥中铬的生物脱除及其对污泥的调理作用[J].环境科学学报,2004,24(6):1 014-1 020.

[19]周立祥,方迪,周顺桂,等.利用嗜酸性硫杆菌去除制革污泥中铬的研究[J].环境科学,2004,25(1):62-64.

[20]马宏瑞,李健,刘海燕,等.制革污泥生物淋滤液组份特征及对鞣革质量的影响[J].环境科学学报,2006,26(5):870-875.

[21]黄宁选,马宏瑞,李健,等.制革污泥生物淋滤液中有机物性质及对鞣制的影响[J].陕西科技大学学报,2007,25(3):17-20.

[22]马宏瑞,李健,安会然,等.制革污泥生物淋滤液鞣革回用可行性研究[J].中国皮革,2005,34(19):38-40.

[23]孙永会,马宏瑞,李冬雪.制革污泥中铁和铬的连续萃取分离工艺研究[J].中国皮革,2008,37(7):50-53.

[24]马宏瑞,李冬雪.十二胺萃取分离制革污泥淋滤液中铁和铬的方法研究[J].中国皮革,2007,36(5):43-45.

[25]马宏瑞,李冬雪,石季峰.有机膦萃取分离制革污泥淋滤液中 Cr和 Fe[J].环境化学,2007,26(4):508-511.

[26]马宏瑞,李冬雪.有机磷和十二胺对制革废液中Cr3+和Fe3+的萃取分离研究[J].环境工程,2007,25(4):91-94.

[27]徐娜,章川波,强西怀,等.制革污泥固化用建材初探[J].中国皮革,2009,38(13):32-34.

[28]刘洁,李彦春,杜毅,等.制革污泥制备陶粒的性能研究[J].中国皮革,2011,40(9):1-5.

[29]刘洁.制革污泥制备陶粒的研究[D].济南:山东轻工业学院,2011.